Compresseur du réfrigérateur avec 3 tubes à viande. Comment utiliser le compresseur du réfrigérateur : conseils utiles pour le ménage. Étapes du travail d'assemblage

Un compresseur d'air portable, silencieux, consommant relativement peu d'électricité - c'est probablement le rêve de tout propriétaire d'une maison privée, d'un chalet, d'un garage, d'une petite entreprise. Eh bien, il est tout à fait possible de réaliser soi-même une installation d'air comprimé mobile, par exemple en prenant une partie de l'équipement d'un ancien réfrigérateur domestique. Chaque unité de réfrigération a un compresseur intégré. Si vous supprimez cette pièce, ajoutez de l'équipement, vous obtenez un compresseur d'air à partir d'un compresseur de réfrigérateur.

Avant de décider de mettre en œuvre une idée, il convient de déterminer précisément : cette idée vaut-elle vraiment la peine d'être entreprise ? Considérons plusieurs aspects importants du sujet afin d'aider les futurs designers à prendre la bonne décision :

- non conçu pour le service aérien.

- Les performances des compresseurs des réfrigérateurs domestiques sont faibles.

- Pour lubrifier le mécanisme compresseurs frigorifiques une huile spéciale est nécessaire.

De là découlent les conclusions correspondantes. Lorsque vous travaillez avec de l'air, l'appareil ne pourra pas fonctionner. longue durée sans bon refroidissement.

Lorsque le compresseur frigorifique fonctionne avec du fréon, en raison d'autres paramètres de température du réfrigérant, le boîtier est refroidi.

La compression du mélange d'air par un compresseur frigorifique se produit dans des conditions de température complètement différentes, ce qui entraînera une augmentation de la température de fonctionnement d'un ordre de grandeur. En fin de compte, sans un bon refroidissement, le compresseur grillera tout simplement.

Un compresseur de réfrigérateur brûlé à la suite d'une violation des modes de fonctionnement technologiques. Le même sort attend l'appareil, qui est censé être utilisé dans le projet, si vous ne postulez pas moyens spéciaux protection

Un compresseur de réfrigérateur brûlé à la suite d'une violation des modes de fonctionnement technologiques. Le même sort attend l'appareil, qui est censé être utilisé dans le projet, si vous ne postulez pas moyens spéciaux protection La faible performance des groupes frigorifiques domestiques est un autre facteur limitant l'utilisation de tels équipements pour la production d'air comprimé.

Par exemple, pour pomper un réservoir de 5 litres à une pression de 5-7 atm., Il faudra au moins 15-20 minutes de fonctionnement de l'unité de réfrigération.

Pendant ce temps, ce volume d'air n'est même pas suffisant pour gonfler la roue d'une voiture en une seule séance ou peindre un mur avec un pistolet pulvérisateur petite chambre garage.

Les faibles performances du système de réfrigération sont courantes pour de tels équipements. Mais sous le système de compression d'air, surtout avec grande valeur consommation, un système performant est déjà nécessaire

Les faibles performances du système de réfrigération sont courantes pour de tels équipements. Mais sous le système de compression d'air, surtout avec grande valeur consommation, un système performant est déjà nécessaire Enfin, un autre facteur important est l'huile de compresseur. Pour lubrifier le mécanisme des compresseurs frigorifiques, une huile de fréon spéciale est utilisée, dont les propriétés changent considérablement au contact de l'air.

Si vous ne remplacez pas l'huile par un autre type de lubrifiant dont la structure est fidèle à l'air, après un certain temps, le mécanisme du compresseur se «fermera» simplement en raison de l'usure rapide des pièces.

Construction de bricolage

Ainsi, si, malgré toutes les nuances notées, une décision est prise d'assembler à partir du réfrigérateur, vous pouvez passer directement à l'action.

Approximativement, une telle conception devrait être obtenue à la suite de la mise en œuvre de l'idée conçue. Par apparence aucune plainte. L'appareil a l'air plus que parfait et assez impressionnant

Approximativement, une telle conception devrait être obtenue à la suite de la mise en œuvre de l'idée conçue. Par apparence aucune plainte. L'appareil a l'air plus que parfait et assez impressionnant La première étape consiste à rassembler tous détails nécessaires outillage de conception :

- Récepteur aérien.

- Séparateur d'huile.

- Pressostat différentiel.

- Tube en cuivre.

- Filtre à air d'admission.

- Régulation d'arrêt et raccords de contrôle.

Pour un réservoir d'air, une bouteille d'air comprimé d'un véhicule KAMAZ convient parfaitement. La capacité de cinq litres est acceptable pour l'environnement domestique dimensions et est conforme aux exigences relatives aux récipients sous pression.

Un compresseur domestique fabriqué à partir d'un réfrigérateur est mieux équipé de l'un des cylindres utilisés sur les tracteurs routiers KAMAZ. Ces navires sont conformes aux normes Rostekhnadzor

Un compresseur domestique fabriqué à partir d'un réfrigérateur est mieux équipé de l'un des cylindres utilisés sur les tracteurs routiers KAMAZ. Ces navires sont conformes aux normes Rostekhnadzor  Option de conception du séparateur d'huile, dont l'utilisation est recommandée dans le cadre de l'installation. Pour un fonctionnement fiable du système, une séparation de haute qualité de l'huile de l'air est nécessaire.

Option de conception du séparateur d'huile, dont l'utilisation est recommandée dans le cadre de l'installation. Pour un fonctionnement fiable du système, une séparation de haute qualité de l'huile de l'air est nécessaire. Un pressostat différentiel (par exemple, de la série PT) est utilisé parmi ceux utilisés dans les installations de réfrigération industrielle.

Une quantité suffisante de tube de cuivre est disponible dans la conception du condenseur d'un réfrigérateur domestique. En diamètre, il s'adapte au tuyau de sortie du compresseur du réfrigérateur.

Le filtre à air à l'entrée du compresseur est facile à fabriquer à partir de n'importe quel matériau approprié. un récipient en plastique en plaçant une éponge en caoutchouc mousse ordinaire à l'intérieur. Vannes de commande et de contrôle d'arrêt - vannes, clapet anti-retour, manomètres - vous pouvez acheter dans le magasin.

Assemblage de l'unité d'air

Un récepteur d'air (par exemple, un réservoir d'air d'un véhicule KAMAZ) est monté sur un châssis constitué d'un coin métallique. De plus, il est recommandé d'installer une paire de roues sur le châssis pour faciliter les déplacements, une « jambe » de support et une poignée.

Une plate-forme pour l'installation d'un compresseur de réfrigérateur et un support pour le montage d'un pressostat différentiel sont fixés au-dessus de la zone supérieure du cylindre. Un séparateur d'huile est fixé sur le côté du récepteur, à travers une pince et un raccord de sortie.

Séparateur d'huile fait à la main. Pour la fixation, une pince avec un support a été utilisée sur le côté gauche du séparateur, et le côté droit est fixé au raccord du tuyau d'entrée du récepteur

Séparateur d'huile fait à la main. Pour la fixation, une pince avec un support a été utilisée sur le côté gauche du séparateur, et le côté droit est fixé au raccord du tuyau d'entrée du récepteur Un filtre à air doit être installé sur le tuyau d'admission du compresseur du réfrigérateur. La présence d'un filtre à air est nécessaire pour réduire l'entrée de particules étrangères présentes dans l'air dans le système.

Il est facile de fabriquer un filtre à air à partir de n'importe quel récipient en plastique en le fixant à travers une transition filetée inclinée vers le tuyau d'admission.

Filtre à air à l'entrée de l'appareil. Il est facile d'en fabriquer un de vos propres mains à partir d'un récipient en plastique approprié. Éponge en mousse à l'intérieur du boîtier du filtre

Filtre à air à l'entrée de l'appareil. Il est facile d'en fabriquer un de vos propres mains à partir d'un récipient en plastique approprié. Éponge en mousse à l'intérieur du boîtier du filtre Le tuyau de sortie du compresseur est relié par un échangeur de chaleur à tube de cuivre compensateur au raccord d'entrée du séparateur (séparateur d'huile). Le tuyau de dérivation de sortie du séparateur est relié au récepteur par un adaptateur coudé.

Un té et (sortie d'air comprimé) est installé à la sortie du récepteur. À travers les branches du té, la sortie du récepteur est en outre communiquée par des tubes en cuivre avec un relais différentiel et un manomètre. Il y a aussi une soupape de sécurité.

Partie électrique et principe de fonctionnement

Le schéma du circuit électrique reste en fait intact, à l'exception de modifications mineures. C'est-à-dire le compresseur du réfrigérateur, car il était alimenté par le secteur via le relais de démarrage, cette option reste donc inchangée.

Une autre question est qu'il est possible de moderniser quelque peu le circuit. Par exemple, complétez-le avec un interrupteur installé sur le corps de l'unité assemblée. Néanmoins, cette option est plus pratique que de brancher et de débrancher périodiquement la fiche de la prise à chaque fois que l'appareil est utilisé dans la pratique.

Cette conception n'a pas d'interrupteur d'alimentation séparé. Le compresseur est connecté au réseau avec un cordon à deux fils avec une prise à travers le groupe de contact du pressostat

Cette conception n'a pas d'interrupteur d'alimentation séparé. Le compresseur est connecté au réseau avec un cordon à deux fils avec une prise à travers le groupe de contact du pressostat De plus, le circuit d'alimentation en tension du compresseur doit être configuré en tenant compte de l'inclusion du groupe de contact du pressostat différentiel.

En raison de cette configuration, l'appareil s'éteint immédiatement après avoir atteint la limite de pression d'air définie. Ici, en fait, c'est tout. Le compresseur d'air du réfrigérateur peut être considéré comme terminé.

Quelques notes sur le projet

Un extincteur pour un récepteur pour une unité d'air comprimé domestique doit être sélectionné en tenant compte d'une marge de pression triple. La bouteille de poudre OT n'est pas le meilleur choix

Un extincteur pour un récepteur pour une unité d'air comprimé domestique doit être sélectionné en tenant compte d'une marge de pression triple. La bouteille de poudre OT n'est pas le meilleur choix Souvent, les cylindres d'extincteur sont utilisés comme récepteur pour des projets faits maison. Pendant ce temps, les conteneurs d'extincteurs à poudre ont une limite basse de la pression de travail maximale autorisée (8-12 atm.).

En outre, ces navires sont soumis à un examen obligatoire après une certaine période de temps dans les autorités compétentes. Si vous prenez toujours un extincteur sous le récepteur, les navires sous les systèmes de dioxyde de carbone peuvent être considérés comme une option acceptable.

Enfin, le plus point important. De telles structures doivent en fait être enregistrées auprès des autorités de Rostekhnadzor, car l'ensemble contient un récipient fonctionnant à une pression supérieure à 0,07 MPa (la pression de fonctionnement de l'installation est de 10 atm.).

Les propriétaires de compresseurs d'air artisanaux non enregistrés peuvent être tenus responsables (administrativement et même pénalement), dès que quelque chose d'extraordinaire se produit pendant le fonctionnement de l'équipement avec une menace pour la vie et la santé humaines.

Il vaut donc la peine de réfléchir mille fois avant d'essayer d'assembler de vos propres mains un compresseur d'air à partir d'un compresseur de réfrigérateur.

La pratique du montage d'une installation d'air comprimé

Mots clés:

Un compresseur fait maison du réfrigérateur est le plus souvent utilisé en tandem avec un aérographe ou un pistolet pulvérisateur, car il fonctionne presque silencieusement, prend peu de place et crée une pression d'air suffisante. Il convient également pour gonfler les roues de la voiture. Ensuite, nous vous expliquerons comment fabriquer un compresseur de vos propres mains.

Matériaux et outils pour un compresseur de réfrigérateur fait maison

Compresseur. Le moteur de l'ancien réfrigérateur s'appelle le compresseur, c'est l'élément central de notre produit. Vous pouvez voir à quoi ça ressemble sur la photo: détails différents modèles peuvent différer, mais sont généralement similaires les uns aux autres. Le compresseur est fourni avec un relais de démarrage (une boîte noire fixée sur le côté), d'où sort un cordon d'alimentation avec une prise.

Destinataire. Le récipient dans lequel l'air sera pompé par le compresseur. Des options sont possibles ici: tout récipient hermétiquement fermé d'un volume de 3 à 10 litres en fer ou en plastique convient. Il peut s'agir d'un extincteur vide, de petits réservoirs, de divers récepteurs de camions, de bidons de fluides de construction.

Tuyaux. Vous aurez besoin de trois morceaux de tuyau. Deux mesurent 10 cm de long et un de 30 à 70 cm, selon la forme du récepteur et la fixation prévue. Il est pratique d'utiliser des tuyaux de carburant dans une voiture, car ils se connecteront aux filtres de la voiture.

Vous aurez également besoin d'un tuyau ou d'un tube pour connecter le compresseur fait maison fini du réfrigérateur au consommateur d'air lui-même. Ici la longueur, le matériel dépend des besoins spécifiques. Si vous utilisez le compresseur avec l'aérographe, n'importe quel tuyau fin en polyvinyle (ou celui fourni avec l'aérographe) fera l'affaire. Lorsque vous utilisez le compresseur à l'extérieur, il est préférable de rechercher un tuyau plus épais.

- Pinces. 5 pièces, taille 16 ou 20 mm.

- Tubes. Deux pièces - cuivre ou fer, d'un diamètre de 6 mm ou autres - l'essentiel est que les tuyaux s'adaptent.

- L'un mesure 10 cm de long, le second 20-50, selon la taille du récepteur, plus de détails ci-dessous.

- Filtres à carburant automobiles. Une essence et une diesel.

- Manomètre (facultatif).

- Résine époxy si un récepteur en plastique est utilisé.

- Un morceau planche de bois(la Fondation). La taille dépend de la taille du récepteur et du moteur. Ils doivent être placés côte à côte sur le plateau.

- Ruban ou fil d'acier. Nécessaire pour sécuriser le récepteur.

- Les vis à bois.

Outils:

- couteau bien aiguisé

- Tournevis

- Perceuse

- Pinces.

- Lime métallique (facultatif).

Comment fabriquer un compresseur de vos propres mains

Maintenant directement sur la façon de fabriquer un compresseur de vos propres mains.

Trois tubes sortent du compresseur du réfrigérateur : deux ouverts et un court, scellé. Branchez le compresseur sur une prise de courant et passez votre doigt près des sorties des tubes. Celui d'où l'air souffle sera la sortie, et celui qui aspire sera l'entrée. Rappelez-vous lequel est lequel et débranchez le compresseur de la prise. Coupez deux tubes avec une lime en métal en laissant 10 cm ou plus pour faciliter le raccordement des tuyaux. Vous pouvez mordre avec une pince, mais vous devez vous assurer que la sciure de bois ne pénètre pas à l'intérieur des tubes. Ensuite, nous montons le compresseur sur la plaque de base, en vissant les pieds avec des vis autotaraudeuses (vous pouvez utiliser des boulons, c'est plus fiable). Important : nous fixons le compresseur dans la même position dans laquelle il a été fixé dans le réfrigérateur. Le fait est que le relais de démarrage sur le moteur fonctionne grâce aux forces de gravité, sur le boîtier du relais il y a une flèche pointant vers le haut. Après avoir réparé le compresseur, nous passons au récepteur.

Nous fabriquons un récepteur. Option si vous avez un contenant en plastique. Nous forons deux trous dans le couvercle pour nos tubes. Nous les y insérons, comme indiqué sur la figure, et fixons une résine époxy. D'en haut, nous laissons les extrémités de 2 à 4 cm de long, maintenant environ la longueur des tubes. Court (10 cm) sera le jour de repos. La seconde sera l'entrée, on la fait la plus grande possible pour qu'elle n'atteigne pas quelques centimètres au fond du récepteur. Ceci est fait afin d'espacer autant que possible les trous d'entrée et de sortie à l'intérieur du récepteur pour un meilleur mélange d'air.

Si vous avez un récepteur en fer, nous faisons la même chose, mais ne collez pas les tubes, mais soudez-les ou soudez-les. Vous pouvez également souder les écrous, puis visser les raccords sous les tuyaux.

Le manomètre ne peut être installé que dans un réservoir métallique. Pour ce faire, nous forons un trou à n'importe quel endroit pratique sur le récepteur et y soudons un manomètre. Une option plus préférable : nous soudons un écrou sur le trou et vissons déjà le manomètre dans l'écrou. Ainsi en cas de panne du manomètre, vous pouvez facilement le remplacer.

Maintenant, nous prenons un morceau de tuyau (10 cm) et le posons sur le filtre à essence. Si vous utilisez des tuyaux pour l'essence, il ne devrait y avoir aucun problème. Si vous utilisez des tuyaux en polyvinyle, vous devrez peut-être le chauffer avec une allumette ou le maintenir dans de l'eau bouillante pour qu'il s'adapte au raccord du filtre. Nous mettons l'autre extrémité du tuyau sur le tube d'entrée du compresseur. Ce filtre d'entrée est nécessaire pour filtrer la poussière. Ici, l'utilisation de pinces sur les joints n'est pas nécessaire, car il n'y a pas de pression ici.

Nous prenons le deuxième morceau de tuyau et le connectons au tube de sortie du compresseur avec l'entrée du récepteur. Nous mettons des pinces aux jonctions.

Maintenant, nous mettons la troisième section du tuyau (10 cm) à une extrémité sur le tuyau de sortie du récepteur et mettons l'autre extrémité sur le filtre à diesel. Nous mettons des pinces. Une flèche est dessinée sur les filtres (diesel et essence), indiquant le bon sens de déplacement à travers le filtre à air. Connectez correctement les deux filtres. Le filtre à gasoil à la sortie est nécessaire pour filtrer l'eau de l'air.

Nous plaçons notre tuyau de travail sur le raccord de sortie du filtre à gasoil, qui va directement à l'aérographe, au pistolet, etc.

Sur la face inférieure du panneau de base, nous fixons des pieds en caoutchouc ou des patins en feutre collés pour les meubles. Si cela n'est pas fait, le compresseur peut rayer le sol pendant le fonctionnement - il vibre. Le niveau de vibration et de bruit dépend du modèle de compresseur de réfrigérateur que vous avez obtenu. Les moteurs des réfrigérateurs importés sont presque inaudibles, les moteurs soviétiques sont également silencieux, mais il y a des exceptions.

La pression générée dépend également du modèle. Les moteurs anciens sont plus puissants. La plupart des compresseurs soviétiques sont capables de pomper une pression allant jusqu'à 2-2,5 bar. Le compresseur sur la photo crée une pression de 3,5 bars.

Entretien d'un compresseur fait maison du réfrigérateur

L'entretien du compresseur consiste à changer régulièrement les deux filtres et à vidanger l'huile collectée dans le réservoir. Mais le principal facteur affectant la durée de vie du compresseur est la fréquence des vidanges d'huile. La première fois il vaut mieux le changer avant de monter le compresseur. Il y a un troisième tube scellé sur le moteur. Nous en coupons l'extrémité soudée et en vidangons l'huile en retournant le moteur. Il versera environ un verre d'huile. Maintenant, avec une seringue, remplissez d'huile moteur fraîche par le même tube, un peu plus que la quantité qui a été vidangée.

Après, pour ne pas souder le tube de vidange, on y tord le boulon bonne taille. Au prochain changement d'huile, il suffit de dévisser le boulon.

17 août 2015 Gennady

Récemment, les compresseurs ont gagné en popularité parmi les bricoleurs. Ils sont fabriqués sur la base de presque tous les moteurs, en calculant la puissance de l'unité de base en fonction du nombre de consommateurs. Pour les ateliers à domicile, les compresseurs à faire soi-même sont en demande.

Les compresseurs des réfrigérateurs restent souvent opérationnels après la panne ou l'obsolescence du réfrigérateur lui-même. Ils sont faibles, mais sans prétention dans le travail. Et de nombreux maîtres en font des installations artisanales tout à fait dignes. Voyons comment nous pouvons le faire nous-mêmes.

Détails et matériaux

Détails requis :- Réservoir de propane de 11 kg ;

- Raccord femelle 1/2" avec prise ;

- Plaques métalliques, largeur - 3-4 cm, épaisseur - 2-4 mm;

- Deux roues avec plate-forme de montage ;

- Compresseur de réfrigération du réfrigérateur ;

- adaptateur 1/4" ;

- Connecteur de clapet anti-retour en laiton ;

- Connecteur de tuyau en cuivre de ¼ de pouce - 2 pièces ;

- Équipement de contrôle de la pression des compresseurs ;

- Boulons, vis, écrous, fumenta.

- inverseur de soudage;

- Tournevis ou perceuse ;

- Fraises pour métal avec revêtement en titane;

- Turbine ou perceuse avec buses abrasives;

- brosse métallique;

- Rouleau pour tubes en cuivre;

- Clés à molette, pinces.

Assemblage du compresseur

Première étape - préparer le récepteur

Rincez soigneusement un réservoir de propane vide avec de l'eau. Il est très important d'éliminer de cette manière tous les résidus du mélange gazeux explosif.

Dans le trou d'extrémité du cylindre, nous chevauchons l'adaptateur de 1/4 de pouce. Nous l'ébouillantons de tous les côtés en le soudant et l'étouffons avec une vis.

Nous mettons le récepteur sur roues et support. Pour ce faire, nous prenons des morceaux de plaques de métal, les plions en biais et les soudons sur le corps par le bas. Nous soudons des roues avec une plate-forme de montage aux coins. Devant le récepteur, nous montons le support.

Deuxième étape - monter le compresseur

Au-dessus du récepteur, nous exposons les cadres de montage du compresseur à partir de plaques métalliques. Nous vérifions leur position avec un niveau à bulle et échaudons. Nous asseyons le compresseur sur les boulons de serrage à travers des coussinets en caoutchouc absorbant les chocs. Pour ce type de compresseur, une seule sortie sera impliquée, à travers laquelle l'air est forcé dans le récepteur. Les deux autres, aspirant de l'air, resteront intactes.

Troisième étape - nous fixons le clapet anti-retour et l'adaptateur à l'équipement

Nous sélectionnons une fraise pour le métal adaptée au diamètre et faisons un trou dans le boîtier pour l'accouplement avec un tournevis ou une perceuse. S'il y a des formes saillantes sur le corps d'accouplement, nous les broyons avec une perceuse (vous pouvez utiliser un émeri électrique ordinaire ou une meuleuse avec un disque de meulage pour cela).

Nous exposons l'accouplement dans le trou et l'ébouillantons autour de la circonférence. Son filetage intérieur doit correspondre en pas et en diamètre au filetage du siège du clapet anti-retour.

Nous utilisons un clapet anti-retour en laiton pour les petits compresseurs. Nous bouchons la sortie de décompression avec un boulon approprié, car une soupape de purge est déjà prévue sur l'ensemble de réglage.

Pour installer un pressostat ou un pressostat avec tout l'équipement de contrôle, nous montons un autre adaptateur 1/4 de pouce. Nous faisons un trou pour cela au centre du récepteur, non loin du compresseur.

Nous tordons le clapet anti-retour avec un adaptateur 1/2 pouce.

Nous connectons la sortie du cylindre du compresseur et le clapet anti-retour avec un tube en cuivre. Pour ce faire, nous évasons les extrémités des tubes en cuivre avec un outil spécial et les connectons avec des adaptateurs filetés en laiton. Serrage de la connexion clés.

Quatrième étape - installez l'équipement de contrôle

L'ensemble de l'équipement de contrôle se compose d'un pressostat (pressostat) avec un capteur de contrôle, une soupape de sécurité ou une soupape de surpression, un adaptateur-accouplement avec un filetage extérieur et plusieurs robinets et manomètres.

Tout d'abord, nous montons le pressostat. Il doit être légèrement surélevé au niveau du compresseur. Nous utilisons un raccord d'extension avec un filetage externe et nous tordons le relais à travers le ruban d'étanchéité.

Grâce à l'adaptateur, nous installons un capteur de contrôle de pression avec des manomètres. Nous complétons l'ensemble avec une soupape de surpression et deux robinets pour les sorties de tuyaux.

Cinquième étape - connectez l'électricien

Nous démontons le boîtier du pressostat avec un tournevis, en ouvrant l'accès aux contacts. Nous apportons un câble à 3 conducteurs au groupe de contact et distribuons chacun des fils selon le schéma de connexion (y compris la mise à la terre).

De même, on fabrique le câble d'alimentation, équipé d'une fiche pour une prise de courant. Revissez le couvercle du relais en place.

Sixième étape - Raffinement et essai

Pour transporter l'unité de compresseur, nous attachons une poignée spéciale aux châssis du compresseur. Nous le fabriquons à partir de morceaux d'un profil carré et d'un tuyau rond. Nous le fixons aux boulons de serrage et le peignons dans la couleur du compresseur.

Nous connectons l'installation à un réseau 220 V, et vérifions ses performances. Selon l'auteur, pour obtenir une pression de 90 psi ou 6 atm, ce compresseur a besoin de 10 minutes. À l'aide d'un capteur de réglage, l'inclusion du compresseur après une chute de pression est également régulée à partir d'un certain indicateur affiché sur le manomètre. Dans mon cas, l'auteur a mis en place l'installation pour que le compresseur se rallume à partir de 60 psi ou 4 atm.

La dernière étape consiste à changer l'huile. C'est une partie importante Entretien ces installations, car elles ne fournissent pas de fenêtre de révision. Et sans huile, de telles machines peuvent fonctionner très peu de temps.

Nous dévissons le boulon de vidange au bas du compresseur et vidons les déchets dans une bouteille. En tournant le compresseur sur le côté, versez un peu d'huile propre et revissez le bouchon. Maintenant que tout est en ordre, vous pouvez utiliser notre groupe compresseur !

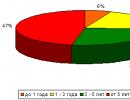

idée pour faire compresseur d'air travailler avec un aérographe basé sur un réfrigérateur (ci-après dénommé "l'appareil") a pris feu il y a longtemps, mais il a fallu environ un an avant qu'il ne soit mis en pratique.

L'idée est séduisante car cet appareil donne niveau faible bruit (bruit au niveau d'un réfrigérateur conventionnel), permettant de travailler tard le soir (tôt la nuit), puisque l'utilisation d'un compresseur chinois sans huile, donnant 94 dB de bruit, a commencé à fatiguer.

Tout d'abord, un compresseur était nécessaire pour mettre en œuvre l'idée. Cette unité a été achetée à la main dans le cadre d'un réfrigérateur de travail Biryusa. Mais ensuite, il s'est avéré que le réfrigérateur lui-même avait un volume plus important que celui qui se trouve dans le pays. Par conséquent, le «nouvellement acquis» est allé à la datcha et le compresseur lui-même a été retiré sans pitié de la «datcha». Ici, il faut ajouter que le compresseur était fixé au réfrigérateur au moyen d'une suspension sur ressorts à une plaque rigide, j'ai donc décidé de conserver cette conception et de l'appliquer pleinement dans la fabrication de l'appareil.

Ensuite, un vieil extincteur OU-5 a été retrouvé dans le garage, qui est devenu plus tard un récepteur.

Conceptuellement, on supposait que cet appareil serait stationnaire, j'ai donc décidé de lui créer une structure spatiale rigide à partir des coins (que j'ai collecté exactement dans la quantité requise dans le pays).

Avec un tel ensemble de base les pré-requis techniques et la production proprement dite de l'appareil a commencé. La longueur de l'appareil était déterminée par la taille de la plaque de support du compresseur. La largeur a été choisie arbitrairement, en tenant compte de l'emplacement du récepteur, du compresseur et du reste du kit carrosserie.

Le schéma de l'appareil est ordinaire: compresseur, filtre, clapet anti-retour, récepteur, pressostat, régulateur de pression, filtre, raccord rapide.

Après avoir nettoyé les coins de la rouille et de la saleté, ils ont été soudés aussi soigneusement que possible par soudage domestique dans le pays. Après avoir fabriqué le cadre, j'ai essayé le récepteur et défini le point de raccordement pour l'entrée d'air et le point d'évacuation des condensats.

J'ai percé deux trous dans le récepteur d'un diamètre de 9,00 mm et soudé des éperons avec un filetage de 1/2 ". Ensuite, j'ai compris approximativement comment le récepteur serait placé et soudé des supports pour le fixer. Le récepteur a été placé à un angle de 5-10 degrés, pour accumuler du condensat au même endroit. J'ai fait de même pour le montage du compresseur. En conséquence, j'ai obtenu un design très lourd (environ 25 kg avec le compresseur et le récepteur) et puissant. Mais cela s'est avéré être un plus - c'est l'absence totale de vibration, à la fois sur le boîtier et sur sol en béton où il se tient.

J'ai changé l'huile du compresseur, sans gêner particulièrement la baie 250 gr. Lukoil semi-synthétique 10 W-40. Pour le remplacer, j'ai soigneusement ouvert le troisième tube (d'huile) du compresseur. Il l'a vidé et y a versé du miel. seringue (volume 20 ml). J'ai vissé une vis autotaraudeuse sur le mastic dans le tube. Huile versée 300 ml.

Le récepteur était fixé avec deux bandes découpées dans des chutes de fer de toiture. Des morceaux d'un tuyau d'arrosage, coupés dans le sens de la longueur, sont apparus comme des joints.

Vient ensuite le tour du système d'automatisation et de l'alimentation en air. J'ai décidé de ne pas jeter le té natif (séparateur) de l'extincteur, d'autant plus que l'extincteur lui-même utilise un filetage conique. Après avoir démonté le té et retiré la vanne d'arrêt, le trou de la tige de la vanne était obstrué par un boulon, après avoir préalablement coupé le filetage avec un taraud.

Il y a maintenant deux trous "vivants" dans le té - de la soupape de sécurité et du tube d'atomiseur de CO2. Un pressostat, tel que le RDM-5, se visse très facilement sur le raccord de la soupape de sécurité (en le retirant naturellement). Mais avec le trou pour le tube de pulvérisation, j'ai dû travailler dur. Pas un seul filetage de tuyau régulier ne rentre dans ce trou, donc, après avoir traversé tous options possibles, je devais aller chez le tourneur au dépôt de taxis. Pour 200 roubles, le tourneur a fabriqué un adaptateur à partir d'une ébauche en acier pour un filetage de tuyau standard 1/2. Eh bien, tout s'est déroulé comme sur des roulettes. Une demi-journée de recherche dans les magasins et les adaptateurs, tés, régulateur de pression, manomètre, clapet anti-retour, filtres à essence automobile (VAZ 06, 09) et un filtre fin pour l'air, etc. J'ai acheté un manomètre avec une échelle "claire" pour faciliter le contrôle visuel de la présence d'air dans le récepteur. à noter que le pressostat selon le passeport est conçu pour fonctionner sur l'eau , j'ai donc décidé de jouer la sécurité et de démonter le relais, de mettre la chambre de travail sur le mastic. Juste au cas où. Le cadre a été peint avec de la peinture à l'huile, ce qui était à portée de main.

Il a fallu au total deux heures pour assembler l'appareil. Toutes les connexions filetées ont été connectées à l'aide d'un fil sanitaire "Tangit-Unilok". Cela n'a aucun sens de décrire ce qui est vissé à quoi et dans quel ordre, parce que. chaque appareil est fabriqué individuellement et l'algorithme d'assemblage détermine l'assemblage lui-même. Le pressostat a été réglé pour s'éteindre à 3,5 atm., Allumer 1,5 atm. Peu importe comment j'ai essayé d'abaisser la valeur des limites du point de consigne, rien ne s'est passé.

Après assemblage, procédé au pressage. Voici ma première déception. La pression dans le récepteur a été réduite d'environ 0,5 kgf/cm2 par minute. Trouvé des fuites au lavage. Il s'est avéré qu'il s'agissait d'un «empoisonnement» sous les raccords soudés au récepteur (cependant, je ne suis pas un soudeur professionnel). La solution a été trouvée immédiatement - le soudage à froid. Après avoir appliqué et maintenu pendant une journée, j'ai réessayé. Tient la pression. HOURRA. Mais, il y a toujours une fuite au niveau du régulateur de pression. Environ 0,1 kgf/cm2 « partent » en 20 minutes. J'y ai réfléchi et j'ai décidé de ne plus "traiter" l'appareil, car cette perte d'air peut être négligée. De telles pertes de charge lors de la peinture ne sont pas fondamentales pour moi.

La peinture d'essai a montré qu'il n'y a pas d'huile dans l'air, la peinture se dépose uniformément, à la fois acrylique et émail. Et la chose la plus importante est le silence pendant le fonctionnement de l'appareil. Q.E.D.

Le nouvel appareil s'intègre organiquement sous la table de l'atelier. Après quelques jours de test, j'ai décidé de vérifier la présence de condensation dans le récepteur. Lors de l'ouverture robinet à tournant sphérique, 20 grammes d'huile crachés avec un sifflet. C'était la deuxième déception. J'y ai pensé et je suis allé lire de la littérature. Après avoir lu divers articles et réfléchi, j'ai logiquement réalisé une chose que le compresseur crachera de l'huile de toute façon, car le système dans le réfrigérateur est fermé, mais pas dans mon appareil. Par conséquent, j'y verserai périodiquement de l'huile, approximativement dans les proportions "combien j'ai craché, autant j'en ai versé". Et les gens écrivent aussi qu'un compresseur d'huile moteur ne durera pas longtemps. Eh bien, attendons et voyons.

Faire sauter un nouvel appareil

Le compresseur est un appareil multifonctionnel qui peut être utilisé pour divers besoins quotidiens, tels que le gonflage des pneus, la peinture, etc. Mais en raison du coût élevé des modèles d'usine, de nombreux propriétaires pensent à auto-assemblage un tel agrégat. L'option la plus courante pour créer un compresseur de vos propres mains consiste à utiliser un réfrigérateur.

Avantages d'un appareil d'usine et fait maison

Avant la production indépendante d'un compresseur d'air à partir d'un réfrigérateur, il est nécessaire de le comparer avec un échantillon d'usine conventionnel. Cela vous aidera à prendre la bonne décision.

O et appareils maison présentent les différences suivantes :

Restrictions motrices

Tous les moteurs de réfrigérateur ne peuvent pas fonctionner dans les mêmes conditions. Certains d'entre eux ont leurs limites de fonctionnement.

Il existe plusieurs modes de fonctionnement :

- normal - de 16 à 32 degrés;

- tropical - de 18 à 43 degrés;

- sous-normal - de 10 à 32 degrés;

- subtropical - de 18 à 38 degrés.

Mais, malgré cela, il existe également des modes combinés qui incluent plusieurs plages de fonctionnement.

Ainsi, les appareils faits maison sont beaucoup plus simples et plus efficaces que ceux d'usine, en particulier pour travailler avec de l'air.

Travaux de démontage avec le réfrigérateur

Afin de fabriquer un mini-compresseur de vos propres mains, vous devez vous préparer au travail. Vous devez d'abord retirer le compresseur directement du réfrigérateur. C'est la première étape. Il est situé au fond du réfrigérateur à l'arrière. Pour le retirer, vous devez préparer un ensemble d'outils de base: des pinces, un jeu de clés et des tournevis (frisés et réguliers).

Afin de fabriquer un mini-compresseur de vos propres mains, vous devez vous préparer au travail. Vous devez d'abord retirer le compresseur directement du réfrigérateur. C'est la première étape. Il est situé au fond du réfrigérateur à l'arrière. Pour le retirer, vous devez préparer un ensemble d'outils de base: des pinces, un jeu de clés et des tournevis (frisés et réguliers).

Il y a deux tuyaux sur le compresseur lui-même qui se connectent au système de refroidissement du réfrigérateur. Ils doivent être coupés avec des pinces coupantes ou des pinces. Il est strictement interdit de les scier avec une scie à métaux, car lors du sciage, de petites parties du métal peuvent pénétrer dans le moteur, ce qui peut avoir des conséquences désastreuses.

Après cela, vous devez retirer le relais de démarrage. Cela ressemble à une boîte noire ordinaire avec des fils qui en sortent. Vous devez d'abord dévisser les attaches, puis mordre les fils menant à la prise. N'oubliez pas de marquer le haut et partie inférieure relais, de sorte que plus tard il n'y aurait pas d'erreur lors de l'installation. Vous devez également ramasser tous les éléments de fixation de l'unité, ils peuvent également être utilisés utilement dans la fabrication du compresseur haute pression de vos propres mains.

Bilan de santé

Après avoir démonté le réfrigérateur et le compresseur, il est nécessaire de vérifier les performances de toutes les pièces. Cela devrait être fait car la pièce a été retirée de l'ancien réfrigérateur et cela peut ne pas fonctionner pendant longtemps. Il est donc impératif de le faire. Vous devez d'abord aplatir les tubes avec une pince.

Après avoir démonté le réfrigérateur et le compresseur, il est nécessaire de vérifier les performances de toutes les pièces. Cela devrait être fait car la pièce a été retirée de l'ancien réfrigérateur et cela peut ne pas fonctionner pendant longtemps. Il est donc impératif de le faire. Vous devez d'abord aplatir les tubes avec une pince.

Cela doit être fait pour que l'air puisse les traverser. Ensuite, vous devez remettre le relais précédemment retiré dans la même position qu'avant. Ne pas oublier le montage correct du relais. Le haut et le bas doivent être en place. S'il est installé d'une manière différente, le compresseur peut tomber en panne, ce qui entraînera des dommages irréparables, voire une brûlure.

Il y a des fils directement sur le boîtier du relais. Ils doivent être câblés avec une prise. L'endroit où la connexion sera doit être enveloppé avec au moins du ruban électrique pour éviter les chocs électriques. Il est conseillé de souder soigneusement la jonction des fils avant cela.

Après cela, branchez le compresseur dans la prise et observez les performances de l'unité. Si cela ne fonctionne pas, cela signifie que les fils ne sont pas connectés correctement ou que le compresseur ne fonctionne pas. Après avoir allumé le compresseur, l'air doit s'écouler des tubes vers la sortie. Ce sera une indication de la santé de l'appareil. Il est nécessaire de marquer de quel tube sort l'air et dans lequel on entre.

Instructions de montage étape par étape

Avant de commencer le travail, vous devez tout préparer outils nécessaires et matériaux. Ces ensembles peuvent différer les uns des autres en fonction des attentes du futur propriétaire du compresseur.

En plus du compresseur lui-même, qui est retiré du réfrigérateur, besoin de préparer ce qui suit son:

Ensuite, vous devriez prendre un récipient en plastique de n'importe quelle taille à partir de trois litres. Dans la partie supérieure du réservoir, vous devez percer plusieurs trous pour les tubes du compresseur. Insérez ensuite les tubes dans les trous pratiqués et remplissez le tout de résine. Le tube d'entrée doit être situé à une distance de 200 mm du bord du récepteur. Le tube de sortie doit être placé à 10 mm à l'intérieur du récipient.

Ensuite, vous devriez prendre un récipient en plastique de n'importe quelle taille à partir de trois litres. Dans la partie supérieure du réservoir, vous devez percer plusieurs trous pour les tubes du compresseur. Insérez ensuite les tubes dans les trous pratiqués et remplissez le tout de résine. Le tube d'entrée doit être situé à une distance de 200 mm du bord du récepteur. Le tube de sortie doit être placé à 10 mm à l'intérieur du récipient.

Le récepteur peut être en plastique et rien de mal ne se passera ici. Mais pour une plus grande fiabilité, il est recommandé de le fabriquer à partir d'un boîtier en métal. Avec ce résultat, il n'est pas nécessaire de tout remplir de résine pour une bonne étanchéité, et les durites sont fermées en même temps. De plus, un manomètre ne peut être installé que sur un boîtier métallique.

Pour ce faire, dans le récepteur, vous devez percer un trou pour l'écrou, qui doit être soudé dans un tel trou. Il est alors possible de visser le manomètre dans l'écrou. Après cela, les travaux sur la création d'un compresseur fait maison à partir du réfrigérateur se terminent. N'importe quel matériau peut être utilisé pour la peinture., mais vous pouvez d'abord nettoyer et apprêter pour éviter la corrosion. Après cela, il vous suffit de fixer le récepteur à la base avec un fil.

Quelques caractéristiques techniques

Il est assez difficile de déterminer initialement quelle sera la pression dans le compresseur. Cet indicateur peut dépendre à la fois de la marque de l'appareil et de la période de son fonctionnement déclaré.

D'ailleurs, les vieux dessins peuvent parfois même montrer meilleurs scores que neuf et usine. Le plus important n'est pas quel type d'appareil peut être assemblé, mais comment il faudra prendre soin de son état.

Un tel travail consiste, en règle générale, en le remplacement des filtres (essence et diesel), ainsi que de l'huile dans l'appareil. Tous les compresseurs faits maison sont équipés de trois tubes en cuivre. Deux sont utilisés lors de l'installation. C'est le tube d'entrée et de sortie. Le troisième n'a pas été touché. C'est le plus court de tous et soudé au bout. Elle est responsable de la vidange de l'huile dans l'appareil. Pour l'entretien, il est nécessaire de couper la partie soudée, de vidanger l'huile, de remplir d'huile neuve et de la souder.

Le compresseur est-il réparable ?

En règle générale, le relais pendant la réparation doit sonner. Vous devez également changer l'huile de l'appareil. Si le compresseur ne fonctionne plus après cela, il est inutile de faire autre chose, les réparations ultérieures doivent être arrêtées. Il vaut mieux jeter un tel autocompresseur et en fabriquer un nouveau. De plus, son prix ne dépassera pas mille et demi de roubles.

En règle générale, le relais pendant la réparation doit sonner. Vous devez également changer l'huile de l'appareil. Si le compresseur ne fonctionne plus après cela, il est inutile de faire autre chose, les réparations ultérieures doivent être arrêtées. Il vaut mieux jeter un tel autocompresseur et en fabriquer un nouveau. De plus, son prix ne dépassera pas mille et demi de roubles.

D'ailleurs, comme matériel source pour le compresseur, vous pouvez également utiliser un moteur à combustion interne avec un compresseur. Ainsi, vous pouvez obtenir un appareil décent avec une grande puissance. De plus, le groupe de pistons est doté d'une réserve de puissance élevée. Si vous en avez l'occasion et l'envie, vous pouvez le trouver pour un prix assez bas en excellent état. Avec cette option, les systèmes d'allumage, d'admission et d'échappement doivent être retirés. Pour son bon fonctionnement, il suffit de lubrifier les pistons, le système de refroidissement et l'étanchéité.

Des conceptions similaires peuvent être réalisées à partir d'une bouteille de gaz. Il existe également des compresseurs à membrane.