Jak samemu zrobić płytkę drukowaną w domu. Tworzenie płytek drukowanych Jak wydrukować wzór płytki drukowanej na papierze?

Płytka drukowana Jest podstawą dielektryczną, na powierzchni i w objętości, której ścieżki przewodzące są nakładane zgodnie z obwód elektryczny... Płytka drukowana jest przeznaczona do mechanicznego mocowania i łączenia elektrycznego między sobą poprzez lutowanie zainstalowanych na niej przewodów, produktów elektronicznych i elektrycznych.

Operacje wycinania przedmiotu z włókna szklanego, wiercenia otworów i trawienia płytki drukowanej w celu uzyskania ścieżek przewodzących prąd, niezależnie od metody rysowania wzoru na płytce drukowanej, są wykonywane przy użyciu tej samej technologii.

Ręczna technologia aplikacji

Ścieżki PCB

Przygotowanie szablonu

Papier, na którym rysowany jest układ PCB, jest zwykle cienki i umożliwia dokładniejsze wiercenie otworów, szczególnie przy użyciu ręcznego domowe wiertło aby wiertło nie prowadziło na bok, musisz je zagęścić. Aby to zrobić, musisz przykleić wzór płytki drukowanej na grubszy papier lub cienką grubą tekturę za pomocą dowolnego kleju, na przykład PVA lub Moment.

Cięcie przedmiotu obrabianego

Wybrano półfabrykat z pokrytego folią włókna szklanego odpowiedni rozmiar, szablon płytki drukowanej jest nakładany na przedmiot obrabiany i obrysowywany na obwodzie markerem, miękkim prostym ołówkiem lub rysowaniem linii ostrym przedmiotem.

Następnie włókno szklane jest cięte wzdłuż narysowanych linii za pomocą metalowych nożyczek lub wycinane piłą do metalu. Szybciej odcinaj nożyczkami i nie ma kurzu. Należy jednak pamiętać, że przy cięciu nożyczkami laminat szklany mocno się ugina, co nieco pogarsza wytrzymałość sklejenia folii miedzianej i w przypadku konieczności lutowania elementów, ścieżki mogą się odkleić. Dlatego jeśli deska jest duża i ma bardzo cienkie ścieżki, lepiej odciąć ją piłą do metalu.

Szablon wzoru płytki drukowanej jest przyklejany do wyciętego przedmiotu za pomocą kleju.Moment, którego cztery krople są nakładane w rogach przedmiotu obrabianego.

Ponieważ klej zastyga w ciągu zaledwie kilku minut, można od razu rozpocząć wiercenie otworów pod komponenty radiowe.

Wiercenie otworów

Najlepiej wiercić otwory za pomocą specjalnej mini wiertarki z wiertłem z węglików spiekanych o średnicy 0,7-0,8 mm. Jeśli mini wiertarka nie jest dostępna, możesz wywiercić otwory wiertarką o małej mocy za pomocą prostej wiertarki. Ale podczas pracy z uniwersalną wiertarką ręczną liczba złamanych wierteł będzie zależeć od jędrności dłoni. Jedno ćwiczenie to zdecydowanie za mało.

Jeśli wiertła nie można zacisnąć, możesz owinąć jego trzon kilkoma warstwami papieru lub jedną warstwą płótna ściernego. Możliwe jest ciasne nawinięcie zwoju na trzpieniu na zwój cienkiego drutu metalowego.

Po zakończeniu wiercenia sprawdzane jest, czy wszystkie otwory zostały wywiercone. Widać to wyraźnie, jeśli spojrzysz na płytkę drukowaną w świetle. Jak widać, nie ma pominiętych dziur.

Rysunek topograficzny

W celu zabezpieczenia miejsc folii na włóknie szklanym, które będą ścieżkami przewodzącymi, przed zniszczeniem podczas trawienia, należy je zakryć maską odporną na rozpuszczanie w roztworze wodnym. Dla wygody rysowania ścieżek lepiej jest je wstępnie obrysować miękkim, prostym ołówkiem lub markerem.

Przed naniesieniem oznaczeń należy koniecznie usunąć ślady kleju, moment w którym został przyklejony szablon PCB. Ponieważ klej nie jest bardzo twardy, można go łatwo usunąć, obracając go palcem. Powierzchnię folii należy również odtłuścić szmatką w dowolny sposób, na przykład acetonem lub białym alkoholem (tak nazywa się benzyna rafinowana), można użyć dowolnego detergent do mycia naczyń, na przykład Ferry.

Po zaznaczeniu ścieżek płytki drukowanej możesz zacząć rysować ich wzór. Każda emalia wodoodporna doskonale nadaje się do rysowania ścieżek, na przykład emalia alkidowa serii PF, rozcieńczona do odpowiedniej konsystencji rozpuszczalnikiem białego alkoholu. Możesz rysować ślady różnymi narzędziami - pisakiem szklanym lub metalowym, igłą medyczną, a nawet wykałaczką. W tym artykule pokażę, jak narysować ścieżki PCB za pomocą strugarki do rysowania i baleriny, które są przeznaczone do rysowania tuszem na papierze.

Wcześniej nie było komputerów, a wszystkie rysunki rysowano prostymi ołówkami na papierze Whatmana, a następnie przekładano tuszem na kalkę, z której wykonywano kopie.

Rysowanie rozpoczyna się od nakładek kontaktowych, które rysuje baletnica. W tym celu należy wyregulować rozstaw szczęk przesuwnych pisaka baleriny do wymaganej grubości kreski oraz ustawić średnicę okręgu, wyregulować drugą śrubę odsuwając pisak od osi obrotu.

Następnie pisak do rysowania baletnicy jest wypełniany farbą na długość 5-10 mm za pomocą pędzla. Do nałożenia warstwy ochronnej na płytkę drukowaną najlepiej nadaje się farba PF lub GF, ponieważ wysycha powoli i pozwala na spokojną pracę. Można również użyć farby marki NC, ale trudno z nią pracować, ponieważ szybko schnie. Farba powinna dobrze się układać i nie rozprowadzać. Przed malowaniem farbę należy rozcieńczyć do płynnej konsystencji, dodając stopniowo odpowiedni rozpuszczalnik, energicznie mieszając i próbując malować na skrawkach włókna szklanego. Do pracy z farbą najwygodniej jest wlać ją do butelki lakieru do manicure, w której skręcie znajduje się pędzelek odporny na rozpuszczalniki.

Po wyregulowaniu kontrolera lotu baleriny i uzyskaniu wymaganych parametrów linii, można przystąpić do nakładania nakładek kontaktowych. Aby to zrobić, ostrą część osi wkłada się do otworu, a podstawa baleriny obraca się w kółko.

Przy prawidłowym ustawieniu strugarki i pożądanej konsystencji farby, wokół otworów na płytce drukowanej powstają koła o idealnie okrągłym kształcie. Kiedy baletnica zaczyna słabo rysować, zaschnięte resztki farby są usuwane ze szczeliny pisaka ściereczką, a pisak jest napełniany na świeżo. aby obrysować wszystkie dziury na tej płytce drukowanej w kółko, wystarczyło tylko dwa napełnienia podajnika i nie więcej niż dwie minuty.

Kiedy narysujesz okrągłe podkładki na tablicy, możesz zacząć rysować ścieżki przewodzące za pomocą ręcznie rysowanej strugarki. Przygotowanie i regulacja ręcznego urządzenia do karmienia nie różni się od przygotowania baleriny.

Jedyne co jest dodatkowo potrzebne to płaska linijka, z przyklejonymi z jednej strony kawałkami gumy wzdłuż krawędzi o grubości 2,5-3 mm, aby linijka nie ślizgała się podczas pracy i włókna szklanego, bez dotykania linijki, może swobodnie przechodzić pod nim. Drewniany trójkąt najlepiej sprawdza się jako linijka, jest stabilny, a jednocześnie może służyć jako podparcie dłoni podczas rysowania płytki drukowanej.

Aby płytka drukowana nie ślizgała się podczas rysowania ścieżek, zaleca się umieszczenie jej na arkuszu papieru ściernego, który składa się z dwóch arkuszy papieru ściernego znitowanych ze sobą bokami papieru.

Jeśli podczas rysowania ścieżek i okręgów się stykają, nie należy podejmować żadnych działań. Należy pozostawić farbę na płytce drukowanej do wyschnięcia do stanu, w którym nie będzie plamić przy dotknięciu i usunąć nadmiar wzoru za pomocą ostrza noża. Aby farba wyschła szybciej, deskę należy umieścić w ciepłym miejscu, np. w zimowy czas na akumulatorze grzewczym. W lecie - pod promieniami słońca.

Gdy wzór na płytce drukowanej zostanie całkowicie naniesiony i wszystkie defekty zostaną skorygowane, można przystąpić do jego wytrawiania.

Technologia rysowania płytek drukowanych

za pomocą drukarki laserowej

Podczas drukowania na drukarce laserowej obraz utworzony przez toner z bębna fotograficznego, na którym wiązka lasera malowała obraz, jest przenoszony elektrostatycznie na nośnik papierowy. Toner utrzymuje się na papierze, zachowując obraz, tylko przez elektrostatykę. W celu utrwalenia tonera papier nawija się między wałkami, z których jeden to piec termiczny rozgrzany do temperatury 180-220 °C. Toner topi się i wnika w teksturę papieru. Po schłodzeniu toner twardnieje i mocno przylega do papieru. Jeśli papier zostanie ponownie podgrzany do 180-220 ° C, toner ponownie stanie się płynny. To właśnie ta właściwość tonera służy do przenoszenia obrazu ścieżek prądowych na płytkę drukowaną w domu.

Po przygotowaniu pliku z płytką drukowaną należy go wydrukować za pomocą drukarki laserowej na papierze. Należy pamiętać, że obraz płytki drukowanej dla tej technologii musi wyglądać od strony instalacji części! Drukarka atramentowa nie nadaje się do tych celów, ponieważ działa na innej zasadzie.

Przygotowanie papierowego szablonu do przeniesienia projektu na PCB

Jeśli drukujesz rysunek płytki drukowanej na zwykłym papierze do urządzeń biurowych, to ze względu na swoją porowatą strukturę toner wniknie głęboko w ciało papieru, a po przeniesieniu tonera na płytkę drukowaną większość z nich pozostanie w gazecie. Ponadto trudno będzie usunąć papier z płytki drukowanej. Będziesz musiał długo moczyć go w wodzie. Dlatego do przygotowania fotomaski potrzebny jest papier, który nie ma porowatej struktury, np. papier fotograficzny, podkład z folii samoprzylepnych i etykiet, kalka kreślarska, strony z kolorowych magazynów.

Używam kalki technicznej ze starych zapasów jako papieru do drukowania projektu PCB. Kalka kreślarska jest bardzo cienka i nie można na niej bezpośrednio wydrukować szablonu, zacina się w drukarce. Aby rozwiązać ten problem, przed drukowaniem na kalce technicznej o wymaganym rozmiarze, nałóż kroplę dowolnego kleju w rogach i przyklej go na arkuszu papieru biurowego A4.

Ta technika pozwala na wydrukowanie projektu płytki drukowanej nawet na najcieńszym papierze lub folii. Aby grubość tonera obrazu była maksymalna, przed drukowaniem należy skonfigurować „Właściwości drukarki” wyłączając ekonomiczny tryb drukowania, a jeśli ta funkcja nie jest dostępna, wybierz najgrubszy rodzaj papieru, taki jak jak karton lub coś podobnego. Jest całkiem możliwe, że za pierwszym razem nie uzyskasz dobrego wydruku i będziesz musiał trochę poeksperymentować, wybierając najlepszy tryb drukowania dla drukarki laserowej. W powstałym wydruku rysunku ścieżki i pola kontaktowe płytki drukowanej powinny być gęste, bez przerw i rozmazań, ponieważ retusz na tym etapie technologicznym jest bezużyteczny.

Pozostaje wyciąć kalkę wzdłuż konturu, a szablon do produkcji płytki drukowanej będzie gotowy i możesz przejść do następnego kroku, przenosząc obraz na włókno szklane.

Przenoszenie rysunku z papieru na włókno szklane

Najważniejszym krokiem jest przeniesienie projektu PCB. Istota tej technologii jest prosta, papier, stroną z nadrukowanym wzorem ścieżek płytki drukowanej, jest nakładany na folię miedzianą z włókna szklanego i prasowany z dużym wysiłkiem. Następnie ta kanapka jest podgrzewana do temperatury 180-220°C, a następnie schładzana do temperatury pokojowej. Papier odkleja się, a wzór pozostaje na płytce drukowanej.

Niektórzy rzemieślnicy sugerują przeniesienie rysunku z papieru na płytkę drukowaną za pomocą żelazka elektrycznego. Próbowałem tej metody, ale wynik był niestabilny. Trudno jest jednocześnie podgrzać toner do żądanej temperatury i równomiernie docisnąć papier po całej powierzchni płytki drukowanej w miarę twardnienia tonera. W rezultacie wzór nie jest całkowicie przenoszony, a we wzorze ścieżek PCB występują przerwy. Żelazko mogło nie nagrzewać się wystarczająco, mimo że regulator był ustawiony na maksymalną temperaturę żelazka. Nie chciałem otwierać żelazka i nastawiać termostatu. Dlatego zastosowałem inną technologię, która jest mniej pracochłonna i zapewnia stuprocentowe rezultaty.

Kalkę kreślarską z nadrukowanym wzorem przykleiłem do wycięcia do rozmiaru płytki drukowanej i odtłuściłem acetonem. Na kalce technicznej położyłem, dla bardziej równomiernego nacisku, obcasy kartek papieru biurowego. Powstały pakiet został umieszczony na arkuszu sklejki i przykryty arkuszem o tym samym rozmiarze na wierzchu. Cała ta kanapka została zaciśnięta w zaciskach z maksymalną siłą.

Pozostaje podgrzać zrobioną kanapkę do temperatury 200 ° C i schłodzić. Piekarnik elektryczny z regulatorem temperatury idealnie nadaje się do ogrzewania. Wystarczy umieścić powstałą konstrukcję w szafce, poczekać na osiągnięcie ustawionej temperatury i po pół godzinie wyjąć płytę do schłodzenia.

Jeśli nie masz piekarnika elektrycznego, możesz również użyć piekarnika gazowego, regulując temperaturę pokrętłem dopływu gazu za pomocą wbudowanego termometru. Jeśli nie ma termometru lub jest uszkodzony, kobiety mogą pomóc, odpowiednie jest położenie pokrętła regulatora, przy którym pieczone są ciasta.

Ponieważ końce sklejki były wypaczone, na wszelki wypadek zacisnął je dodatkowymi zaciskami. aby uniknąć takiego zjawiska, lepiej jest zacisnąć płytkę drukowaną między blachami o grubości 5-6 mm. Możesz wywiercić otwory w ich rogach i zacisnąć płytki drukowane, dokręcić płytki śrubami i nakrętkami. Wystarczy M10.

Po pół godzinie struktura ostygnie na tyle, że toner stwardnieje, płytę można usunąć. Już na pierwszy rzut oka na usuniętą płytkę drukowaną staje się jasne, że toner doskonale przeszedł z kalki kreślarskiej na płytkę. Kalka kreślarska przylega ściśle i równomiernie do linii drukowanych ścieżek, pierścieni padów i liter do znakowania.

Kalka kreślarska z łatwością schodziła z prawie wszystkich śladów płytki drukowanej, kalka została usunięta wilgotną szmatką. Ale mimo wszystko nie obyło się bez luk w kilku miejscach na wydrukowanych torach. Może się to zdarzyć w wyniku nierównomiernego drukowania drukarki lub pozostającego brudu lub korozji na folii z włókna szklanego. Ubytki można zamalować dowolną wodoodporną farbą, lakierem do paznokci lub retuszować markerem.

Aby sprawdzić przydatność markera do retuszu płytki drukowanej, należy narysować nim linie na papierze i zwilżyć papier wodą. Jeśli linie nie są rozmazane, marker nadaje się do retuszu.

Najlepiej wytrawić płytkę PCB w domu w roztworze chlorku żelazowego lub nadtlenku wodoru z kwasem cytrynowym. Po wytrawieniu toner można łatwo usunąć z zadrukowanych ścieżek za pomocą wacika zamoczonego w acetonie.

Następnie wierci się otwory, cynuje ścieżki przewodzące i nakładki stykowe, uszczelnia radioelementy.

Tę formę przybrała płytka drukowana z zainstalowanymi elementami radiowymi. Rezultatem jest zasilacz i przełącznik do systemu elektronicznego, uzupełniający zwykłą toaletę z funkcją bidetu.

Wytrawianie PCB

Aby usunąć folię miedzianą z niezabezpieczonych obszarów pokrytego folią włókna szklanego w produkcji płytek drukowanych w domu, radioamatorzy zwykle stosują metodę chemiczną. Płytka drukowana jest umieszczana w roztworze trawiącym iw wyniku reakcji chemicznej miedź, która nie jest chroniona maską, ulega rozpuszczeniu.

Przepisy na roztwory do trawienia

W zależności od dostępności komponentów radioamatorzy korzystają z jednego z rozwiązań wymienionych w poniższej tabeli. Roztwory do wytrawiania są uszeregowane według popularności do użytku przez radioamatorów w domu.

| Nazwa rozwiązania | Struktura | numer | Technologia gotowania | Godność | niedogodności |

|---|---|---|---|---|---|

| Nadtlenek wodoru plus kwas cytrynowy | Nadtlenek wodoru (H 2 O 2) | 100 ml | Rozpuść kwas cytrynowy i sól kuchenną w 3% roztworze nadtlenku wodoru | Dostępność komponentów, wysoka szybkość trawienia, bezpieczeństwo | Nie przechowywane |

| Kwas cytrynowy (C 6 H 8 O 7) | 30 gramów | ||||

| Sól kuchenna (NaCl) | 5 gramów | ||||

| Wodny roztwór chlorku żelazowego | Woda (H2O) | 300 ml | Rozpuść chlorek żelazowy w ciepłej wodzie | Wystarczająca szybkość trawienia, wielokrotnego użytku | Niska dostępność chlorku żelazowego |

| Chlorek żelazowy (FeCl 3) | 100 gramów | Nadtlenek wodoru plus kwas solny | Nadtlenek wodoru (H 2 O 2) | 200 ml | Wlej 10% kwas solny do 3% roztworu nadtlenku wodoru | Wysoka szybkość trawienia, wielokrotnego użytku | Wymagana wysoka dokładność |

| Kwas solny (HCl) | 200 ml | ||||

| Wodny roztwór siarczanu miedzi | Woda (H2O) | 500 ml | W gorąca woda(50-80 ° С) rozpuścić sól kuchenną, a następnie siarczan miedzi | Dostępność komponentów | Toksyczność siarczanu miedzi i powolne trawienie, do 4 godzin |

| Siarczan miedzi (CuSO 4) | 50g | ||||

| Sól kuchenna (NaCl) | 100 gramów | ||||

Trawienie PCB w naczynia metalowe nie są dozwolone... Aby to zrobić, musisz użyć pojemnika wykonanego ze szkła, ceramiki lub plastiku. Zużyty roztwór trawiący można wyrzucać do kanalizacji.

Roztwór do trawienia nadtlenku wodoru i kwasu cytrynowego

Rozwiązanie na bazie nadtlenku wodoru z rozpuszczonym w nim kwasem cytrynowym jest najbezpieczniejszym, najbardziej przystępnym cenowo i szybkim rozwiązaniem. Ze wszystkich wymienionych rozwiązań jest to najlepsze pod każdym względem.

Nadtlenek wodoru można kupić w dowolnej aptece. Sprzedawany jest w postaci płynnego 3% roztworu lub tabletek zwanych hydroperytem. Aby uzyskać płynny 3% roztwór nadtlenku wodoru z hydroperytu, należy rozpuścić 6 tabletek o wadze 1,5 grama w 100 ml wody.

Kryształy kwasu cytrynowego są dostępne w każdym sklepie spożywczym w 30 lub 50 gramowych saszetkach. Sól stołową można znaleźć w każdym domu. 100 ml roztworu trawiącego wystarcza do usunięcia folii miedzianej o grubości 35 µm z płytki drukowanej o powierzchni 100 cm2. Zużyty roztwór nie jest przechowywany i nie może być ponownie wykorzystany. Nawiasem mówiąc, kwas cytrynowy można zastąpić kwasem octowym, ale ze względu na ostry zapach płytka drukowana będzie musiała zostać wytrawiona na dworze.

Roztwór trawiący chlorkiem żelazowym

Drugim najpopularniejszym roztworem trawiącym jest wodny roztwór chlorku żelazowego. Wcześniej był najbardziej popularny, ponieważ w każdym przedsiębiorstwie przemysłowym chlorek żelaza był łatwy do zdobycia.

Roztwór trawiący nie jest wybredny pod względem temperatury, wysysa się wystarczająco szybko, ale szybkość wytrawiania zmniejsza się w miarę zużywania się chlorku żelazowego w roztworze.

Chlorek żelazowy jest bardzo higroskopijny i dlatego szybko wchłania wodę z powietrza. W rezultacie na dnie puszki pojawia się żółta ciecz. Nie wpływa to na jakość komponentu i taki chlorek żelazowy nadaje się do przygotowania roztworu trawiącego.

Jeśli zużyty roztwór chlorku żelazowego jest przechowywany w hermetycznym pojemniku, można go ponownie wykorzystać. Do regeneracji wystarczy wlać do roztworu żelazne gwoździe (od razu pokryją się luźną warstwą miedzi). Przy kontakcie z każdą powierzchnią pozostawia trudne do usunięcia żółte plamy. Obecnie roztwór chlorku żelaza do produkcji płytek drukowanych jest rzadziej stosowany ze względu na jego wysoki koszt.

Roztwór trawiący na bazie nadtlenku wodoru i kwasu solnego

Doskonałe rozwiązanie trawiące, zapewnia wysoką wydajność trawienia. Kwas solny z energicznym mieszaniem wlewa się do 3% wodnego roztworu nadtlenku wodoru w cienkim strumieniu. Niedopuszczalne jest wlewanie wody utlenionej do kwasu! Ale ze względu na obecność kwasu solnego w roztworze do trawienia należy zachować szczególną ostrożność podczas trawienia deski, ponieważ roztwór powoduje korozję skóry rąk i psuje wszystko, co się z nią dzieje. Z tego powodu roztwór trawiący z kwas chlorowodorowy nie zaleca się używania w domu.

Roztwór trawiący na bazie siarczanu miedzi

Metodę wytwarzania płytek drukowanych z użyciem siarczanu miedzi stosuje się zwykle wtedy, gdy niemożliwe jest wytworzenie roztworu trawiącego na bazie innych komponentów ze względu na ich niedostępność. Siarczan miedzi jest toksyczną substancją chemiczną i jest szeroko stosowany do zwalczania szkodników w rolnictwie. Ponadto czas trawienia płytki drukowanej wynosi do 4 godzin, przy czym konieczne jest utrzymanie temperatury roztworu na poziomie 50-80°C oraz zapewnienie stałej zmiany roztworu na wytrawionej powierzchni.

Technologia trawienia płytek drukowanych

Do wytrawiania płyty dowolnym z powyższych roztworów do trawienia, szkła, ceramiki lub plastikowe naczynia, na przykład z produktów mlecznych. Jeśli nie masz pod ręką odpowiedniego rozmiaru pojemnika, możesz wziąć dowolne pudełko z grubego papieru lub tektury odpowiedniej wielkości i wyłożyć jego wnętrze folią. Do pojemnika wlewa się roztwór trawiący, a na jego powierzchnię układa się płytkę drukowaną wzorem do dołu. Dzięki siłom napięcia powierzchniowego cieczy i niewielkiej wadze deska będzie unosić się na wodzie.

Dla wygody do środka płyty za pomocą kleju można przykleić zaślepkę z plastikowa butelka... Wtyczka będzie jednocześnie rączką i pływakiem. Istnieje jednak niebezpieczeństwo, że na płycie tworzą się pęcherzyki powietrza i miedź nie będzie skorodowana w tych miejscach.

Aby zapewnić równomierne trawienie miedzi, możesz umieścić płytkę PCB na dnie pojemnika wzorem do góry nogami i od czasu do czasu ręcznie poruszać miską. Po pewnym czasie, w zależności od roztworu trawiącego, zaczną pojawiać się obszary wolne od miedzi, a następnie miedź rozpuści się całkowicie na całej powierzchni PCB.

Po ostatecznym rozpuszczeniu miedzi w roztworze do trawienia, płytkę drukowaną wyjmuje się z kąpieli i dokładnie płucze pod bieżącą wodą. Toner usuwa się z torów szmatką nasączoną acetonem, a farbę dobrze usuwa się szmatką nasączoną rozpuszczalnikiem, który został dodany do farby w celu uzyskania pożądanej konsystencji.

Przygotowanie płytki drukowanej do instalacji elementów radiowych

Kolejnym krokiem jest przygotowanie płytki drukowanej do montażu radioelementów. Po usunięciu farby z deski ścieżki należy obrabiać ruchem okrężnym drobnym papierem ściernym. Nie musisz dać się ponieść emocjom, ponieważ miedziane ścieżki są cienkie i możesz je łatwo zeszlifować. Wystarczy kilka przejść ścierniwem o niskim ciśnieniu.

Ponadto ścieżki przewodzące prąd i pola kontaktowe płytki drukowanej są pokryte topnikiem alkoholowo-kalafoniowym i cynowane lut miękki lutownica elektryczna. aby otwory na płytce nie były dokręcone lutem, trzeba trochę nabrać na końcówkę lutownicy.

Po zakończeniu produkcji płytki drukowanej pozostaje tylko włożyć elementy radiowe w zamierzone pozycje i przylutować ich przewody do miejsc. Przed lutowaniem nogi części należy zwilżyć topnikiem alkoholowo-kalafoniowym. Jeśli nogi elementów radiowych są długie, należy je przyciąć bocznymi obcinaczami przed lutowaniem na długość występu 1-1,5 mm nad powierzchnią płytki drukowanej. Po zakończeniu montażu części należy usunąć resztki kalafonii za pomocą dowolnego rozpuszczalnika - alkoholu, białego alkoholu lub acetonu. Wszystkie skutecznie rozpuszczają kalafonię.

Zaimplementowanie tego prostego obwodu przekaźnika pojemnościowego od śledzenia płytki drukowanej do stworzenia działającego prototypu zajęło nie więcej niż pięć godzin, znacznie mniej niż układ tej strony.

Dzień dobry przyjaciele! Dziś opowiem jak zrobić płytkę PCB w domu. Istnieje kilka sposobów na zrobienie tego za pomocą:

- Marker do lakieru lub emalii

- Drukarka laserowa (technologia prasowania laserowego (LUT))

- Fotorezystor filmowy

W tym artykule omówię „staromodną” pierwszą metodę, ponieważ jest to podstawa i każdy początkujący musi przejść przez ten etap. Ręczne układanie płytek drukowanych nie oznacza braku doświadczenia inżyniera radioelektryka, chociaż istnieje wiele technologii nanoszenia wzoru na tekstolicie foliowym, piękniejszym i szybszym, ale są też oldschoolowi inżynierowie radioelektrycy, którzy odnoszą się do wytwarzania drukowanego płytka drukowana jako sztuka Wykonany ręcznie i nie obchodzi ich, że są fotorezystory, drukarki laserowe itp.

Również ta metoda wykonania płytki drukowanej w domu przydaje się przy tworzeniu płytki dwustronnej. Przy technologii LUT trudno jest połączyć dwie strony ze względu na niedokładne wiercenie otworów, wtedy łatwiej jest wykonać układ płytki drukowanej ręcznie, lub tylko jej drugą stronę.

Wszystkie powyższe metody okablowania płytki drukowanej to nic innego jak metoda rysowania wzoru na tekstolicie foliowym. A zasada wykonania płytki drukowanej w domu sprowadza się do jednego, a mianowicie do usunięcia nadmiaru folii i pozostawienia wzoru (ścieżek).

Czego potrzebujemy:

- Tekstolit foliowy

- Papier i długopis (ołówek)

- Lakier, emalia, marker do emalii

- Pojemnik do wytrawiania deski.

- Cienkie wiertło (0,7 ... 0,9) mm.

Kilka słów o lakierze. Możesz użyć dowolnego, możesz go użyć do paznokci lub koloru, abyś mógł to lepiej zobaczyć. Kiedy byłam bardzo mała, jakieś 20 lat temu, mój ojciec użył czerwonego lakieru do paznokci, którym moja mama malowała ślady. Możesz użyć szybkoschnącej emalii. Używam Tsaponlaka do układu płytek drukowanych, jest sprzedawany w naszym sklepie z komponentami radiowymi, kosztuje grosz.

Teraz znaczniki emaliowane są sprzedawane w sklepach z komponentami radiowymi, bardzo wygodna rzecz do robienia płytek drukowanych w domu, kosztuje około 200 rubli, co wystarcza na długi czas. Grubość linii 0,8 mm. Oto przykład mojego markera Edding 780.

Tak więc na początek wykonujemy układ płytki drukowanej na kartce papieru milimetrowego lub w pudełku, zaznaczając kropkami otwory na wyprowadzenia elementów. Zawsze najpierw kupuję wszystkie elementy, a następnie w zależności od ich wielkości i projektu wykonuję układ. Nie możesz ręcznie narysować płytki drukowanej, ale rozpuścić ją, a następnie wydrukować na dowolnej drukarce, w tym drukarce atramentowej, tak jak ja.

Podczas frezowania płytki drukowanej pamiętaj, którą stronę rysujesz. Dzięki tej metodzie lepiej jest rysować względem strony, po której będą znajdować się tory, oraz elementów z tyłu. Jeśli rysujesz względem strony, po której znajdują się elementy, będziesz musiał narysować w odbiciu lustrzanym. Być może nic nie zrozumiałeś, to bzdura, wszystko przychodzi z doświadczeniem. Spróbujesz, zrozumiesz!

Następnie kładziemy naszą ulotkę z tablicą na polerowany, pokryty folią tekstolit i za pomocą czegoś ostrego (np. cygańskiej igły) zaznaczamy do wiercenia otworów. Następnie wiercimy otwory cienkim wiertłem.

Następnie biorę zapon lakier lub marker emaliowany Edding 780 i rysuję ścieżki, kopiując je z liścia. Ten etap jest najłatwiejszy i najbardziej zabawny.

Istnieje inna możliwość nałożenia wzoru na tekstolit pokryty folią. Rysunek rysowany jest na przezroczystym papierze (kalce kreślarskiej), następnie jest starannie wycinany żyletką. Nakładany na tekstolit i lakierowany. Krótko mówiąc, jak szablon.

Po wyschnięciu lakieru przygotowujemy roztwór chlorku żelazowego, do wytrawienia płytki drukowanej, można go kupić w dowolnym sklepie radiowym. Jak rozcieńczyć roztwór jest napisane na słoiku, zwykle robię to na oko.

To wszystko, wkładam deskę do roztworu i pocieram deskę szczoteczką do zębów.

Po chwili deskę należy wyjąć z roztworu chlorku żelazowego i wypłukać w ciepłej wodzie.

Lepiej napromieniować ścieżki lutowiem, w przeciwnym razie miedź bardzo dobrze się utlenia. Następnie lutujemy części, to wszystko, płytka drukowana jest gotowa w domu.

Na stronie omówiono już tak zwaną „technologię ołówkową” wytwarzania płytek z obwodami drukowanymi. Metoda jest prosta i niedroga - ołówek korekcyjny można kupić w prawie każdym sklepie z artykułami biurowymi. Ale są też ograniczenia. Ci, którzy próbowali narysować rysunek płytki drukowanej za pomocą ołówka korekcyjnego, zauważyli, że minimalna szerokość powstałego toru prawdopodobnie nie będzie mniejsza niż 1,5-2,5 milimetra.

Ta okoliczność nakłada ograniczenia na produkcję płytek obwodów drukowanych, które mają cienkie ścieżki i niewielką odległość między nimi. Wiadomo, że odstęp między pinami mikroukładów wykonanych w obudowie do montażu powierzchniowego jest bardzo mały. Dlatego jeśli chcesz zrobić płytkę drukowaną z cienkimi ścieżkami i niewielką odległością między nimi, technologia „ołówka” nie zadziała. Warto również zauważyć, że rysowanie ołówkiem korygującym nie jest zbyt wygodne, ścieżki nie zawsze są proste, a miedziane łaty do uszczelniania zacisków elementów radiowych nie są zbyt schludne. Dlatego musisz poprawić konstrukcję płytki drukowanej za pomocą ostrej żyletki lub skalpela.

Wyjściem z tej sytuacji jest użycie markera PCB, który świetnie nadaje się do nakładania warstwy odpornej na trawienie. Nieświadomie możesz kupić marker do opisywania i znakowania na płytach CD / DVD. Taki znacznik nie nadaje się do produkcji płytek drukowanych - roztwór chlorku żelazowego powoduje korozję wzoru takiego znacznika, a miedziane ścieżki są prawie całkowicie wytrawione. Ale mimo to na rynku dostępne są markery, które nadają się nie tylko do nakładania napisów i oznaczeń różne materiały(CD/DVD, plastik, izolacja przewodów), ale także do produkcji warstwy ochronnej odpornej na wytrawianie.

W praktyce wykorzystano marker do płytek drukowanych Edding 792... Pozwala na rysowanie linii o szerokości 0,8-1mm. To wystarczy do zrobienia duża liczba płytki obwodów drukowanych do domowych urządzeń elektronicznych. Jak się okazało, ten marker świetnie sobie radzi z zadaniem. Płytka wyszła całkiem nieźle, chociaż została narysowana w pośpiechu. Spójrz.

PCB (wykonana markerem Edding 792)

Nawiasem mówiąc, marker Edding 792 można również wykorzystać do korygowania błędów i plam, które pojawiły się podczas przenoszenia wzoru płytki drukowanej na obrabiany przedmiot metodą LUT (technologia prasowania laserowego). Dzieje się tak, zwłaszcza jeśli płytka drukowana jest dość duża i ma złożony wzór. Jest to bardzo wygodne, ponieważ nie ma potrzeby ponownego przenoszenia całego wzoru na obrabiany przedmiot.

Jeśli nie możesz znaleźć markera Edding 792, to zadziała Edding 791, Edding 780... Mogą być również używane do rysowania płytek drukowanych.

Z pewnością początkujący miłośnicy elektroniki interesują się sobą proces technologiczny produkcja płytki drukowanej za pomocą markera, więc dokładnie to będzie się działo w tej historii.

Cały proces wytwarzania płytki drukowanej jest podobny do opisanego w artykule „Wykonywanie płytki drukowanej metodą „ołówka”. Oto krótki algorytm:

Niewiele „subtelności”.

O wierceniu otworów.

Istnieje opinia, że po wytrawieniu konieczne jest wywiercenie otworów w PCB. Jak widać, w powyższym algorytmie otwory są wiercone przed wytrawieniem płytki drukowanej w roztworze. Zasadniczo można wiercić jeszcze przed wytrawieniem płytki drukowanej, a nawet po. Z technologicznego punktu widzenia nie ma ograniczeń. Należy jednak pamiętać, że jakość wiercenia zależy bezpośrednio od narzędzia, za pomocą którego wiercone są otwory.

Jeśli Wiertarka rozwija dobrą prędkość i dostępne są wysokiej jakości wiertła, po wytrawieniu można wiercić - wynik będzie dobry. Ale jeśli wywiercisz otwory w płycie samodzielnie wykonaną miniwiertarką opartą na słabym silniku o słabym ustawieniu, możesz łatwo oderwać miedziane plamki na zaciskach.

Wiele zależy też od jakości PCB, getinaxu czy włókna szklanego. Dlatego w powyższym algorytmie warto wiercić otwory przed wytrawieniem płytki drukowanej. Dzięki temu algorytmowi miedziane krawędzie pozostałe po wierceniu można łatwo usunąć papierem ściernym i jednocześnie oczyścić powierzchnię miedzi z ewentualnych zabrudzeń. Jak wiadomo, zanieczyszczona powierzchnia folii miedzianej jest słabo wytrawiona w roztworze.

Jak rozpuścić warstwę ochronną markera?

Po wytrawieniu w roztworze warstwę ochronną nałożoną markerem Edding 792 można łatwo usunąć rozpuszczalnikiem. W rzeczywistości użyto Białego Ducha. Śmierdzi oczywiście obrzydliwie, ale warstwa ochronna zmywa się z hukiem. Nie pozostaje żaden lakier.

Przygotowanie płytki drukowanej do cynowania ścieżek miedzianych.

Po usunięciu warstwy ochronnej możesz na kilka sekund Wrzuć puste miejsce płytki drukowanej z powrotem do roztworu. W takim przypadku powierzchnia miedzianych ścieżek ulegnie lekkiemu podcięciu i stanie się jasnoróżowym kolorem. Taka miedź jest lepiej pokryta lutowiem podczas późniejszego cynowania ścieżek, ponieważ na jej powierzchni nie ma tlenków i drobnych zanieczyszczeń. To prawda, że cynowanie torów należy wykonać natychmiast, w przeciwnym razie miedź na świeżym powietrzu zostanie ponownie pokryta warstwą tlenku.

Gotowe urządzenie po montażu

Będąc radioamatorem przez wiele lat robiłem płytki drukowane różne sposoby... Malowałem lakierem (pamiętajcie tamte czasy), frezem (proste deski) itp. Ostatnio popularna jest metoda „Drukarka laserowa i żelazko” do przenoszenia wzoru na laminat z włókna szklanego powlekany folią. Zgodnie z różnymi zaleceniami i artykułami w Internecie przetestowałem prawie wszystkie polecane materiały. Cienkie błyszczące papiery z czasopism, papiery fotograficzne, papiery do faksów, podkłady samoprzylepne, a nawet papiery termotransferowe. Kłamstwa, folia aluminiowa do żywności nie była testowana.

Żadna z metod mnie nie satysfakcjonowała z tego powodu, że wynik nie był stabilny (mogło się zdarzyć za pierwszym razem, mogło to być dopiero od trzeciego lub piątego). najwyższe wyniki zostały uzyskane na papierze fotograficznym. Gorzej na faksie i na kartkach z czasopism, a poza tym po "zwijaniu" żelazkiem trzeba było go namoczyć. Nie jest to zbyt denerwujące w czasie, ale nadal (średnio 10 minut). Działało dobrze na papierze do termotransferu na tkaninę, ale alkohol izopropylowy jest wymagany do usunięcia podkładu, a temperatura żelazka również musiała być ustawiona bardzo dokładnie. Mały błąd - wszystko jest małżeństwem. Na podłożach z folii samoprzylepnej toner podczas druku odpadał z błyszczącej powierzchni (nie wiem jakim obrzydliwie są pokryte)

Wszystko ze wstępem się skończyło - zaczynajmy...

Co dziwne, ale wracając do podłoży z folii samoprzylepnej (tapeta samoprzylepna). Zasadniczo technologia jest w dużej mierze identyczna z opisaną wcześniej w różnych źródłach. Chodzi o materiał

Czego potrzebujemy:

1. Tekstolit foliowy (jedna lub dwie strony, ktokolwiek tego potrzebuje)

2. Drukarka laserowa (mam w domu HP1020)

3. Żelazo - dowolne

4. Silit-Banks - do czyszczenia powierzchni deski

5. Chlorek żelazowy do wytrawiania deski (z innymi kompozycjami nie testowałem typu „sól siarczanu miedzi” itp.)

6. Cienkie wiertła do wiercenia (to zrozumiałe)

7. FOLIA SAMOPRZYLEPNA

Zajmijmy się bardziej szczegółowo punktem 7.

Idziemy na bazar lub do sklepu z tapetami i szukamy taniego chińskiego filmu. Jeśli spojrzysz na podłoże, na którym leży folia, zobaczysz wzór siatki z literami, rysunkami i cyframi (każda marka ma inny sposób). Interesuje nas więc film, na którego podłożu występują duże ilości 333

.INTERESUJEMY SIĘ ONA I TYLKO ONA... Mamy rolkę o długości 10 metrów, szerokości 50 cm, kosztuje 100 rubli. Są też 777, 555, 556 itd. ale nie potrzebujemy tego.

Oto migawka podkładu

Dalej, prawie jak zawsze. Wycinamy (dla kogo jest to wygodniejsze i co wygodniejsze) kawałek tekstolitu o wymaganym rozmiarze z marginesem 1 cm od każdej krawędzi. W tych miejscach można następnie wywiercić otwory, aby wyrównać dwie warstwy (jeśli robisz deskę dwustronną).Oczyszczamy deskę z zanieczyszczeń. Nie pocieram „zerową skórą”, ale używam Silit-Banks (patrz reklama telewizyjna). Wylej trochę Silita na powierzchnię deski i poczekaj. Jeśli powierzchnia nie jest bardzo brudna i nie jest mocno utleniona, wystarczy 1 minuta. Deska staje się na naszych oczach czysta i różowa. Jeśli masz go bardzo zabrudzony, czekamy trochę dłużej lub powtarzamy procedurę kilka razy. Deskę spłukujemy wodą i przenosimy do wyschnięcia, Na powierzchnię deski, na którą przeniesiemy rysunek palcami, nie zabieraj, ale jeśli tak, to nie ma nic strasznego, wystarczy przetrzeć wacik zanurzony w acetonie przed przeniesieniem

„Komet” jest również dobry do czyszczenia (patrz reklama telewizyjna), ale w proszku.

Oto przygotowana tablica

Gdy deska schnie, drukujemy rysunek. Rysuję i drukuję w SprintLayout 4.0. Każdy ma swoje preferencje. Używaj tego, co lubisz najbardziej.

Wytnij kawałek folii (nie odrywamy samej folii) o wymaganym rozmiarze. Ponieważ podkład jest bardzo cienki po oderwaniu folii, drukarka będzie go żuć. Zaufaj mi - to będzie... Dlatego naklejamy go na kartkę zwykłego papieru biurowego. Należy go przykleić tak, aby po zdjęciu folii błyszcząca powierzchnia podkładu pozostała na wierzchu.W rogach podkładu i na środku dłuższych boków nakładam kilka kropel kleju Moment.

Wszystko tutaj jest gotowe do druku. Odrywamy film.

Wkładamy „kanapkę” do drukarki i drukujemy. Nie zapomnij ustawić maksymalnej ilości tonera w ustawieniach drukarki. Czy rozumiesz, o czym mówię.

Wydrukowano? Zobaczmy, jak mamy tam ze zdjęciem. To właśnie na tego typu folie, a raczej na podłożu 333, toner przestał mi odpadać, na inne lał się - moja kochana mamo...

Włączamy żelazko (jeśli jeszcze nie jest włączone) Temperaturę można sprawdzić w następujący sposób. Drukujemy na zwykłym papierze, nakładamy toner na odwrócone żelazko i patrzymy. Toner świeci - wszystko jest w porządku, temperatura wystarczy do stopienia.

W ogóle tego nie ustawiałem, po prostu ustawiłem na maksimum i tyle.

Na stół kładziemy sklejkę (10mm), potem zbędną książkę lub czasopismo z papieru gazetowego (pamiętaj, że były takie) na książkę, tablica z folią do góry

Robimy tampon z bandaża lub cienkiej czystej szmatki. Widoczny jest obrazek po prawej.

NIE NALEŻY WKŁADAĆ podkładu ze zdjęciem - w jaki sposób.

Zakrywamy go kartką papieru biurowego A4 i zakładamy żelazko. Jeśli deska jest większa niż powierzchnia stopy żelazka, wyprasuj deskę. Deska nagrzewa się w ciągu 30-40 sekund

Przykryj go ponownie kartką papieru biurowego A4 i załóż żelazko i zacznij prasować. Praktycznie nie ma potrzeby dociskania, po prostu odgrzewamy deskę (już trochę ostygła). Tutaj już wystarczy 15-20 sekund, chociaż trzymałem to dłużej.Wyjmij kartkę papieru biurowego.

Szybko przez 20-30 sekund rozprowadzamy całą powierzchnię wacikiem ze szmatki, szczególnie wzdłuż krawędzi deski. Pocieramy zarówno wzdłuż, jak i w poprzek - ścieżki nie biegną w jednym kierunku. Tutaj musisz trochę nacisnąć, jakby pocierał powierzchnię.

Uwaga: bojący się o palce mogą założyć rękawiczki z materiału HB - deska jest gorąca.

Wszystko czekamy, aż deska ostygnie, abyś mógł bezpiecznie ją odebrać.

Chwytamy końcówkę podłoża i delikatnie odrywamy ją od deski. Praktycznie oddala się sama.

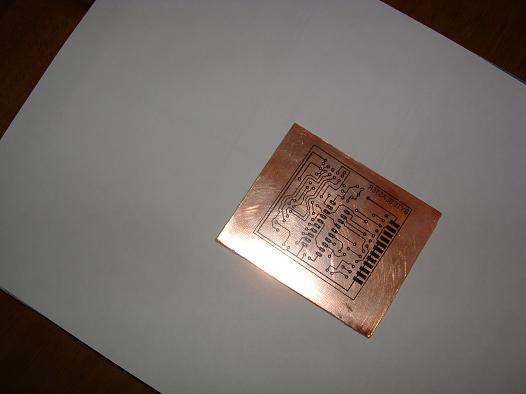

A oto on, obrazek jest przetłumaczony

Wyglądamy, że wszystko jest cudowne - jesteśmy szczęśliwi!

Sama powtarzałam się 20 razy i ani razu nic nie odpadło. Wynik tłumaczenia 100%. (dobrze przekonany 99%)

Tory 0,2 okazały się być w locie.

Oto gotowa deska bez wiercenia - idę spać w nocy. Będziemy wiercić jutro

Przepraszam za ostatnie zdjęcie, aparat nie jest mój i widać jak usuwane są błyszczące powierzchnie. Uwierz mi, tam wszystko jest w porządku.

Wtedy wszystko jest jak zwykle.

Zatruwamy. Wiercimy. Ludim. Docinamy go do wymaganego rozmiaru. Lutowanie

Jeśli wszystko jest przygotowane (rysunek płytki drukowanej, wszystkie materiały), cały proces zajmuje mi 20-25 minut wraz z wytrawieniem płytki

Jak przygotować płytkę drukowaną Eagle do produkcji?

Przygotowanie do produkcji składa się z 2 etapów: Kontrola ograniczeń procesu (DRC) i generowanie plików Gerber

DRK

Każdy producent PCB ma ograniczenia technologiczne dotyczące minimalnych szerokości ścieżek, rozstawów ścieżek, średnic otworów itp. Jeśli płyta nie spełnia tych limitów, producent odmówi przyjęcia płyty do produkcji.

Kiedy tworzysz plik PCB, domyślne ograniczenia technologiczne są ustawiane z pliku default.dru w katalogu dru. Zazwyczaj limity te nie pokrywają się z limitami prawdziwych producentów, dlatego należy je zmienić. Możliwe jest dostosowanie ograniczeń tuż przed wygenerowaniem plików Gerber, ale najlepiej zrobić to zaraz po wygenerowaniu pliku PCB. Aby ustawić ograniczenia, naciśnij przycisk DRC

Odprawy

Przejdź do zakładki Clearance, gdzie ustawiasz odstępy między przewodami. Widzimy 2 sekcje: Różne sygnały i Te same sygnały. Różne sygnały- definiuje przerwy pomiędzy elementami należącymi do różnych sygnałów. Te same sygnały- definiuje przerwy pomiędzy elementami należącymi do tego samego sygnału. W miarę przemieszczania się między polami wejściowymi obraz zmienia się, pokazując znaczenie wartości wejściowej. Wymiary można określić w milimetrach (mm) lub tysięcznych cala (mil, 0,0254 mm).

Odległości

Zakładka Odległość określa minimalne odległości pomiędzy miedzią a krawędzią płytki ( Miedź / Wymiar) oraz pomiędzy krawędziami otworów ( Wiertło / Otwór)

Minimalne wymiary

W zakładce Rozmiary dla płyt dwustronnych znaczenie mają 2 parametry: Minimalna szerokość- minimalna szerokość przewodu i Minimalne wiertło- minimalna średnica otworu.

Pasy

Zakładka Restring służy do ustawiania wymiarów pasów wokół przelotek i obszarów styku komponentów wyjściowych. Szerokość kołnierza jest ustawiana jako procent średnicy otworu i można ustawić ograniczenie minimalnej i maksymalnej szerokości. W przypadku płyt dwustronnych parametry mają sens Klocki / Góra, Poduszki / Dół(podkładki na górnej i dolnej warstwie) oraz Przelotki / Zewnętrzne(przelotki).

Maski

W zakładce Masks odstępy są ustawiane od krawędzi podkładki kontaktowej do maski lutowniczej ( Zatrzymać) i pasty lutowniczej ( Krem). Prześwity są ustalane jako procent mniejszego rozmiaru podkładki i można ustawić limit minimalnego i maksymalnego prześwitu. Jeśli producent płytki nie określi żadnych specjalnych wymagań, możesz pozostawić w tej zakładce wartości domyślne.

Parametr Limit określa minimalną średnicę przelotki, która nie będzie maskowana. Na przykład, jeśli zdefiniujesz 0,6 mm, to przelotki o średnicy 0,6 mm lub mniejszej zostaną pokryte maską.

Przeprowadzanie czeku

Po ustawieniu ograniczeń przejdź do zakładki Plik... Możesz zapisać ustawienia do pliku, klikając przycisk Zapisz jako ...... W przyszłości dla innych tablic będzie można szybko pobrać ustawienia ( Załaduj ...).

Za naciśnięciem przycisku Zastosować ustalone limity technologiczne są stosowane do pliku PCB. Wpływa na warstwy tStop, bStop, tKrem, bŚmietan... Również przelotki i pady komponentów wyjściowych zostaną zmienione, aby spełnić ograniczenia określone na karcie Odpoczynek.

Naciśnięcie przycisku Czek rozpoczyna proces kontroli ograniczeń. Jeśli tablica spełnia wszystkie ograniczenia, w wierszu statusu programu pojawi się komunikat Bez błędów... Jeśli tablica nie przejdzie kontroli, pojawi się okno. Błędy DRK

Okno zawiera listę błędów DRC, wskazując rodzaj błędu i warstwę. Po dwukrotnym kliknięciu wiersza, obszar z błędami PCB zostanie wyświetlony na środku głównego okna. Typy błędów:

zbyt mała przerwa

zbyt mała średnica otworu

skrzyżowanie torów z różnymi sygnałami

folia jest zbyt blisko krawędzi deski

Po naprawieniu błędów należy ponownie uruchomić kontrolę i powtarzać tę procedurę, aż wszystkie błędy zostaną wyeliminowane. Płytka jest teraz gotowa do wyprowadzania do plików Gerber.

Generowanie plików Gerber

Z menu Plik wybierać Procesor CAM... Pojawi się okno Procesor CAM.

Zbiór opcji generowania plików nazywa się zadaniem. Zadanie składa się z kilku części. Sekcja definiuje parametry dla wyjścia jednego pliku. Domyślnie Eagle ma zadanie gerb274x.cam, ale ma 2 wady. Po pierwsze dolne warstwy są wyświetlane w odbiciu lustrzanym, a po drugie plik z wierceniem nie jest wyświetlany (aby wygenerować wiercenie, trzeba wykonać jeszcze jedno zadanie). Dlatego rozważymy stworzenie zadania od podstaw.

Musimy stworzyć 7 plików: krawędzie płytki, miedź na górze i na dole, sitodruk na górze, maskę lutowniczą na górze i na dole oraz wiertło.

Zacznijmy od granic planszy. W terenie Sekcja wprowadź nazwę sekcji. Sprawdzamy to w grupie Styl tylko zainstalowany poz. Współrzędne, Optymalizować i Podkładki wypełniające... Z listy Urządzenie wybierać GERBER_RS274X... W polu wprowadzania Plik wprowadzana jest nazwa pliku wyjściowego. Wygodnie jest umieścić pliki w osobnym katalogu, dlatego w tym polu wpisujemy% P / gerber /% N.Edge.grb. Oznacza to katalog, w którym znajduje się plik źródłowy tablicy, podkatalog gerber, oryginalna nazwa pliku tablicy (bez rozszerzenia .brd) z dodanym na końcu .Krawędź.grb... Pamiętaj, że podkatalogi nie są tworzone automatycznie, więc przed wygenerowaniem plików musisz utworzyć podkatalog gerber w katalogu projektu. Na polach Offsetowy wpisz 0. Na liście warstw wybierz tylko warstwę Wymiar... To kończy tworzenie sekcji.

Aby utworzyć nową sekcję, kliknij Dodaj... W oknie pojawi się nowa zakładka. Ustaw parametry sekcji jak opisano powyżej, powtórz proces dla wszystkich sekcji. Oczywiście każda sekcja musi mieć swój własny zestaw warstw:

miedź na wierzchu - Top, Pads, Vias

miedziane dno - spód, podkładki, przelotki

blat z sitodruku - tPlace, tDocu, tNames

maska na górze - tStop

maska dolna - bStop

wiercenie - Wiertło, Otwory

i nazwę pliku, na przykład:

miedź na górze -% P / gerber /% N.TopCopper.grb

miedziane dno -% P / gerber /% N.BottomCopper.grb

sitodruk na górze -% P / gerber /% N.TopSilk.grb

górna maska -% P / gerber /% N. TopMask.grb

maska dolna -% P / gerber /% N.BottomMask.grb

wiertło -% P / gerber /% N.Drill.xln

W przypadku pliku wiertniczego urządzenie wyjściowe ( Urządzenie) Powinien być DOSKONAŁE, ale nie GERBER_RS274X

Należy pamiętać, że niektórzy producenci płyt akceptują tylko pliki o nazwach w formacie 8.3, czyli nie więcej niż 8 znaków w nazwie pliku, nie więcej niż 3 znaki w rozszerzeniu. Należy to wziąć pod uwagę przy określaniu nazw plików.

Otrzymujemy:

Następnie otwórz plik tablicy ( Plik => Otwórz => Tablica). Upewnij się, że plik tablicy został zapisany! Pchać Przetwarzaj zadanie- i dostajemy komplet plików, które można wysłać do producenta płytki. Uwaga - oprócz rzeczywistych plików Gerber zostaną wygenerowane również pliki informacyjne (z rozszerzeniami) .gpi lub .dri) - nie musisz ich wysyłać.

Możesz także wyświetlić pliki tylko z poszczególnych sekcji, wybierając żądaną zakładkę i naciskając Sekcja procesu.

Przed wysłaniem plików do producenta płytki warto podejrzeć wynik za pomocą przeglądarki Gerber. Na przykład ViewMate dla Windows lub Linux. Przydatne może być również zapisanie płytki w formacie PDF (w edytorze płytek Plik->Drukuj->przycisk PDF) i przesłanie tego pliku do producenta wraz z gerberami. A potem są też ludźmi, to pomoże im się nie pomylić.

Operacje technologiczne, które należy wykonać podczas pracy z fotomaską SPF-VShch

1. Przygotowanie powierzchni.

a) czyszczenie proszkiem polerowanym (Marshalit) rozmiar M-40, spłukanie wodą

b) wytrawianie 10% roztworem kwasu siarkowego (10-20 s), płukanie wodą

c) suszenie w T = 80-90 gr.C.

d) sprawdzić - jeśli w ciągu 30 sek. na powierzchni pozostaje ciągły film - podłoże jest gotowe do użycia,

jeśli nie, powtórz wszystko jeszcze raz.

2. Aplikacja fotorezystu.

Fotomaska nakładana jest na laminator z rolkami T = 80 g. Ts. (patrz instrukcja pracy na laminatorze).

W tym celu rozgrzane podłoże (za szafą suszarniczą) jednocześnie z folią z rolki SPF kieruje się w szczelinę między rolkami, a folię polietylenową (matową) należy skierować na miedzianą stronę powierzchni. Po dociśnięciu folii do podłoża, rolki zaczynają się poruszać, podczas gdy folia polietylenowa jest usuwana, a warstwa fotorezystu nawijana jest na podłoże. Folia ochronna Lavsan pozostaje na wierzchu. Następnie folię SPF przycina się ze wszystkich stron do rozmiaru podłoża i utrzymuje w temperaturze pokojowej przez 30 minut. Ekspozycję pozostawia się na 30 minut do 2 dni w ciemności w temperaturze pokojowej.

3. Ekspozycja.

Ekspozycja przez fotomaskę odbywa się na instalacjach SKTSI lub I-1 z lampami UV typu DRKT-3000 lub LUF-30 z próżnią próżniową 0,7-0,9 kg / cm2. Czas ekspozycji (do uzyskania obrazu) jest regulowany przez samą instalację i dobierany eksperymentalnie. Szablon musi być dobrze dociśnięty do podłoża! Po ekspozycji przedmiot obrabiany jest trzymany przez 30 minut (dopuszcza się do 2 godzin).

4. Manifestacja.

Po ekspozycji przeprowadzany jest proces opracowywania wzoru. W tym celu z powierzchni podłoża usuwa się górną warstwę ochronną - folię lavsan. Następnie przedmiot obrabiany zanurza się w roztworze sody kalcynowanej (2%) o T = 35 g. Ts. Po 10 sekundach rozpoczyna się proces usuwania nieoświetlonej części fotorezystu za pomocą wacika piankowego. Czas manifestacji dobierany jest empirycznie.

Następnie podłoże usuwa się z wywoływacza, przemywa wodą, trawi (10 sek.) 10% roztworem H2SO4 (kwas siarkowy), ponownie wodą i suszy w suszarce w T=60°C.

Powstały wzór nie powinien się osypywać.

5. Wynikowy rysunek.

Powstały wzór (warstwa fotorezystu) jest odporny na trawienie w:

- Chlorek żelaza

- kwas chlorowodorowy

- siarczan miedzi

- aqua regia (po dodatkowym utwardzeniu)

i inne rozwiązania

6. Okres trwałości fotorezystu SPF-VShch.

Okres przechowywania SPF-VShch wynosi 12 miesięcy. Przechowywanie odbywa się w ciemnym miejscu w temperaturze od 5 do 25 gramów. Ts. Pionowy, owinięty w czarny papier.