Elektrofilna supstitucija u benzenskom prstenu. Tehnologija dobivanja stirena dehidrogenacijom etilbenzola

A) Halogeniranje. Reakcije elektrofilne supstitucije odvijaju se u prisutnosti katalizatora - klorida ili bromida aluminija ili željeza.

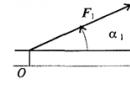

Kod halogeniranja homologa benzena obično se dobiva smjesa izomera, jer alkilni supstituenti su orijentanti tipa I. Općenito, proces je prikazan na dijagramu:

b ) Nitracija. Benzen i njegovi homolozi prilično lako tvore nitro derivate ako se ne koristi čista nitratna kiselina, već takozvana nitrirajuća smjesa - koncentrirani HNO 3 i H 2 SO 4:

nitrobenzen

trinitrotoluen

V) Alkiliranje. Kao što je gore spomenuto, Friedel-Craftsova alkilacija jedna je od glavnih laboratorijskih metoda za dobivanje homologa benzena:

Alkilacija alkenima naširoko se koristi u industriji. Ulogu katalizatora u ovom slučaju igra vodikov ion H+. Ne stvaraju se drugi proizvodi osim homologa benzena. Alkilacijom s etenom (etilenom) nastaje etilbenzen, a u slučaju propena (propilen) nastaje izopropilbenzen (kumen)

2 . Katalitičko hidrogeniranje benzen i njegovi homolozi nastaju pri povišenom tlaku pomoću katalizatora (Ni, Pt). U ovom slučaju, benzen se hidrogenira u cikloheksan, a, na primjer, metilbenzen (toluen) se hidrogenira u metilcikloheksan.

C6H5CH3 + 3H2C6H11CH3

3. Radikalne reakcije nastaju tijekom međudjelovanja arenskih para u teškim uvjetima (UV zračenje ili temperature reda veličine 500 o C). Treba napomenuti da benzen i njegovi homolozi različito reagiraju.

Kod benzena se ostvaruje radikalno pristupanje

Tijekom radikalnog kloriranja toluena, atomi vodika će se sukcesivno zamjenjivati prema mehanizmu radikalna supstitucija.

4. Oksidacija. Oksidacija je tipičnija za homologe benzena. Kad bi homolog imao samo jedan bočni lanac, tada bi produkt organske oksidacije bila benzojeva kiselina. U ovom slučaju, duljina i struktura lanca nisu važni. Kada se homolozi koji slijede nakon toluena oksidiraju s kalijevim permanganatom u kiseloj sredini, uz benzojevu kiselinu nastaje ugljična kiselina.

Neka svojstva stirena.

Kao što je gore spomenuto, stiren ne pripada arenima, budući da ima dvostruku vezu, a glavna vrsta kemijskih reakcija za njega bit će reakcije dodavanja, oksidacije i polimerizacije.

Dakle, stiren lako reagira s bromnom vodom, obezbojivši je, što je kvalitativna reakcija na dvostruku vezu:

Hidrogenacija stirena na nikalnom katalizatoru odvija se prema istoj shemi:

Oksidacija stirena provodi se hladnom vodenom otopinom kalijevog permanganata, produkt oksidacije bit će aromatski dihidrični alkohol:

Kada se oksidira vrućom otopinom kalijevog permanganata u prisutnosti sumporne kiseline, nastat će benzojeva kiselina i ugljikov dioksid.

Važna reakcija od velike praktične važnosti je reakcija polimerizacije stirena:

Vinilna skupina je orijentant tipa I, pa će daljnja katalitička supstitucija (na primjer, s haloalkanima) ići na orto i para položaj.

7.3.Primjeri rješavanja problema

Primjer 21. Gustoća ozona plinske smjese koja se sastoji od benzena i vodikove pare je 0,2. Nakon prolaska kroz kontaktni aparat za sintezu cikloheksana, vrijednost te relativne gustoće bila je 0,25. Odredite volumni udio para cikloheksana u konačnoj smjesi i praktično iskorištenje cikloheksana.

Riješenje:

1) Odredite molarnu masu izvorne smjese:

M cm = D(O 3)∙M (O 3) = 0,2∙ 48 = 9,6 g/mol.

2) Molarna masa konačne smjese je 0,25 ∙ 48 = 12 g/mol.

3) Odredite molarni omjer komponenata u izvornoj smjesi

M cm = φ∙M(benzo.) + M(vodik) ∙(1-φ), gdje je φ molarni (volumenni) udio benzena

9,6 = 78φ + 2(1 –φ); 7,6 = 76φ; φ =0,1.

To znači da je volumni udio vodika 0,9.

Dakle, vodik je u suvišku, računamo pomoću benzena.

4) Količina početne smjese neka bude 1 mol.

Tada je n(C 6 H 6) = 0,1 mol, n(H 2) = 0,9 mol,

a masa početne smjese je m cm = 1∙9.6 = 9.6 g.

Označimo količinu izreagiranog benzena –z(mol) i

Napravimo kvantitativnu bilancu ove reakcije.

C6H6 + 3 H2 = C6H12

Bio je 0,1 0,9 0

Reagirao z 3 z z

Napišimo ove podatke radi praktičnosti u obliku tablice:

5) Odredite ukupnu količinu tvari u konačnoj reakcijskoj smjesi:

n(con) = 0,1 – z + 0,9 – 3z + z = 1 - 3 z.

Budući da se ukupna masa tvari u kontaktnom aparatu nije promijenila,

tada je n(kon) = m cm / M (konačno) = 9,6/12 = 0,8 mol.

6) Tada je 1 – 3z = 0,8; 3 z = 0,2; z= 0,067.

U ovom slučaju, volumni udio cikloheksana je 0,067/0,8 = 0,084.

7) Teoretska količina cikloheksana je 0,1 mol; količina nastalog cikloheksana je 0,067 mol. Praktično rješenje

η = 0,067/0,1 = 0,67 (67,0%).

Odgovor: φ(cikloheksan) = 0,084. η = 0,067/0,1 = 0,67 (67,0%).

Primjer 22. Za neutralizaciju smjese aromatskih kiselina dobivenih oksidacijom smjese etilbenzena i njegovih izomera potreban je volumen otopine natrijevog hidroksida pet puta manji od minimalnog volumena iste otopine potrebnog da apsorbira sav ugljikov dioksid dobiven spaljivanjem. isti dio smjese izomera. Odredite maseni udio etilbenzena u početnoj smjesi.

Riješenje:

1) Etilbenzen - C6H5C2H5. M = 106 g/mol; njegovi izomeri su dimetilbenzeni, koji imaju istu molekulsku formulu C 6 H 4 (CH 3) 2 i istu molarnu masu kao etilbenzen.

Neka je količina etilbenzena x(mol), a količina smjese dimetilbenzena y(mol).

2) Napišimo jednadžbe reakcije oksidacije etilbenzena i njegovih izomera:

5C 6 H 5 C 2 H 5 + 12KMnO 4 + 18H 2 SO 4 5C 6 H 5 COOH + 5CO 2 +

5C 6 H 4 (CH 3) 2 + 12KMnO 4 + 18 H 2 SO 4 5C 6 H 4 (COOH) 2 +

12MnSO4 + 6K2SO4 + 28H20

Očito, količine benzojeve kiseline i smjese ftalnih kiselina također su x odnosno y.

3) Jednadžbe za neutralizaciju nastalih organskih kiselina:

C6H5COOH + NaOH = C6H5COONa + H2O

C 6 H 4 (COOH) 2 + 2NaOH = C 6 H 4 (COONa) 2 + 2 H 2 O

Iz ovih jednadžbi proizlazi da je ukupna količina lužine upotrijebljena za

neutralizacija smjese kiselina n(ukupno) = x + 2 y

4) Razmotrimo jednadžbe za izgaranje ugljikovodika, uzimajući u obzir da su sve

imaju molekulsku formulu C8H10.

C 6 H 5 C 2 H 5 + 10,5 O 2 8 CO 2 + 5 H 2 O

C 6 H 4 (CH 3) 2 + 10,5 O 2 8 CO 2 + 5 H 2 O

5) Iz ovih jednadžbi proizlazi da je ukupna količina ugljičnog dioksida nakon izgaranja početne mješavine arena n(CO 2) = 8x + 8y

6) Budući da je potrebna minimalna količina lužine, neutralizacija se odvija stvaranjem kisele soli:

NaOH + CO 2 = NaHCO 3

Dakle, količina lužine za neutralizaciju CO 2 također je jednaka

8x + 8g. U ovom slučaju, 8x + 8y = 5(x + 2y); y = 1,5x. x =2/3y 7) Izračunavanje masenog udjela etilbenzena

ω(etilbenzen) = m(etilbenzen)/m(ukupno) = 106x/(106x +106y) =

1/ (1 +1,5) = 0,4 .

Odgovor: ω (etilbenzen) = 0,4 = 40%.

Primjer 23. Smjesa toluena i stirena spaljena je u višku zraka. Propuštanjem produkata izgaranja kroz višak vapnene vode nastalo je 220 g taloga. Odredite masene udjele komponenata u izvornoj smjesi ako je poznato da se može dodati

2,24 L HBr (n.o.).

Riješenje:

1) Samo stiren reagira s bromovodikom u omjeru 1:1.

C8H8 + HBr = C8H9Br

2) Količina bromovodikove tvari

n(HBr) = n(C8H8) = 2,24/22,4 = 0,1 mol.

3) Napišimo jednadžbu reakcije izgaranja stirena:

C8H8 + 10028CO2 + 4H20

Prema jednadžbi reakcije, izgaranjem 0,1 mola stirena nastaje 0,8 mola ugljičnog dioksida.

4) Ugljični dioksid reagira s viškom kalcijevog hidroksida također u

molarni omjer 1:1 uz stvaranje taloga kalcijevog karbonata:

Ca(OH) 2 + CO 2 = CaCO 3

5) Ukupna količina kalcijevog karbonata je

n(CaCO3) = m(CaCO3)/ M(CaCO3) = 220/100 = 2,2 mol.

To znači da je pri izgaranju ugljikovodika nastalo i 2,2 mol CO 2, od

od čega 0.8 mol nastaje izgaranjem stirena.

Tada je udio toluena 2,2 - 0,8 = 1,4 mol CO 2.

6) Jednadžba izgaranja toluena:

C 7 H 8 + 9 O 2 7 CO 2 + 4 H 2 O

Količina toluena je 7 puta manja od količine ugljičnog dioksida:

n(toluen) = 1,4/7 = 0,2 mol.

7) Masa stirena m(wash) = n(wash)∙M(wash) = 0,1∙104 =10,4(g);

masa toluena m(tol) = n(tol)∙M(tol) =0,2∙92 = 18,4(g).

8) Ukupna masa smjese ugljikovodika je 10,4 + 18,4 = 28,8 (g).

maseni udio stirena: ω = 10,4/ 28,8 = 0,361;

maseni udio toluena ω=0.639.

Odgovor: ω(stiren) = 0,361 = 36,1%; ω(toluen)=0,639=63,9%.

7.4. Zadaci i vježbe za samostalno rješavanje

189 . Nacrtajte grafički formule svih izomera arena opće formule C 9 H 12. Imenujte te spojeve.

190 . Dobiti a) meta-nitrotoluen iz metana, b) stiren iz etana, c) benzil alkohol iz n-heptana, koristeći bilo koje anorganske tvari i katalizatore

191. Prepoznajte sljedeće spojeve: a) benzen, stiren, toluen; b) heksen, cikloheksan, toluen; c) etilbenzen, stiren, fenol.

192. Provedite lanac transformacija:

koks HCl Cact CH 3 Cl Cl 2.

a) CaCO 3 A B C D E

1000 o 500 o FeCl3 UV

NaOH C2H4Br2KOH KMnO4

b) natrijev benzoat A B C D E

rafting H + UV alkohol H 2 O

t KMnO 4 C 2 H 5 Cl Cl 2 KOH

c) n-heptan A B C D E

Cr 2 O 3 H + AlCl 3 UV H 2 O

193 . Ugljikovodik C 9 H 12 reagirao je s bromom pri zagrijavanju. Kao rezultat, dobiven je spoj sastava C9H5Br7. Napiši strukturne formule svih ugljikovodika koji mogu dati ovaj rezultat. Obrazložite svoj odgovor.

194. Nacrtajte strukturnu formulu najbližeg homologa stirena koji ima cis- i trans-izomere. Navedite tipove hibridizacije ugljikovih atoma u ovom spoju.

195. U kojoj od sljedećih tvari svi ugljikovi atomi imaju sp 2 hibridizaciju: toluen, 1,3 butadien, cikloheksan, etilbenzen, stiren, benzen?

196. Dobijte etilbenzen iz etanola bez upotrebe drugih organskih reagensa. Mogu se koristiti bilo koje anorganske tvari i katalizatori.

197. Navedi redoslijed reakcija kojima se iz kumola može dobiti izoftalna kiselina (1,3 benzendikarboksilna kiselina).

198. a) Koliko izomera ima aren čija molekula sadrži 58 protona? Nacrtaj i imenuj te izomere.

b) Ima li aren, čija molekula sadrži 50 elektrona, izomere? Obrazložite svoj odgovor

199. Tijekom ciklotrimerizacije acetilena pri 500 o C nastala je plinska smjesa gustoće zraka 2,24. Izračunajte praktično iskorištenje benzena.

200. Kao rezultat ciklotrimerizacije acetilena pri 500 o C i tlaku od 1013 kPa, nakon hlađenja, dobiveno je 177,27 ml tekućine gustoće 0,88 g/ml. Odredite volumen potrošenog acetilena u uvjetima sinteze ako je praktično iskorištenje bilo 60%.

201 . Tijekom katalitičke dehidrociklizacije oslobođeno je 80 g n-heptana

67,2 litre vodika (n.o.). Izračunajte praktični prinos dobivenog proizvoda.

202. Ugljikovodik obezbojuje bromnu vodu i, kada je izložen zakiseljenoj otopini KMnO 4, stvara benzojevu kiselinu uz oslobađanje ugljičnog dioksida.Kada se tretira s viškom amonijačne otopine srebrovog oksida, opaža se oslobađanje bijelog taloga. Na sobnoj temperaturi izvorni ugljikovodik je tekući, a maseni udio vodika u njemu je 6,9%. Prepoznajte ugljikovodik.

203. Mješavina benzena i cikloheksena s molarnim udjelom benzena od 80 % obezboji 200 g 16 %-tne otopine broma u ugljikovom tetrakloridu. Kolika masa vode nastaje kada ista masa smjese izgori u kisiku?

204. Reakcijom nitriranja benzena s viškom smjese za nitriranje dobiveno je 24,6 g nitrobenzena. Koliki je volumen benzena (gustoće 0,88 g/ml) reagirao?

205 . Nitriranjem jednog od arena mase 31,8 g nastao je samo jedan nitro derivat mase 45,3 g. Odredite formulu arena i produkta nitracije.

206 . Smjesa benzena i cikloheksana mase 5 g reagira s bromom (u mraku i bez zagrijavanja) u prisutnosti željezovog (III) bromida. Volumen oslobođenog bromovodika bio je 1,12 litara (br.). Odredite sastav smjese u masenim udjelima.

207. Izračunajte masu brombenzena koji će se dobiti reakcijom 62,4 g benzena s 51,61 ml broma gustoće 3,1 g/ml u prisutnosti željezovog(III) bromida, ako je iskorištenje 90% od teorijskog.

208 . Katalitičkim bromiranjem 50 ml toluena (gustoće 0,867 g/ml) uz iskorištenje 75% dobivena je smjesa dvaju monobrom derivata i plina koji je propušten kroz 70 g 40% otopine butena-1 u benzen.Odredite masene udjele tvari u nastaloj otopini.

209. Kao rezultat bromiranja 46 g toluena na svjetlu, dobivena je smjesa mono- i dibromo derivata. Volumen ispuštenog plina bio je 17,92 l (n.s.) Koliki je volumen 10% otopine natrijeva karbonata

(gustoće 1,1 g/ml) reagirao s razvijenim plinom ako su molarne koncentracije kisele soli i bromovodika u dobivenoj otopini jednake.

210. Plin koji se oslobađa tijekom proizvodnje bromobenzena iz 44,34 ml benzena (gustoće 0,88 g/ml) reagira s 8,96 litara izobutilena. Iskorištenje bromobenzena bilo je 80% od teoretskog, a reakcija s izobutilenom provedena je sa 100% iskorištenjem. Koji su spojevi nastali u ovom slučaju? Izračunajte njihove mase.

211. Koliki će volumen 10%-tne otopine natrijevog hidroksida gustoće 1,1 g/ml biti potreban za neutralizaciju plina koji se oslobađa tijekom priprave brombenzena iz 31,2 g benzena?

212 . Kada 5,2 g određenog ugljikovodika izgori u suvišku kisika, nastaje 8,96 litara ugljičnog dioksida (n.c.). Odredite pravu formulu tvari ako je relativna gustoća njezine pare u odnosu na helij 26.

213 . Izgorjela je smjesa stirena i etilcikloheksana koja može reagirati s 4,48 litara klorovodika (n.o.). Dobiveno je 134,4 g smjese vode i ugljičnog dioksida. Odredite volumen kisika potreban za spaljivanje istog dijela smjese.

214 . Masa smjese toluena i stirena je 29,23 puta veća od mase vodika potrebnog za potpunu katalitičku hidrogenaciju početne smjese. Odredi količinski omjer sastojaka smjese.

215 . Smjesa benzena, toluena i etilbenzena mase 13,45 g oksidirana je kalijevim permanganatom u kiseloj sredini. Pritom je nastalo 12,2 g benzojeve kiseline i 1,12 l (n.s.) ugljičnog dioksida. Odredite masene udjele ugljikovodika u početnoj smjesi.

216. Pri izgaranju 23,7 g smjese benzena i etilbenzola utrošen je volumen kisika 1,2917 puta veći od ukupnog volumena ugljičnog dioksida. Odredite masene udjele tvari u početnoj smjesi, kao i masu taloga koji nastaje kada produkti izgaranja prolaze kroz višak otopine vapnene vode.

217. Kad se 26,5 g 1,4-dimetilbenzena oksidira vrućom neutralnom otopinom kalijeva permanganata, istaloži se 66,55 g taloga. Odredite koji je dio izvorne tvari oksidiran.

218. Etilbenzol, mase 42,4 g, tretiran je prvo s viškom zakiseljene otopine kalijevog permanganata, a zatim s još većim suviškom otopine KOH. Zatim je voda uparena, a suhi ostatak je kalciniran. Nakon kondenzacije pare dobiveno je 26,59 ml bezbojne tekućine gustoće 0,88 g/ml. Odrediti praktični prinos proizvoda.

219. Smjesa stirena i dimetilcikloheksana, koja može obezbojiti 320 g 5% bromne vode, spaljena je na zraku. Dobiveno je 67,2 g smjese vode i ugljičnog dioksida. Izračunajte volumen zraka utrošenog za izgaranje ako je volumni udio kisika 20%.

220. U jednoj od arena maseni udio neutrona je 54,717%. Prepoznaj arene, nacrtaj i imenuj njihove izomere.

221. Odredite pravu formulu ugljikovodika ako je masa jedne molekule 17,276. 10 -23 g, a maseni udio vodika je 7,69%.

222. Relativna gustoća pare ugljikovodika u odnosu na neon je 6. Poznato je da ugljikovodik ne reagira s bromnom vodom, oksidira se zakiseljenom otopinom kalijeva permanganata u tereftalnu (1,4-benzendikarboksilnu) kiselinu, a broj ugljikovih atoma je 75% od broja vodikovih atoma. Prepoznajte ugljikovodik.

223. Kolika će masa toluena biti potrebna da se dobije 113,5 g trinitrotoluena ako je prinos proizvoda 82% od teorijskog?

224. Koliki volumen benzena (gustoće 0,88 g/ml) se može dobiti iz 33,6 litara acetilena?

225. Za dobivanje izopropilbenzena uzeli smo 70,0 ml 2-brompropana gustoće 1,314 g/ml i 39 g benzena. Volumen dobivenog izopropilbenzena bio je 55,5 ml (gustoća 0,862 g/ml). Izračunajte prinos izopropilbenzena.

Poglavlje 8. ALKOHOLI

Alkoholi su hidroksi derivati ugljikovodika u kojima –OH skupina nije izravno vezana na ugljikove atome aromatskog prstena.

Po broju hidroksilnih skupina razlikuju se monohidrični i polihidrični alkoholi.

(dvoatomne, troatomne i s velikim brojem hidroksilnih skupina). Na temelju prirode ugljikovodičnog radikala, alkoholi se dijele na zasićene, nezasićene, cikličke i aromatske. Alkoholi u kojima se hidroksilna skupina nalazi na primarnom ugljikovom atomu nazivaju se primarni, oni na sekundarnom ugljikovom atomu sekundarni, a oni na tercijarnom ugljikovom atomu tercijarni.

Na primjer:

butanol-1 butanol-2 2-metil-propanol-2

(primarni) (sekundarni) (tercijarni)

alilni alkohol etilen glikol glicerin

(nezasićeni alkohol) (dihidrični alkohol) (trihidrični alkohol)

ciklopentanol benzil alkohol

(ciklički alkohol) (aromatični alkohol)

8.1. Priprema alkohola

1. Hidratacija alkena u kiselom mediju:

R 1 −CH=CH−R 2 + H 2 O(H +) R 1 −CH 2 −CH(OH) −R 2

Na primjer:

CH 2 =CH 2 + H 2 O(H +) CH 3 – CH 2 (OH)

2. Hidroliza alkil halida u kiseloj ili alkalnoj sredini:

CH 3 −CH 2 −CH 2 −Br +NaOH(H 2 O) CH 3 −CH 2 −CH 2 −OH +NaBr

3. Hidroliza estera:

a) u kiseloj sredini

CH 3 COOC 2 H 5 + H 2 O(H +) = CH 3 COOH + C 2 H 5 OH

b) alkalna hidroliza (saponifikacija)

CH 3 COOC 2 H 5 + NaOH(H 2 O) CH 3 COONa + C 2 H 5 OH

Alkilacija je proces uvođenja alkilnih skupina u molekule organskih i nekih anorganskih tvari. Ove reakcije su od vrlo velike praktične važnosti za sintezu aromatskih spojeva alkiliranih u jezgru, izoparafina, mnogih merkaptana i sulfida, amina, tvari s eterskom vezom, elementarnih i organometalnih spojeva, proizvoda prerade α-oksida i acetilena. Procesi alkilacije često su međukoraci u proizvodnji monomera, deterdženata itd.

KARAKTERISTIKE PROCESA ALKILACIJE

Klasifikacija reakcija alkilacije. Najracionalnija klasifikacija procesa alkilacije temelji se na tipu novostvorene veze.

AlkilijarakAcijaPoatom ugljik(C-alkilirocija) sastoji se od zamjene atoma vodika koji se nalazi na atomu ugljika s alkilnom skupinom. Parafini su sposobni za ovu supstituciju, ali alkilacija je najtipičnija za aromatske spojeve (Friedel-Craftsova reakcija):

Alkiliranje atomomkisikIsumpor(O- iS-alkilacija) je reakcija u kojoj se alkilna skupina veže na atom kisika ili sumpora:

Alkiliranje pomoćuatom dušik (N-alkilacija) sastoji se od zamjene atoma vodika u amonijaku ili aminima s alkilnim skupinama. Ovo je najvažnija metoda za sintezu amina:

Kao i kod reakcija hidrolize i hidratacije, N-alkilacija se često klasificira kao amonoliza (ili aminoliza) organskih spojeva.

Alkiliranje Poatomi drugi elementi(Si-, Pb-, A1-alkilacija) je najvažniji put za dobivanje elementarnih i organometalnih spojeva, kada je alkilna skupina izravno vezana na heteroatom:

Druga klasifikacija reakcija alkilacije temelji se na razlikama u strukturi alkilne skupine uvedene u organski ili anorganski spoj.

Alkilinska skupina može biti zasićena alifatska (npr. etil i izopropil) ili ciklička. U potonjem slučaju, reakcija se ponekad naziva cikloalkilacija:

Kada se uvede fenilna ili općenito arilna skupina, stvara se izravna veza s ugljikovim atomom aromatskog prstena - arilacija:

Uvođenje vinilne skupine (vinilacija) zauzima posebno mjesto i provodi se uglavnom uz pomoć acetilena:

Najvažnija reakcija za uvođenje supstituiranih alkilnih skupina je proces β-oksialkobilicaIjarakania(u posebnom slučaju oksistilacija), pokrivajući širok raspon reakcija olefin oksida:

Sredstva za alkiliranje i katalizatori.

Preporučljivo je podijeliti sva sredstva za alkiliranje u sljedeće skupine prema vrsti veze koja se u njima prekida tijekom alkilacije:

nezasićeni spojevi (olefini i acetilen), u kojima je prekinuta π-elektronska veza između atoma ugljika;

klorirani derivati s dovoljno pokretljivim atomom klora koji se može zamijeniti pod utjecajem različitih sredstava;

alkoholi, eteri i esteri, posebno olefin oksidi, u kojima se veza ugljik-kisik prekida tijekom alkilacije.

olefini(etilen, propilen, buteni i trimeri višeg propilena) su od primarne važnosti kao alkilirajuća sredstva. Zbog niske cijene nastoje ih koristiti u svim slučajevima gdje je to moguće. Našli su svoju glavnu primjenu u C-alkilaciji parafina i aromatskih spojeva. Nisu primjenjivi za N-alkilaciju i nisu uvijek učinkoviti za S- i O-alkilaciju i sintezu organometalnih spojeva.

Alkilacija s olefinima u većini slučajeva odvija se putem ionskog mehanizma kroz intermedijarno stvaranje karbokationa i katalizirana je protonskim i aprotonskim kiselinama:

Reaktivnost olefina u reakcijama ovog tipa određena je njihovom sklonošću stvaranju karbokacija:

To znači da produljenje i grananje ugljikovog lanca u olefinu značajno povećava njegovu sposobnost alkiliranja

Derivati klora su alkilirajuća sredstva s najširim spektrom djelovanja. Prikladni su za C-, O-, S- i N-alkilaciju i za sintezu većine elementarnih i organometalnih spojeva. Primjena kloriranih derivata racionalna je za one procese u kojima se ne mogu zamijeniti olefinima ili kada su klorirani derivati jeftiniji i dostupniji od olefina.

Alkilirajući učinak derivata klora očituje se u tri različite vrste interakcija: u elektrofilnim reakcijama, tijekom nukleofilne supstitucije i u procesima slobodnih radikala. Mehanizam elektrofilne supstitucije karakterističan je uglavnom za alkilaciju na ugljikovom atomu, ali za razliku od olefina, reakcije kataliziraju samo aprotonske kiseline (aluminijevi i željezni kloridi). U graničnom slučaju, proces se odvija uz međuformiranje karbokationa

stoga reaktivnost alkil klorida ovisi o polarizaciji C-C1 veze ili o stabilnosti karbokationa i raste s produljenjem i grananjem alkilne skupine: CH3-CH 2 C1< (СН 3) 2 СНС1 < (СН 3) 3 СС1

Alkoholi i eteri sposobni za reakcije C-, O-, N- i S-alkilacije. U etere također spadaju olefin oksidi, koji su unutarnji eteri glikola, a od svih etera jedino se olefin oksidi praktično koriste kao alkilirajuća sredstva. Alkoholi se koriste za O- i N-alkilaciju u slučajevima kada su jeftiniji i dostupniji od kloriranih derivata. Za raskid njihove veze alkil-kisik potrebni su katalizatori kiselog tipa:

ALKILACIJA NA UGLJIKOVOM ATOMU

Procesi ovog tipa uključuju praktično važne reakcije alkilacije aromatskih spojeva u jezgru i reakcije alkilacije parafina. Općenitije, oni se mogu podijeliti u procese alkilacije na aromatskim i zasićenim atomima ugljika

Mehanizam reakcije. Kao alkilirajuća sredstva u industriji koriste se uglavnom klorirani derivati i oleini. Upotreba alkohola je manje učinkovita, jer se tijekom alkiliranja s alkoholima aluminijev klorid razgrađuje, a protonske kiseline se razrjeđuju nastalom vodom. U oba slučaja dolazi do deaktivacije katalizatora, što uzrokuje njegovu veliku potrošnju.

Pri reakciji s kloriranim derivatima ili olefinima, AlCl 3 se troši samo u katalitičkim količinama. U prvom slučaju aktivira atom klora, stvarajući visoko polarizirani kompleks ili karbokation, koji se javlja kod olefina samo u prisutnosti kokatalizatora - HC1:

Zapravo, tijekom katalize kompleksom aluminijevog klorida s ugljikovodikom, proton potreban za to već je prisutan u obliku α-kompleksa. Prenosi se na molekulu olefina, a nastali karbokation napada aromatski spoj, pri čemu se cijela reakcija odvija u sloju katalitičkog kompleksa koji kontinuirano izmjenjuje svoje ligande sa slojem ugljikovodika. Rezultirajući karbokation (ili visoko polarizirani kompleks) zatim napada aromatsku jezgru, a reakcija se odvija kroz intermedijarni r-kompleks i karbokation, nakon čega slijedi brzi stadij apstrakcije protona:

Struktura alkilne skupine u dobivenom produktu određena je pravilom o međunastajanju najstabilnijeg karbokationa (tert-> drugi-> ponovno-). Dakle, u slučaju nižih olefina, primarni alkilbenzen (etilbenzen) nastaje samo iz etilena, sekundarni alkilbenzen nastaje iz propilena (izopropilbenzen), a tert-butilbenzen nastaje iz izobutena:

Međutim, tijekom alkilacije s višim olefinima i kloriranim derivatima uočava se izomerizacija alkilnih skupina, koja se događa prije alkilacije, budući da alkilbenzeni za to više nisu sposobni. Ta se izomerizacija odvija u smjeru međunastajanja najstabilnijeg karbokationa, ali bez poremećaja ugljikovog kostura alkilne skupine, već samo uz pomicanje reakcijskog središta. Kao rezultat, smjesa sec-alkilbenzena dobiva se iz kloriranih derivata i olefina s ravnim lancem ugljikovih atoma

a među spojevima razgranatog lanca – pretežno tercijarni alkilbenzeni.

Utjecaj strukture aromatskog spoja tijekom reakcija alkilacije općenito je isti kao i tijekom drugih procesa elektrofilne supstitucije u aromatski prsten, ali ima svoje karakteristike. Reakcija alkilacije karakterizirana je relativno niskom osjetljivošću na supstituente koji doniraju elektron u jezgri. Dakle, aktivirajući utjecaj alkilnih skupina i kondenziranih jezgri tijekom katalize reakcije A1C1 3 mijenja se kako slijedi (za benzen, vrijednost se uzima kao 1):

Supstituenti koji privlače elektrone snažno deaktiviraju aromatski prsten. Klorbenzen alkilira približno 10 puta sporije od benzena, a karbonilne, karboksi, cijano i nitro skupine dovode do potpune deaktivacije aromatskog prstena, zbog čega odgovarajući derivati uopće nisu sposobni za alkilaciju. To čini reakciju alkilacije značajno različitom od drugih procesa supstitucije u aromatskom prstenu, kao što su kloriranje i sulfoniranje.

Pravila orijentacije alkilacije općenito su slična drugim reakcijama elektrofilne aromatske supstitucije, ali struktura produkta može značajno varirati ovisno o katalizatorima i uvjetima reakcije. Dakle, supstituenti koji doniraju elektrone i atomi halogena usmjeravaju daljnju supstituciju pretežno na par- I orto-položaju, međutim, pod strožim uvjetima, a posebno kad je kataliziran aluminijevim kloridom, dolazi do izomerizacije homologa benzena s intramolekulskom migracijom alkilnih skupina i stvaranjem ravnotežnih smjesa u kojima prevladavaju termodinamički stabilniji izomeri.

Sekvencijalna alkilacija. Kod alkilacije aromatskih spojeva u prisutnosti bilo kojeg katalizatora dolazi do sekvencijalne zamjene vodikovih atoma uz stvaranje smjese proizvoda različitih stupnjeva alkilacije. Na primjer, metilacija i etilacija benzena dovodi do proizvodnje heksaalkilbenzena

propilacija – za dobivanje tetraizopropilbenzena itd. Svaka od reakcija pri umjerenim temperaturama praktički je ireverzibilna. Dakle, konstante ravnoteže za sintezu etilbenzena iz etilena i benzena na 0, 200 i 500 °C su 6-10 11, 2,2-10 4 i 1,9, redom. Međutim, s AlCl3 katalizom i prilično teškim uvjetima katalize s aluminosilikatima i zeolitima, dolazi do reverzibilne transalkilacijske reakcije (disproporcioniranja) s međumolekularnom migracijom alkilnih skupina:S istim katalizatorima, gore razmotrena reverzibilna izomerizacija također se događa s intramolekularnom migracijom alkilnih skupina, zbog čega meta-izomer prevladava među dialkilbenzenima, 1,3,5-izomer prevladava među trialkilbenzenima, itd.:

Sposobnost migriranja alkilnih skupina mijenja se sljedećim nizom (CH 3) 3 C > (CH 3) 2 CH > CH 3 -CH 2 > CH 3, a s aktivnim kompleksom aluminijevog klorida te se reakcije odvijaju dosta brzo već pri sobnoj temperaturi, dok Dok metilbenzeni zahtijevaju produljeno zagrijavanje.

Tako je tijekom katalize s protonskim kiselinama, te pod blažim uvjetima s drugim katalizatorima, sastav produkata alkilacije određen kinetičkim čimbenicima, a s AlC1 3 i pod težim uvjetima katalize s aluminosilikatima i zeolitima, ravnotežni sastav izomera i sekvencijalni produkti alkilacije mogu se konačno utvrditi. Ovo je od velike važnosti pri odabiru optimalnog molarnog omjera reagensa tijekom alkilacije, određenog ekonomskim troškovima stvaranja polialkilbenzena i povrata viška benzena.

Nuspojave. Uz prethodno razmatrano obrazovanje

Tijekom alkilacije polialkilbenzena, stvaranje smole, razaranje alkilnih skupina i polimerizacija olefina su nepoželjni.

Stvaranje smole sastoji se od proizvodnje kondenziranih aromatskih spojeva s visokim vrelištem. Od sličnih proizvoda pri alkiliranju benzena nađeni su diarilalkan, triarilindani, diarilefini i dr. Pri alkiliranju naftalena dobiva se više smole, a u njoj se nalaze dinaftil i druge tvari s kondenziranim prstenovima. Stvaranje smole postaje posebno značajno s porastom temperature.

Isti uvjeti dovode do nepoželjnog razaranja alkilnih skupina i stvaranja nusproizvoda alkilbenzena s kraćom alkilnom skupinom. Dakle, kada reagira s propilenom, etilbenzen se proizvodi kao nusproizvod, s etilenom - toluen, itd. Takvo uništavanje je posebno vidljivo tijekom alkilacije s alkil halogenidima i olefinima s dovoljno dugim ugljikovim lancem. Razaranje se vjerojatno događa u fazi cijepanja karbokationa nastalog iz alkilirajućeg sredstvaKonačno, stvaranje polimera nastaje kao rezultat sekvencijalne interakcije karbokationa s olefinom:

Polimeri imaju malu molekulsku težinu, a njihov nastanak je potisnut prisutnošću viška aromatskih ugljikovodika kada se smanji koncentracija olefina u tekućoj fazi.

Kinetika procesa. Sama reakcija alkiliranja s reaktivnim kompleksom aluminijevog klorida odvija se vrlo brzo, jako se ubrzava mehaničkim miješanjem ili intenzivnim mjehurićima plinovitih olefina kroz reakcijsku masu i odvija se u području difuzije ili blizu nje. Njegova brzina raste s povećanjem tlaka, ali malo ovisi o temperaturi, ima nisku energiju aktivacije. Pritom ostaje uobičajena ovisnost u reaktivnosti olefina - jača od razlike u njihovoj topljivosti. Očigledno, ograničavajući stupanj je difuzija olefina kroz granični film katalitičkog kompleksa aluminij klorida, u kojem se odvijaju sve reakcije. Nasuprot tome, transalkilacija se odvija mnogo sporije i značajno ubrzava s povećanjem temperature, budući da ima aktivacijsku energiju od ~6 ZkJ/mol.

Obje se reakcije usporavaju postupnim dezaktiviranjem katalizatora, ali brzina transalkilacije posebno naglo pada. Kao rezultat toga, značajna količina polialkilbenzena će se akumulirati u reakcijskoj smjesi, koja neće imati vremena da uđe u reverzibilnu reakciju transalkilacije.

Da bi se to izbjeglo, potrebno je ograničiti dovod reagensa, pa je stoga mogućnost intenziviranja procesa ograničena najsporijom reakcijom transalkilacije.

Osim nečistoća reagensa, na deaktivaciju katalizatora utječe i nakupljanje nekih nusproizvoda alkilacije koji mogu čvrsto vezati AlC1 3 ili formirati stabilne σ-komplekse koji teško predaju svoj proton molekuli olefina. Takve tvari na niskim temperaturama, kada se transalkilacija odvija sporo, su polialkilbenzeni, a na visokim temperaturama - policiklički aromatski spojevi i smole. Kao rezultat toga, pokazalo se da se optimalni učinak i potrošnja katalizatora u proizvodnji etil- i izopropilbenzena postižu na određenoj prosječnoj temperaturi ("100°C"), kada se transalkilacija odvija prilično brzo, ali još uvijek je malo policikličke tvari koje deaktiviraju katalizator.

Pri sintezi spojeva s dužom alkilnom skupinom izbor temperature ograničen je sporednom reakcijom destrukcije, a pri pripravi alkilnaftalena procesima kondenzacije i smolanja. U tim slučajevima njezin je optimum 30-50 °C, a tijekom alkilacije naftalena selektivnost se može dodatno povećati korištenjem otapala. To se objašnjava činjenicom da u reakcijskom sustavu

Stvaranje smole je drugog reda u naftalenu ili jal-kilnaftalenu, a glavna reakcija je prvog reda. Kao rezultat toga, selektivnost za alkilnaftalen raste sa smanjenjem koncentracije naftalena.

Tehnološke osnove procesa

Budući da se reakcija transalkilacije odvija u alkilatoru istovremeno s alkilacijom, da bi se ti procesi izveli zajedno, frakcija DEB-ova (PAB-ova), odvojena od reakcijske mase tijekom rektifikacije, također se dovodi u alkilator zajedno s benzenom i etilenom.

Budući da se ovaj proces odvija u difuzijskom području, potrebno je upotrijebiti bubboter za povećanje faznog međusklopa;

Reakcija se odvija uz oslobađanje topline, stoga je potrebno odvesti toplinu, što se postiže isparavanjem benzena;

Za dublju pretvorbu etilena potrebno je koristiti povećani tlak;

Reakcija alkilacije je sekvencijalna reakcija, pa je za povećanje selektivnosti potrebno održavati omjer benzen:etilen = 3:1 mol;

Aluminijev klorid je slab katalizator, pa katalitički kompleks treba pripremiti unaprijed.

Etilbenzen se proizvodi alkilacijom benzena s etilenom. Proces alkilacije benzena etilenom je katalitički, odvija se na temperaturi u rasponu od 125-138 0 C i tlaku od 0,13-0,25 MPa (1,3-2,5 kgf/cm 2), s toplinskim učinkom od 108 kJ. /mol.

Doziranje sirovina igra glavnu ulogu u proizvodnji etilbenzola. Benzen se dovodi u količini koja odgovara utvrđenom molarnom omjeru benzena i etilena 2,8-3,6: 1. Ako je omjer benzena i etilena narušen, koncentracija etilbenzena u reakcijskoj masi se smanjuje.

Sušenje sirovina ima visoke zahtjeve, jer vlaga dovodi do dezaktivacije katalizatora i posljedično do njegove potrošnje. Preporuča se održavanje sadržaja vlage u benzenu koji se isporučuje na alkilaciju na razini od 0,002% (tež.). Da bi se to postiglo, početni i povratni benzen suše se azeotropnom rektifikacijom.

Reakcijska masa (alkilat) nastala tijekom procesa alkilacije sadrži u prosjeku:

– 45-60% mase neizreagiranog benzena;

– 26-40% težine etilbenzena;

– 4-12% težine PAB-a (frakcija DEB).

Korozija u proizvodnji etilbenzena posljedica je prirode katalizatora aluminijevog klorida koji se koristi za alkilaciju i inicijatora procesa - etil klorida.

Produkti alkilacije, zbog prisutnosti klorovodika u sebi, imaju izražena korozivna svojstva, koja se pojačavaju na temperaturama iznad 70 0 C

2.4 Opis dijagrama tijeka proizvodnje

Proces alkilacije benzena s etilenom provodi se u alkilatoru poz. R-1 pri temperaturi od 125 - 138 0 C i tlaku od 0,13 - 0,25 MPa (1,3 - 2,5 kgf/cm2). Kada se tlak u alkilatoru poveća, poz. R-1 više od 0,3 MPa (3 kgf/cm 2) dovod benzena i etilena u alkilator se zaustavlja.

U alkilatoru poz. R-1 stiže:

Osušena smjesa benzena;

kompleks katalizatora;

Frakcija DEB-ova (PAB-ova);

etilen;

Reciklirani kompleks katalizatora iz taložnika poz. O-1;

Povratni benzen nakon kondenzatora poz. T-1 ili poz. T-2;

Reakcija alkilacije teče uz oslobađanje topline od 108 kJ/mol, višak topline uklanja se cirkulirajućim katalizatorskim kompleksom i isparavanjem benzena, koji iz gornjeg dijela alkilacije poz. P-1 pomiješan s ispušnim plinovima šalje se u kondenzator poz. T-1 (poz. T-2) hlađen cirkulirajućom vodom. Benzenski kondenzat iz kondenzatora poz. T-1 (poz. T-2) teče gravitacijom u alkilator poz. R-1.

Iz alkilatora poz. P-1 reakcijska masa ulazi kroz hladnjak poz. T-3, gdje se hladi optočnom vodom na temperaturu od 40 - 60 0 C, u sump poz. O-1 za taloženje cirkulirajućeg kompleksa katalizatora.

Nataloženi cirkulirajući kompleks katalizatora s dna taložnika poz. O-1 se pumpa u alkilator poz. R-1. Omjer recirkulirajućeg katalizatorskog kompleksa prema reakcijskoj masi je u rasponu (0,7 - 1,3): 1 po masi.

Za održavanje aktivnosti kompleksa recikliranog katalizatora, osigurano je sljedeće:

Dovod etil klorida u alkilator poz. R-1 i u vod recirkulacijskog katalitičkog kompleksa.

U slučaju smanjenja aktivnosti recirkuliranog kompleksa katalizatora, dolje je predviđeno njegovo uklanjanje iz taložnog spremnika, poz. O-1 za razgradnju.

Iz korita poz. Reakcijska masa O-1 doprema se self-texom u sabirnik poz. E-1.

Alkilat iz spremnika poz. E-1 jedinice za alkilaciju ulazi u miješalicu poz. C-1 za miješanje s kiselom vodom koja cirkulira u sustavu razgradnje katalitičkog kompleksa u aparatu: poz. O-2 poz. N-2 poz. C-1 poz. O-2. Omjer cirkulirajuće kisele vode koja se dovodi u miješalicu poz. C-1, a alkilat je 2:1. U sustav razgradnje kroz miješalicu poz. S-1, iskorišteni katalitički kompleks također se dovodi (u jednakom omjeru sa svježim) nakon taložnika poz. O-1.

Alkilat se taloži iz vode u taložnici poz. O-2. Višak vode iz taložnika poz.O-2 na razini sučelja gravitacijski se odvodi u kolektor jedinice za stripping ugljikovodika. Donji sloj vode iz taložnika poz. O-2 se recirkulira u miješalicu poz. S-1.

Alkilat iz taložnika poz. O-2 ulazi u kolonu za pranje poz. Kn-1 za sekundarno pranje vodom koja se dovodi iz kolone za pranje poz. Kn-2.

Iz kolone za pranje poz. Kn-1 alkilat ulazi u spremnik poz. E-3, ispumpano za neutralizaciju u miješalicu poz. S-2. Donji vodeni sloj iz kolone za pranje poz. Kn-3 se ulijeva u posudu poz. E-2 se dovodi u miješalicu poz. S-1.

Neutralizacija alkilata provodi se kemijskim reagensom koji sadrži NaOH, koji cirkulira u sustavu neutralizacije prema sljedećoj shemi:

poz. O-3 poz. N-5 poz. C-2 poz. O-3.

U koritu poz. O-3, alkilat se taloži iz otopine reaktanta. Omjer cirkulirajuće otopine alkalije i alkilata je 1,2:1.

Za održavanje konstantne koncentracije otopine reaktanta u spremniku za taloženje, poz. O-3, na temelju rezultata analize, 15-20% (tež.) otopina reaktanta povremeno se dovodi u liniju cirkulirajuće 2-10% (tež.) otopine reaktanta.

Neutralizirani alkilat iz taložnika poz. O-3 ulazi u kolonu za pranje poz. Kn-2 za čišćenje od lužina. Alkilat se ispire od lužine pomoću parnog kondenzata.

Donji sloj je kemijski onečišćena voda iz kolone poz. Kn-2 nalazi se u zbirci predmeta. E-4, odakle se alkilat pumpa u kolonu poz. Knjiga-1.

Alkilat iz kolone za pranje poz. Kn-2 teče gravitacijom u taložnik poz. O-4.

Donji sloj je kemijski onečišćena voda iz taložnika poz. O-4 se odvodi u podzemni spremnik, a alkilat ulazi u spremnik poz. E-5, odakle se crpi u skladište.

Tablica br. 4.9 Otpad iz proizvodnje etilbenzena

|

Spoj, % |

Količina, t/g |

Učestalost obrazovanja |

Smjer upotrebe |

|

|

KORE smola (donji ostaci iz rektifikacije etilbenzena) |

dietilbenzen, trietilbenzen – 5-15, Više birtije – 80-95 |

Konstantno |

Koristi se kao sirovina za proizvodnju čađe, ili kao kotlovsko gorivo |

|

|

Gubici zbog curenja opreme u vanjskoj instalaciji |

Konstantno |

Ispušten u atmosferu |

||

|

Kemijski onečišćena otpadna voda |

COD ne više od 0,02, Benzen ne više od 0,005, Etilbenzen ne više od 0,005, |

Konstantno |

Nakon čišćenja šalju se u rijeku |

Tehnologija zajedničke proizvodnje stiren i propilen oksida

Opća tehnološka shema za zajedničku proizvodnju stirena i propilen oksida prikazana je na sl. 3. U ovoj tehnologiji, oksidacija etilbenzena se provodi u pločastoj koloni 1. U ovom slučaju, i zagrijani etilbenzen i zrak se dovode na dno kolone. Kolona je opremljena zavojnicama smještenim na pločama. Toplina se uklanja vodom koja se dovodi u te zavojnice. Ako se za intenziviranje procesa koristi katalizator, tada se proces mora provesti u nizu serijski spojenih reaktora s mjehurićima u koje se punjenje etilbenzena (mješavina svježeg i recikliranog etilbenzena s otopinom katalizatora) dovodi u suprotnom smjeru sa zrakom. . U ovom slučaju, proizvodi oksidacije prolaze sekvencijalno kroz reaktore, od kojih se svaki opskrbljuje zrakom.

Smjesa pare i plina iz gornjeg dijela reaktora ulazi u kondenzator 2, u kojem se uglavnom kondenziraju uneseni etilbenzen, kao i nečistoće benzojeve i mravlje kiseline. Nakon odvajanja kondenzata iz limenki, šalje se u pročišćivač 4 za neutralizaciju kiselina s alkalijama. Nakon neutralizacije, etilbenzen se vraća u reaktor C 1. Etilbenzen se tamo također dovodi iz kolone 10. Plinovi se uklanjaju iz sustava. Oksid s dna stupca 1, koji sadrži oko 10% hidroperoksida, šalje se u destilacijski stupac 3 radi koncentriranja. Koncentriranje hidroperoksida provodi se pod visokim vakuumom. Unatoč visokim troškovima energije, ovaj proces najbolje je provesti u jedinici za dvostruku destilaciju. Pri tome se u prvoj koloni pri nižem vakuumu destilira dio etilbenzena, a u drugoj koloni pri dubljem vakuumu destilira se ostatak etilbenzola s primjesama. Destilat ove kolone vraća se u prvu kolonu, au kocki se dobiva koncentrirani (do 90%) hidroperoksid koji se šalje na epoksidaciju. Oksidacija se prethodno hladi u izmjenjivaču topline 5 s izvornim etilbenzolom.

Riža. 4. Tehnološka shema zajedničke proizvodnje stiren i propilen oksida; 1 - oksidacijska kolona; 2 - kondenzator; 3.7-10.18 - destilacijske kolone; 4 - alkalni skruber; 5,12,14 - izmjenjivači topline; 6 - epoksidacijska kolona; 11 - isparivač za miješanje; 13,15 - reaktori za dehidraciju; 16 - hladnjak; 17 - firentinska posuda; I - zrak; II - etilbenzen; III -propilen; IV - otopina lužine; V - plinovi; VI - otopina katalizatora; VII -propilen oksid; VIII - smole; IX - vodeni sloj; X - stiren; XI - za dehidrogenaciju; XII-parovi

U stupcu 3 destilira se etilbenzol s kiselim nečistoćama, tako da se gornji produkt također šalje u ispirač 4. S dna stupca 3, koncentrirani hidroperoksid ulazi u epoksidacijski stupac 6. (Epoksidacija se također može provesti u kaskadi reaktora. ) U donji dio kolone dovodi se otopina katalizatora - otopina kaše iz kocke kolone 9. Tu se također dovodi svježi katalizator. Svježi i povratni (iz kolone 7) propilen također se dovodi u donji dio kolone. Produkti reakcije, zajedno s otopinom katalizatora, uklanjaju se s vrha kolone i šalju u destilacijsku kolonu 7 za destilaciju propilena. Plinovi se uklanjaju s vrha kolone i iz sustava za odlaganje ili izgaranje. Donji produkt kolone 7 ulazi u destilacijsku kolonu 8 da se izolira produkt propilen oksid kao destilat. Tekućina s dna kolone # ulazi u kolonu 9 za odvajanje produkata sinteze od otopine katalizatora.

Otopina katalizatora s dna kolone vraća se u epoksidacijsku kolonu 6, a gornji produkt ulazi u destilacijsku kolonu Yull za odvajanje etilbenzena od metilfenilkarbinola i acetofenona. Smjesa metilfenilkarbinola (MPC) i acetofenona dovodi se u isparivač 11, u kojem se metilfenilkarbinol i acetofenon isparavaju i odvajaju od smola pomoću pregrijane pare. Smjesa pare, pregrijana na 300 °C, ulazi u reaktor 13 za dehidraciju metilfenilkarbinola. U ovom reaktoru dolazi do djelomične dehidracije. Budući da je reakcija dehidracije endotermna, prije nego što produkti dehidracije uđu u drugi reaktor (reaktor 15), proizvodi dehidracije se pregriju u izmjenjivaču topline 14.

Konverzija metilfenilkarbinola nakon dva reaktora doseže 90%. Produkti dehidracije se hlade vodom u hladnjaku 76 i ulaze u firentinsku posudu 17, u kojoj se organski sloj odvaja od vodenog. Gornji sloj ugljikovodika ulazi u destilacijsku kolonu 18 za odvajanje stirena od acetofenona. Acetofenon se zatim hidrogenira u zasebnom postrojenju u metilfenilkarbinol koji ulazi u odjel za dehidraciju.

Selektivnost procesa za propilen oksid je 95-97%, a prinos stirena doseže 90% za etilbenzen. U ovom slučaju, od 1 tone propilen oksida dobiva se 2,6-2,7 tona stirena.

Dakle, razmatrana tehnologija predstavlja složen sustav, uključujući mnogo reciklaža etilbenzena, propilena i katalizatora. Ovi reciklaži dovode, s jedne strane, do povećanja troškova energije, as druge, omogućuju da se proces provede u sigurnim uvjetima (pri niskoj koncentraciji hidroperoksida - 10-13%) i postigne potpunu pretvorbu reagensi: etilbenzen i propilen.

Stoga ovaj proces treba optimizirati. Predložena tehnološka shema u potpunosti iskorištava toplinu reakcija i tokova. Međutim, umjesto hladnjaka 16, bolje je koristiti kotao otpadne topline, u kojem se može proizvoditi niskotlačna para. Da biste to učinili, potrebno je u kotao otpadne topline dovesti vodeni kondenzat iz kojeg će se proizvoditi para. Osim toga, potrebno je osigurati potpunije korištenje otpadnih plinova i smole, alkalne otopine soli iz skrubera 4, kao i dodatno pročišćavanje vodenog sloja firentinske posude. Najznačajnije poboljšanje u tehnološkoj shemi može biti zamjena reaktora za dehidrataciju kolonom u kojoj se može organizirati kombinirani reakcijsko-destilacijski proces. Taj se proces odvija na katalizatoru ionske izmjene u verziji para-tekućina, tj. na vrelištu smjesa koje prolaze kroz kolonu, a može se prikazati dijagramom (slika 5).

Riža. 5.

U ovoj inačici procesa konverzija i selektivnost mogu doseći 100%, jer se proces odvija pri niskim temperaturama i kratkom vremenu zadržavanja produkata sinteze u reaktoru.Prednost ove opcije procesa je također što stiren ne ulazi u dno stupca, ali se oslobađa u obliku heteroazeotropa s vodom (vrelište ispod 100 °C), što eliminira njegovu termopolimerizaciju.

Nije bilo cvijeća kod kuće, htio sam sve kupiti, ali bilo mi je žao novca, a jučer su donijeli cvijeće na posao za 150 rubalja, pa sam ih kupio, izabrao 2, a moj sin je izabrao treće (u sredini )! Dracaena (desno) Ekologija doma Dracaena ima povećanu sposobnost ovlaživanja zraka. U prostoriji u kojoj se nalazi smanjuje se sadržaj formaldehida u zraku. Također je sposoban apsorbirati i neutralizirati benzen, toluen, etilbenzen, ksilen i cikloheksanon. Energija dracaene Vjeruje se da je dracaena simbol moći, prestiža i blagostanja. Može očistiti energiju doma, posebno tamo gdje žive...

SVE O LIJEČENJU SODOM (od kolega iz razreda)

Savjet 1: SVE O LIJEČENJU SODOM Područja primjene 1. Prevencija i liječenje raka. 2. Liječenje alkoholizma. 3. Prestanite pušiti. 4. Liječenje svih vrsta ovisnosti o drogama i drogama. 5. Uklanjanje olova, kadmija, žive, talija, barija, bizmuta i drugih teških metala iz tijela. 6. Uklanjanje radioaktivnih izotopa iz tijela, sprječavanje radioaktivne kontaminacije tijela. 7. Ispiranje, otapanje svih štetnih naslaga u zglobovima i kralježnici; kamenje u jetri i bubrezima, tj. liječenje radikulitisa, osteohondroze, poliartritisa, gihta, reumatizma, urolitijaze, kolelitijaze; otapanje kamenja u...

1-4 – destilacijske kolone; I – ugljikovodični kondenzat; II - etilbenzol za reciklažu u podsustav reaktora; III - frakcija benzen-toluen; IV - stiren; V - smole.

U destilacijskoj koloni 1 Glavna količina etilbenzena se odvaja zajedno s benzenom i toluenom.

U kolumni 3 Sav etilbenzol i dio stirena destiliraju se kao destilat. Ova frakcija se vraća kao hrana u kolonu 1. Dakle, kolone 1-3 djeluju kao kompleks s tri stupca.

Završno pročišćavanje stirena od smola provodi se u koloni 4 (često se za to koristi kocka za destilaciju). Sve kolone koje sadrže stiren rade pod visokim vakuumom tako da temperatura u kocki ne prelazi 100 °C.

Razmotrimo neke značajke gornje sheme tehnološkog odvajanja. U takvoj shemi proizvodnje obično se koristi varijanta u kojoj se drugo navedeno odvajanje provodi u prvoj fazi. Naime, u prvoj koloni destiliraju se benzen i toluen zajedno s etilbenzenom, a zatim se iz etilbenzena destiliraju vrlo hlapljive komponente. Što se tiče troškova energije, ova je opcija manje isplativa. Međutim, s obzirom na reaktivnost stirena (visoka aktivnost i sposobnost termopolimerizacije), ova je opcija poželjnija. Štoviše, ako uzmemo u obzir mali sadržaj benzena i toluena u reakcijskoj smjesi.

S obzirom na visoku reaktivnost stirena, obično se koristi "dvostruka rektifikacija" za odvajanje para etilbenzen-stiren, što omogućuje smanjenje hidrauličkog otpora destilacijskih kolona i, posljedično, temperature u kazanima, koja ne smije biti viša od 100 °C (sa potrebnim vakuumom). Na toj temperaturi počinje termopolimerizacija stirena.

Općenito, bilo kakvo "dvostruko ispravljanje" je neprihvatljivo iu smislu energetskih i kapitalnih troškova. Korištenje ove opcije je nužna mjera. U ovom slučaju moguće su dvije opcije za "dvostruko ispravljanje" (Sl. 3.4, A,b).

Tehnološki dizajn "dvostruke" rektifikacije:

A- opcija I; b- opcija II; 1-2 – destilacijske kolone; I – smjesa etilbenzena i stirena; II - stiren i polimeri; III - etilbenzen.

U prvoj opciji, u prvoj koloni, uz potpunu destilaciju etilbenzena (ili vrlo hlapljive komponente za bilo koji drugi sustav), dio stirena se destilira. U ovom slučaju, omjer između etilbenzena i stirena u destilatu prve kolone odabran je tako da donja tekućina kolone 2 po sastavu približno odgovara sastavu početne smjese kolone 1.

U drugoj opciji u stupcu 1 destilira se čisti etilbenzen. U kocki ove kolone ostaje takva količina etilbenzena koja omogućuje, pod prihvatljivim vakuumom, održavanje temperature ne više od 100 o C.

U kolumni 2 preostali etilbenzol se destilira kao destilat zajedno sa stirenom, čija je količina određena omjerom etilbenzola i stirena u početnoj smjesi prve kolone.

U slučaju odvajanja etilbenzena i stirena, prednost se može dati prvoj opciji "dvostruke rektifikacije", u kojoj se u stupcu 2 zagrijava se samo dio stirena, dok se u drugoj varijanti sav stiren zagrijava u kockama obiju kolona, a to čak i u vakuumu dovodi do njegovih gubitaka zbog termopolimerizacije. Istina, velika razlika u troškovima energije može nadoknaditi gubitak stirena, ali to zahtijeva detaljniju usporedbu.

Da bi se riješio problem razdvajanja para "etilbenzen - stiren", može se predložiti varijanta s jednom kolonom ispunjenom pakiranjem s niskim hidrauličkim otporom. U ovom slučaju, s obzirom na velike refluksne tokove, postojat će različite količine tekućine i tokova pare duž visine stupca. Stoga su za stabilan rad nabijene kolone potrebni različiti promjeri gornjeg i donjeg dijela kolone. Takva kolona omogućuje razdvajanje ovog para komponenata pri temperaturi u kocki kolone ne višoj od 100 °C.

Nabijeni stup s armaturnim i ispusnim dijelovima različitih promjera:

I – smjesa etilbenzena i stirena; II – stiren i polimeri; III – etilbenzen.

Principi tehnologije proizvodnje stirena dehidrogenacijom etilbenzola.

· Tehnologija proizvodnje stirena dehidrogenacijom etilbenzola je jednostupanjski kemijski proces.

· Kao sirovina koristi se raspoloživi etilbenzol, dobiven alkilacijom benzena s olefinima.

· Tehnološka rješenja koja se koriste u industriji s uvođenjem pare između dva ili tri sloja katalizatora, uporabom uređaja za izmjenu topline ugrađenih u reaktor, kao i

· učinkovit katalitički sustav omogućuje, s prilično visokom selektivnošću od oko 90%, postizanje pretvorbe etilbenzena u jednom prolazu na razini od 60-75%.

· Recirkulacijski tok benzena, koji povezuje separacijski i reaktorski podsustav tehnologije, osigurava potpunu konverziju sirovine.

Smanjeni troškovi energije na proces dehidrogenacije može se postići ne samo učinkovitom izmjenom topline između ulaznih i izlaznih tokova, već i korištenjem umjesto vodene pare(nosač energije i razrjeđivač) inertni plin. U tom slučaju, toplina se mora dovoditi između slojeva katalizatora pomoću ugrađenih izmjenjivača topline. Zamjenom pare inertnim plinom (dušik, CO 2) izbjegava se opetovano isparavanje i kondenzacija vode, koja ima visoku latentnu toplinu isparavanja. U tom slučaju smanjuju se i troškovi pročišćavanja vodenog kondenzata onečišćenog aromatskim spojevima, a smanjuje se i ukupna potrošnja vode u proizvodnji.

Važna komponenta tehnologije je separacijski podsustav. U ovom slučaju, kao što je ranije navedeno, značajan čimbenik koji utječe na cjelokupnu izvedbu tehnologije su načini rektifikacijske separacije. Moraju osigurati uvjete pod kojima nema termopolimerizacija stirena. Energetski je najsvrsishodnije umjesto dvostruke rektifikacije koristiti jednu punjenu kolonu s malim hidrauličkim otporom ili shemu heteroazeotropnih rektifikacijskih kompleksa.

Konačno, heterogeno-katalitička priroda procesa omogućuje jednostavno stvaranje uređaja i tehnoloških linija velikog jediničnog kapaciteta.

Značajke stirolnih rektifikacijskih dna i načini njihove obrade.

Petrokemijski procesi najsloženija su kemijska industrija, budući da je proizvodnja mnogih monomera povezana s nastankom velikog broja sekundarnih i nusproizvoda te otpada. Ekonomska učinkovitost proizvodnje uvelike ovisi o metodama zbrinjavanja otpada.

Da bi se to postiglo, trenutno se koriste dvije metode: goriva i kemikalija. Prednost druge metode je neosporna, jer se time racionalno rješava pitanje sirovina, budući da mnogi proizvodni otpadi sadrže niz vrijednih monomera i organskih spojeva. Spaljivanjem, naprotiv, dolazi do onečišćenja atmosfere, korozije opreme i gubitka ogromnih količina sekundarnih materijalnih resursa.

Prilikom odvajanja i pročišćavanja stirena tijekom procesa rektifikacije dolazi do nakupljanja taloga čije je zbrinjavanje iznimno važno. Sadrže velik broj različitih organskih spojeva, uključujući monomerni stiren, čija se potpuna ekstrakcija ne postiže u destilacijskim kolonama.

Ovisno o uvjetima frakcioniranja ložnog ulja, sadržaj stirena u destilacijskim ostacima može varirati od 10 do 50%, i polistiren - 15-70 %.

Uvođenje posljednjih godina visoko učinkovitih inhibitora toplinske polimerizacije stirena tijekom njegove proizvodnje omogućilo je značajno smanjenje količine zaostalog stirena i polistirena u CORS-u. To je dovelo do činjenice da je sinteza sredstva za stvaranje filma postala neperspektivna, a glavna metoda recikliranja CORS-a postala je njegova uporaba kao aditiva za kotlovsko gorivo. Problem reciklaže KORS-a bavi se desetljećima, ali je i dalje aktualan.

Sastav donjih ostataka iz rektifikacije stirena može se grubo prikazati s tri skupine tvari

Monomeri

Polimeri i

Proizvodi organske sinteze.

Kao rezultat istraživanja identificirano je oko 95% tvari uključenih u CORS.

Ovisno o metodama proizvodnje stirena, načinu rada reaktora, vijeku trajanja katalizatora, načinu rada destilacijskih kolona, korištenom inhibicijskom sustavu i vremenu zadržavanja u striperima, sastav CORS-a prilično varira.

Glavne komponente uključene u CORS, nastale tijekom proizvodnje stirena dehidrogenacijom etilbenzena, uključuju: stiren, metilstirene, etilbenzen, polistiren, divinilbenzen, naftalen, difenil, neidentificirane "lake" tvari, "teški" ostatak visokog vrelišta itd.

Na temelju komponenti sastava KORS-a mogu se predložiti sljedeći načini njegove obrade:

1) podjela KORS-a na frakcije uz njihovo daljnje potpuno ili djelomično korištenje.

2) izolacija polimernog dijela od CORS-a povezan uglavnom sa svrhom korištenja polimera stirena kao osnove za dobivanje sastava koji stvaraju film.

Izolacija polimera predložena je pomoću dvije metode: destilacijom hlapljivih komponenti i ekstrakcijom. Treba napomenuti da molekularna težina polistirena u dnu varira u prilično širokom rasponu od 1000 do 110 000, tako da pokušaji izolacije i upotrebe polistirena predstavljaju značajne poteškoće.

3) izravna reciklaža KORS-a uz dobivanje vrijednog proizvoda za njegovu daljnju upotrebu.

Izravna reciklaža KORS-a - na tom putu razmatraju se dva pravca:

Korištenje CORS-a kao plastifikatora i

Za dobivanje materijala koji stvaraju film.

Brojni radovi usmjereni su na primjenu CORS-a u cestogradnji, kao sastavnog dijela asfaltno-bitumenskih kolnika koji poboljšava prionljivost na šljunak i trakciju s tlom. Međutim, ovakva upotreba CORS-a je uzaludna. To je prvenstveno zbog njegove toksičnosti. Monomerni stiren prisutan je u KORS-u u znatno većim količinama nego što to dopuštaju sanitarni standardi. Stoga je većina studija imala za cilj iskoristiti CORS na takav način da se polimerizacijom smanji sadržaj monomernog stirena u dobivenom proizvodu.

4) neutralizacija CORS-a, u pravilu, izgaranje u obliku otopine - tekuće gorivo.

Proces neutralizacije CORS-a određen je njegovom toksičnošću - uglavnom rezidualnim stirolom koji sadrži, kao i prisutnošću vrlo toksičnog i opasnog karcinogenog proizvoda - 3,4-benzo(a)pirena (do 3000 mg/kg). Klasična metoda neutralizacije - spaljivanje CORS-a u posebnim pećima - komplicirana je činjenicom da sadržaj polimera u njemu varira. Zbog toga se pri izgaranju stvara velika količina čađe koja sadrži do 120 000 μg/kg 3,4-benzo(a)pirena. Kod izgaranja CORS-a koji sadrži sumpor kao inhibitor, stvara se velika količina sumpornog dioksida, koji također zahtijeva hvatanje ili neutralizaciju.

5) Tehnološki je napredniji izgaranje CORS-a u otopini toluena ili drugo otapalo, na primjer polialkilbenzenske smole. Ovu metodu koristi većina tvornica za proizvodnju stirena.

U OJSC Angarsknefteorgsintez, na primjer, KORS je korišten kao gorivo pri sagorijevanju kemijski kontaminirane vode u toplinskim pećima pomiješanoj s loživim uljem; u OJSC Nizhnekamskneftekhim pokrenuto je i razvoj kapaciteta postrojenja za recikliranje tekućeg otpada.