Loome puitlaastplaadi tootmiseks oma ettevõtte: seadmed ja äriplaan. Puitlaastplaadi valmistamine: seadmed ja tootmistehnoloogia Press puitlaastplaadi tootmiseks

Puitlaastplaat ehk puitlaastplaat on komposiitlehtmaterjal. Seda toodetakse puidujäätmetest ja mittemineraalsetest sideainetest kuumpressimise teel. Puitlaastplaadi koostis võib varieeruda sõltuvalt tehnoloogiliste protsesside nüanssidest või soovitud omadustest. Kuid üldiselt on puitlaastplaat kokkupressitud puidujäätmed, mida väljendab selgelt ingliskeelne tõlge - "puitlaastplaat", see tähendab "osakeste plaat".

Praegu on puitlaastplaat üks populaarsemaid materjale mööbli tootmiseks, siseviimistluseks, konstruktsioonide ehitamisel, mis ei vaja suuremat tugevust. Sellise materjali vaieldamatuteks eelisteks on selle säästlikkus ja töötlemise lihtsus.

Puitlaastplaatide tootmise tehnoloogia praktiliselt ei erine erinevatest tootjatest. Erinevus on ainult kasutatud materjalide kvaliteedis ja tooraine maksumuses.

Puitlaastplaatide tootmise tehnoloogilised etapid

Igas ettevõttes koosneb puitlaastplaadi tootmine mitmest järjestikusest etapist.

I etapp - vajalike toorainete ettevalmistamine

Toimub erinevate puitmaterjalide segamise protsess, mis põhineb valmistoote kvaliteedi soovitud omadustel. Sel juhul kasutatakse puitlaastu, laaste ja saepuru.

II etapp - puidukomponentide tükeldamine

Valmismaterjali nõutava tiheduse saamiseks peavad toorained olema maksimaalselt homogeensed. Seetõttu puidujäätmed purustatakse ja seejärel purustatakse soovitud suuruseni.

III etapp - tooraine kuivatamine

Liimi toime efektiivsuse suurendamiseks tuleb ettevalmistatud puitkomponendid eemaldada liigniiskusest. Selleks kuivatatakse purustatud tooraine.

IV etapp - komponentide segamine

Valmistatud, purustatud ja kuivatatud toorained segatakse põhjalikult liimikomponentidega. Tulemuseks on puitlaastplaatide moodustamiseks valmis mass.

V etapp - puitlaastplaatide moodustamine

Liim valatakse etteantud laiusega spetsiaalsesse liikuvasse linti. Seejärel pressitakse mass vajaliku paksuseni. Samal ajal täheldatakse kogu pressimise ajal kõrge temperatuuri režiimi.

VI etapp - valmis puitlaastplaadi lehe lõikamine

Pressitud puitlaastplaadi leht lõigatakse etteantud suurusega lehtedeks ja saadud tooted läbivad täiendava kuivatamise.

VII etapp - puitlaastplaatide pinnatöötlus

Viimases etapis töödeldakse valmistatud puitlaastplaatide pindu: tooted lamineeritakse või kantakse lehe peale õhuke spoonikiht ja saadakse spoonitud puitlaastplaat. Valmis plaatide lamineerimiseks kasutatakse spetsiaalset kilet, mis katab lehed. Võib kasutada puitlaastplaadi ja paberi või plasti täiendavaks töötlemiseks. Täiendavalt töödeldud puitlaastplaatide maksumus ei ole kõrge, kuid lõppkokkuvõttes on nende hind palju kõrgem kui lihtsalt poleeritud pinnaga puitlaastplaadi maksumus.

Puitlaastplaatide valmistamise peamine tooraine: puit

Puitlaastplaatide, tehnoloogiliste laastude ja laastude tootmiseks mõeldud otsesed toorained saadakse leht- ja okaspuidu, erinevate puidujäätmete töötlemisel saeveskitest, puidutöötlemisest, tiku- ja vineeritööstusest.

Tehnoloogiline laast saadakse lähteaine purustamisel hakkurites. Samal ajal kasutatakse neid sõltuvalt valmis laastude soovitud seisukorrast erinevad tüübid hakkimisseadmed.

Laastudel on kõrgemad kvaliteediomadused. Seda kasutatakse kolmekihiliste puitlaastplaatide väliskihi moodustamiseks. Sellised laastud valmistatakse spetsiaalsetel laastusmasinatel, misjärel toodetud õhukesed pikakiulise struktuuriga laastud viiakse soovitud laiuse saamiseks purustisse.

Järgmises tootmisetapis läbivad laastud ja laastud kohustusliku sorteerimise. Vajadusel komponendid purustatakse ja sorteeritakse täiendavalt.

Kõik sorteeritud laastud ja laastud sõelutakse elektromagnetseparaatoritega, mis võimaldab eemaldada metalliosakesi, kui neid on. Edasi puhastatakse lõplikult tehnoloogilised toorained ehk pestakse veega, et eemaldada võimalikud mustuse ja liiva lisandid ning tõsta niiskustase vajaliku näitajani. Konditsioneeritud toormaterjalide liigne niiskus eemaldatakse kuivatamisel pöörd-, trummel-, pneumaatilistes või lintkuivatites.

Kuivad laastud ja tehnoloogilised laastud, mis on sorteeritud, puhastatud erinevatest lisanditest ja kuivatatud, saadetakse konveiersüsteemi abil spetsiaalsetesse hoidlatesse - prügikastidesse. Prügikastide maht on kavandatud nii, et oleks tagatud katkematu tootmine vähemalt kolmeks töövahetuseks.

Keemilised komponendid puitlaastplaatide tootmisel

Puitlaastplaadi valmistamise protsessis on lisaks puidutoormaterjalile vajalikud ka keemilised materjalid. Nende eesmärk on liimida ja kleepida ettevalmistatud puiduosakesi kõrgete temperatuuride ja rõhu mõjul. Sidematerjalina kasutatakse karbamiid- ja fenoolformaldehüüdvaikusid, mis erinevad värvi, mürgiste aurude taseme ja niiskuskindluse poolest.

Fenoolformaldehüüdvaikudel on tumepruun värvus, mis mõjutab valmistoote lõplikku värvi, kõrge toksilisus ja terav lõhn. Nende rakendamisel nõuavad pressimisajad pikemaid perioode. Selliste vaikude kasutamise eeliseks on suurenenud vastupidavus niiskusele, vesi praktiliselt ei mõjuta selliseid liimühendusi.

Karbamiid-formaldehüüdvaike peetakse keskkonnale vähem kahjulikeks, kuid neil on väiksem tugevus ja liimikiht hävib temperatuuril 60 ° C. Puitlaastplaate, mis sisaldavad seda tüüpi vaiku, kasutatakse niiskuse taseme kerge languse tingimustes.

Puitlaastplaadi valmistamisel kasutatakse lisaks liimikomponentidele tugevdavaid ja vetthülgavaid (hüdrofoobseid) lisandeid. Nende kasutamine aitab kaasa valmistoodete kuju säilimisele niiskustilkade korral, kuna ilma täiendava töötlemiseta imab puitmaterjalide poorne struktuur niiskust õhust või vette kastes.

Sula kujul olevad hüdrofoobsed viskoossed ained suudavad sulgeda materjali pinnapoore, mis takistab niiskuse sissetungimist. Sellised ained on tseresiin, parafiin, destillaatlakk. Need viiakse puidumassi leeliseliste emulsioonidena, mis on lahjendatud kuuma veega. Hüdrofoobsete ainete sadestamine puidukiududele toimub alumiiniumsulfaadi või väävelhappe vesilahuste abil.

Kõveneva lisandina kasutatakse fenoolformaldehüüdvaiku, mida kasutatakse ka liimimiseks. Selle olemasolu koostises suurendab puitlaastplaadi tugevust, kui plaatide koostises on lehtpuitu üle 30% või kui kiudude sisaldus on nõutavast lühem.

Seadmed puitlaastplaadi valmistamiseks

Puitlaastplaadi tootmise mis tahes etapis on vaja läbiviidavale protsessile vastavaid seadmeid, mille hulgas eristuvad peamised ja täiendavad.

Põhivarustus

Puitlaastplaadi tootmise põhiseadmed hõlmavad tehnoloogilisi seadmeid, mis on paigaldatud ettevõtte põhitöökodadesse puitlaastplaadi tootmiseks: ettevalmistustöökoda, peatöökoda ja lihvimistöökoda.

Tootmiseelne töökoda on varustatud purustustehase ja habemeajamismasinaga. Peatöökoja varustamiseks on vaja termopresse, ventilaatoritüüpi jahuteid, aga ka masinaid toote servade automaatseks lõikamiseks etteantud pikkuse ja laiusega. Lihvimistsehh on varustatud lihvimismasinatega.

Kõik vajalikud laiuse ja töötlemisvõimsuse näitajad määratakse iga tootepartii jaoks eraldi, valmistatud puitlaastplaadi lehtede lõplik klass sõltub valitud näitajatest.

Lisavarustus

Vibreerivad sõelad ja konveierid – rull, kett, lint või spiraal – peetakse teisejärgulisteks. Valmis lehtede kimpudesse virnastamisel kasutatakse tõstelaudu. Kõik tootmishallid on varustatud ventilatsioonisüsteemidega protsessitolmust vabanemiseks, selle kogumiseks ja eemaldamiseks.

Kaasaegsete tehnoloogiate, kvaliteetsete seadmete ja vajalike lisandite kasutamine puitlaastplaadi valmistamisel võimaldab tootjal toota kõrgendatud tulekindluse, niiskuskindluse ja kõrge tugevusega puitlaastplaate. Tulemuseks on materjal, mille maksumus on palju madalam kui teistel analoogidel, mistõttu puitlaastplaat on paljude ostjate seas nii populaarne.

Praktiliste ja multifunktsionaalsete puidupõhiste materjalide hulgas on puitlaastplaadid või lihtsalt puitlaastplaadid erilisel kohal. Nende tootmine võib toimuda nii suurtes puidutöötlemistehastes kui ka kodus.

Eesmärk

Puitlaastplaat on keskkonnasõbralik, lihtsalt töödeldav, funktsionaalne materjal, lisaks kõrgtehnoloogiline alternatiivne lahendus täispuidule. Kasutatakse seinte, katuste katmiseks, seinapaneelide valmistamiseks, vaipade või linoleumi põrandakatete, põrandate, erinevate vaheseinte loomiseks, laia valiku mööbli valmistamiseks, pakendamiseks, katmismassiivide ehitamiseks, sisekujunduseks. Mis on puitlaastplaadi tootmistehnoloogia? Kuidas seda kodus tehakse? Neid küsimusi käsitleme artiklis hiljem.

Millest puitlaastplaat on valmistatud?

Puitlaastplaatide valmistamise aluseks on protsess, mille käigus saepuru segatakse spetsiaalse liimmassiga ning saadud segu pressitakse kõrge rõhu all ja kõrge temperatuur... Puitlaastplaadi valmistamise suureks eeliseks on saeveskijäätmete kasutamine.

Pressplaadid on hea tugevusega, mis tekib saepuru segu segamisel kiviks kõvenenud liimiga (vaiguga). Keskkonnasõbralike materjalide tootmiseks kasutatakse minimaalse mürgisusega liimmassi.

Puitlaastplaatide tootmine võib toimuda väikeses mahus. Üldiselt on piiratud ainult toodetavate plaatide suurus, mis ei tohiks olla suurem kui 50 x 50 sentimeetrit.

Puitlaastplaatide tootmine kodus on sama protsess, mis tööstuslikus mastaabis, kuid miniatuurselt. Kõik etapid, kus tuleb kaasata automaatika, asendatakse käsitsitööga.

Kuidas puitlaastplaati kodus tehakse

Mõelge puitlaastplaadi valmistamise järjestusele:

- esmalt segatakse saepuru mass keskmise suurusega mahutis (10–15 liitrit);

- seejärel lisatakse liimilahus, peate veenduma, et saepuru on täielikult küllastunud;

- antud plaaditud kuju, kui kõrgsurve;

- seejärel pressitakse kangid kõrge temperatuuri abil, selle protsessi jaoks on vaja spetsiaalseid seadmeid;

- toodetud plaat on õhkjahutusega ja servad trimmitud.

Pinna lamineerimine toimub samas küpsetuspressis, mida kasutatakse lõikamata toorikute valmistamisel. Puitlaastplaadi jaoks saate osta valmis spetsiaalse laminaadi, mida saab triikrauaga teatud viisil pinnale "küpsetada". Sellised katted avaldavad soodsat mõju puidupõhiste paneelide välimusele, kuid neid ei peeta täisväärtuslikuks laminaadikihiks.

Varustus

Enne puitlaastplaadi valmistamist peate seadmed ette valmistama. Selle materjali loomise tehnoloogia põhineb elementaarsete ja praktiliste seadmete kasutamisel, mis on ühendatud ühiseks süsteemiks. Puidupõhiste paneelide valmistamisel ei ole vaja kasutada tehnoloogiliselt kõige arenenumaid seadmeid, kuid tööliini seadistamine ja hooldamine on üsna keeruline.

Varustuse nimekiri

Puitlaastplaadi tootmise seadmete täielik loetelu sisaldab:

- Mikserid, mida on vaja saepuru ja liimist (tavaliselt kindla struktuuri loomiseks spetsiaalsete lisanditega vaik) valmistatud homogeense segu saamiseks.

- Segule viskoossuse ja kuju andmiseks on vaja vormimisseadmeid.

- Kõrge temperatuuriga pressimisseadmed ja tööpingid.

- Kuuma puitlaastplaatide kiiremaks jahutamiseks kasutatakse jahuteid.

- Äärelõikurid, mis eemaldavad plaatidelt serva.

- Lihvimismasinad muudavad vormitava pinna siledaks.

Kõikide seadmete jõudlus suurtootmises tagatakse automaatselt. Töö kvaliteeti jälgitakse, säilitades samal ajal mehhanismi seadistused soovitud tasemel.

Kõik ülaltoodud puitpaneelide valmistamise seadmed sobivad tööks eeldusel, et valmis tooraine on saadaval.

Kui puitlaastplaadi valmistamisel on plaanis oma lähtematerjali kasutamine, siis seadmete komplekti tuleb täiendada abiseadmetega, nagu lõikemasinad, hakkurid, freesid ja höövelmasinad.

Puidupõhiste paneelide valmistatavust parandavate lisaseadmete hulka kuuluvad muuhulgas konveierid, tõstemehhanismidega varustatud lauad, lihvimistolmu eemaldamiseks vajalikud ventilatsioonisüsteemid, kuivatuskambrid ja konveierid. Mõelge, kuidas puitlaastplaati tehakse.

Tootmistehnoloogia

Puidupõhised paneelid sisaldavad hakkepuitu, mis tekib puidutootmise jäätmetena. Tavalises töötsüklis muutub mittefunktsionaalne mass kasutusvalmis plaatideks.

Mõelge, kuidas tehakse ise puitlaastplaati.

Tootmise järjekord

Tootmise etapid on järgmised:

- esmalt tuleb laost leida tooraine, saepuru ja laastud;

- seejärel valmistatakse tooraine lihvimise teel tööks ette;

- materjalid kuivatatakse, et saada liimimiseks sobiv konsistents;

- laastud sõelutakse automaatsõelte abil, sorteeritakse suuruse järgi;

- suuremad ja väiksemad laastud segatakse omavahel;

- lisatakse vaigust liim;

- viskoosse konsistentsiga segu saadetakse vormimismasinasse, mis moodustab puidupõhised paneelid;

- Puitlaastplaat pressitakse kõrge rõhu ja kõrge temperatuuri all;

- plaadid jahutatakse;

- serv lõigatakse ja saadud toorikud saetakse vajaliku suurusega tükkideks.

Niisiis, vaatasime, kuidas puitlaastplaati tehakse. Seda materjali tuleb tootmisprotsessi viimase etapina lihvida. Lihvimise tase ja kvaliteet sõltub otseselt sellest, millisele klassile valmistoode määratakse. Esimese klassi puitlaastplaadil ei tohiks olla kriimustusi, plekke, ebapiisavat lihvimist, laineid.

Puidupõhiste paneelide vajalikke parameetreid kontrollitakse nii tootmise käigus kui ka peale puitlaastplaadi valmimist. Toodetud lehed ladustatakse plokkides, mis on virnastatud spetsiaalsetele puidust alustele - alustele.

Freesimise protsess

Kumerate pindade loomine seest ja nurkade töötlemine väljast toimub freesimise käigus. Frees on hammastega varustatud lõikur, millel on tavaliselt mõni õige kuju(näiteks koonus või trapets). Puitlaastplaate tuleb töödelda kogu paksusega, mis erineb kõvematest materjalidest. See on vajalik selleks, et juhuslikud kiibid ei ilmuks.

Enne jahvatamise alustamist peate ette valmistama. Selleks peate eelnevalt pusle või sae abil kavandatud kujundite kontuurid välja lõikama. Tavaliselt töödeldakse neid käsitsi või statsionaarse veski abil. Nii saadakse igas suuruses silindri ja ovaali kujulised augud, mis annavad valmis plaadile esteetilise välimuse.

Mis on puitlaastplaadi lamineerimise protsess

Arvestades puitlaastplaadi valmistamise viisi, peatume lamineerimisprotsessil üksikasjalikumalt. Igasugune mööbel, sh kapid, mis tahes klassi köögikomplektid, on valmistatud puidupõhistest paneelidest, mille pind on läbinud erilise töötlemisetapi, on lamineeritud spetsiaalsete materjalidega, mis on vajalikud toote kaitsmiseks, samuti parema välimuse loomiseks. esteetiline välimus. Neid tooteid nimetatakse lamineeritud puitlaastplaadiks või laiendatud lamineeritud puitlaastplaadiks.

Toote lamineerimiseks on vaja selle pinnale kanda stabiilne kate, mille abil paraneb välimus, täiendavat töötlemist pole vaja.

Puitplaadi lamineerimise protsessi peamised etapid on järgmised:

- Esiteks, kõige rohkem kvaliteetne materjal kõige vastupidavamad ja tihedamad tooted, millel on vähe niiskust.

- Puitlaastplaat on kaetud kruntvärviga, et tagada laminaadi parim nakkuvus;

- Nüüd kantakse peale mitu kihti paberit (mitte rohkem kui kolm), mis on vaikseguga immutatud. Paberi abil on toode vastupidavam ning välisosa värvimine loob plaadile esteetiliselt meeldiva välimuse. Kihistamisprotsessiga kaasneb pressimine kõrgel temperatuuril.

- Lisaks jahutatakse toode kiiresti, mõnikord veega piserdades.

Puitlaastplaadi pind tuleb enne lamineerimist hoolikalt poleerida. Kui alles jääb isegi väike karedus ja ebaühtlased laigud, võib see põhjustada laminaadikihi riknemist ja sellest tulenevalt lükatakse toode tagasi. Kodus oma kätega lamineerimisprotsessi on väga raske kvaliteetselt toota, seetõttu ostetakse sageli hilisemaks kasutamiseks juba töödeldud, tööstuslikult valmistatud lamineeritud puitlaastplaate.

Nüüd pakuvad paljud Hiina ettevõtted Venemaal puitlaastplaatide tehastele seadmeid, mille võimsus on 10,0 kuni 100,0 tuhat m 3 aastas. Nende seadmete maksumus on väga atraktiivne, eriti Euroopa seadmete hinna järsu tõusu taustal rubla odavnemise tõttu.

Hiina turu paradoks on see, et koos Hiina moodsamate liinidega toodetakse seadmeid 1950. aastate tehnoloogiate abil. Mõne ettevõtte prospektide järgi saab uurida puitlaastplaatide tootmise tehnika arengu ajalugu. Kuid selliste seadmete järele on väga tõsine nõudlus. Niisiis, ainult Kunmingi paneelmasinate tehas on alates 2009. aastast tootnud peaaegu 180 kõige lihtsamat kuue- ja ühekorruselist liini 4-8 jala (1220-2440 mm) plaatide tootmiseks!

Joonisel fig. 1 on kujutatud puitlaastplaatide tootmise minitehase Hiinale tüüpilise liini üldvaade ja diagramm, mille võimsus on 10,0 tuhat m 3 aastas. Sellise võimsusega liine on enamus Hiinas ja neid kasutatakse peamiselt maapiirkondades paneelitehase läheduses asuvate raie- ja puidutööstuse jäätmete töötlemiseks. Nende miniplaatide tehaste toodangut tarbitakse kohapeal. Kõik on üsna loogiline. Tooraine ja valmisplaadi kohaletoimetamise transpordikulud on minimaalsed. Hiinlased on puiduga ettevaatlikud – kõik läheb ärisse, alates okstest ja okstest, laastudest ja saepurust kuni puuvilla töötlemisjäätmete, bagassi, tule, bambuseni.

Riis. 1. 10,0 tuh m 3 aastas võimsusega 5-korruselise pressiga kaubaaluste pressimisliini üldvaade ja skeem:

1 - vormimismasin; 2 - laadimiskonveier; 3 - laadimisraam; 4 - laadimistraavers; 5 - kuumpress; 6 - mahalaadimisriiul;

7 - mahalaadimise traavers

Pressi kujundus on viimse piirini lihtsustatud. Moodustunud vaip on ühekihiline. Puudub press eelpressimiseks, ventilaatorjahuti ja kaubaaluste tagastuskonveier. Seda seadet hooldab 7-10 inimest. Energiatarve - 120-200 kW.

Tööpõhimõte: vormimismasin valab vaiba metallalusele, mis rullitakse mööda rullkonveierit laadimisrestile; peale virna täitmist surub traavers kõik puitlaastbrikettiga alused pressi, sulgub; pärast etteantud hoidmisaja möödumist avatakse press ja sealt eemaldatakse traaversiga servamata plaadiga alused mahalaadimiskärule; laudade eraldamine alustest, kaubaaluste tagastamine ja laudade ladustamine toimub käsitsi. Valmis plaadid lõigatakse tahvelserval mõõtu.

Hiinas toodeti ka kaubaaluste pressimiseks tootlikumaid liine, mis on Nõukogude SP-25 liinide koopiad.

Esimesed puitlaastplaadi tootmise tehased tellisid hiinlased Saksamaal 1980. aastate lõpus. Bison on Hiinale tarninud ühekorruselised teisaldatava vormiriga teraslindi pressimisliinid. Ja juba 1983. aastal valmistas Xinyang Woodworking Machinery Co., Ltd oma koopia mahuga 30 tuhat m 3.

Sarnaseid liine toodetakse praegu. Joonisel fig. 2 on näidatud Shanghai Machine Tool Works Ltd. toodetud liini üldvaade ja diagramm. See toimib järgmiselt.

Riis. 2. Liikuva vormimismasina ja ühekorruselise kuumpressiga teraslindil oleva pressimisliini üldvaade (vormimismasina küljelt) ja skeem: 1 - liigutatav vormimismasin; 2 - teraslint; 3 - jagamissaag; 4 - ühekorruseline press; 5 - vastuvõtukonveier;

6 - ventilaatori jahuti; 7 - formaadisaag

Rööbastel liikuv vormimismasin valab kolmekihilise vaiba liikuvale lindile. Ristlõikesaag lõikab pideva vaiba brikettideks. Kui press on suletud, hakkab vormimismasin, jõudnud hüdrauliliste peatusteni, valama vaipa vastupidises suunas juba seisvale lindile. Ebakvaliteetse täidise korral läbib defektne vaip lahtise pressi ja konveieri haru tõstmisel visatakse punkrisse. Valmis plaat jahutatakse ventilaatorjahutis ja seejärel lõigatakse saega mõõtu.

Riis. 3. Kolmekihiliste plaatide kaubaalusteta pressimismeetodi rea üldvaade ja skeem eelpressimiseks mõeldud lintrullpressiga ja mitmekorruselise kuumpressiga: 1 - väliskihtide vormimismasinad; 2 - sisemise kihi moodustamise masin; 3 - konveier;

4 - lindirulli eeltihendaja; 5 - saag vaiba servade viilimiseks; 6 - jagamissaag; 7 - kokkupandav konveier; 8 - tõukur;

9 - laadimisraam; 10 - kuumpress; 11 - mahalaadimisriiul; 12 - ventilaatori jahuti; 13 - pikisuunaline saag; 14 - ristsaag

1 - ülemine lint; 2 - alumine lint; 3 - ülemise rihma pingutustrummel;

4 - alumise rihma pingutustrummel; 5 - pressimisrullid;

6 - peamise presstrumli hüdrosilinder;

7 - ülemise vöö juhtiv trummel; 8 - alumise vöö juhtiv trummel

Hiinas on kõige levinumad kaubaalusteta pressliinid pidevale polümeerlindile vaiba moodustamisega. Sellise joone ja selle diagrammi üldvaade on näidatud joonisel fig. 3. See 1970. aastatest tuntud tehnoloogia on end Hiinas tõestanud. Enamik Hiina tehaseid on varustatud kaubaalusteta pressimisliinidega, tegelikult sama disainiga. Varieerub vaid vormimismasinate arv, toodetava puitlaastplaadi formaat ja presspõrandate arv. Meetod on lihtne, nagu ka hiinlaste poolt hästi valdatud seadmete kasutamine.

Välis- ja sisekihi vormimismasinad rullivad ühtlase pideva vaiba plastikust lintkonveierile. Et vaip ei kleepuks, puistatakse teip talki.

Tabel 1. Lintrulli omadused

press mudel TH-MCP tootja LINYI

Tianhe Woodworking Machinery Co., Ltd

Vaiba külm eelpressimine transporditugevuse andmiseks toimub lintrullpressis. Lintrullpressi üldvaade ja skeem on näidatud joonisel fig. 4.

Lintrullpresside peamiseks puuduseks on väike eelpressimisjõud ja surve lühiajaline mõju eelpressitud laastuvaibale – selle pikendamiseks suurendavad Hiina insenerid presside pikkust ja pressirullide arvu, luues ainulaadseid disainilahendusi. omal moel.

LINYI Tianhe Woodworking Machinery Co., Ltd. valmistatud pressmudeli TH-MCP omadused on toodud tabelis. 1.

Vaiba servad saetakse maha pikisaagidega ning katkendvaip saetakse eraldussaega briketiks. Ebaühtlase täitmise korral tõuseb ülekandekonveier üles ning defektne brikett kallatakse süvendis asuvasse punkrisse, kus see teos purustatakse.

Briketid läbivad lintkonveierite süsteemi ja laaditakse ükshaaval virnastajale, tõukuri abil kuumakindlast polümeerist alustele. Riiul tõuseb ülemisse asendisse ja sealt laaditakse laadimistraaversiga briketiga kaubaalused kuumpressi. Kui traavers liigub tagasi, laotakse brikett alustelt plaatidele. Samaaegselt laadimisega lükatakse valmis lõikamata plaadid mahalaadimisvirnale. Tühjendusvirna igalt korruselt juhitakse plaadid mahalaadimiskonveierile, kust need juhitakse ventilaatorjahutisse. Jahutist juhitakse plaadid saele pikiservade trimmimiseks ja seejärel saele ristservade trimmimiseks.

Mitmekorruselistel pressidel põhinevate kaubaalusteta pressliinide peamised puudused: sideaine suur tarbimine briketi transporditugevuse tagamiseks, küllaltki suured varud plaadi paksusele ja võimsuse piiramine - mitte rohkem kui 80,0 tuh m 3 aastas.

Shanghai Chanho Machinery Co., Ltd ja Xinyang Woodworking Machinery Co., Ltd toodavad ühekorruselistel pressidel põhinevaid pressimisliine aastase võimsusega 30,0–80,0 tuhat m 3. 2005. aastal valmistas Xinyang Woodworking Machinery Co., Ltd Hiinas esimese puitlaastplaatide tootmisliini võimsusega 60,0 tuhat m 3 aastas, mis põhineb suureformaadilisel ühekorruselisel pressil pressitud plaadiformaadiga 2440–14 630 mm. Ühekorruselise pressi üldvaade ja joondiagramm on näidatud joonisel fig. 5.

1 - väliskihi vormimismasinad; 2 - sisemise kihi moodustamise masin; 3 - konveier; 4 - jagamissaag; 5 - kiirendav konveier;

6 - ühekorruseline kuumpress; 7 - defektse vaiba vastuvõtupunker; 8 - ventilaatori jahuti; 9 - ristsaed; 10 - rebisaed

Press on varustatud ainulaadse ülitäpse hüdrosüsteemiga, mis võimaldab mitmes punktis kontrollida ülemise pressplaadi asendit alumise suhtes, mis võimaldab pidevalt reguleerida pressitud plaadi paksust vastavalt formaadile ja seega vähendage lihvimisvaru.

Enamiku Hiinas toodetud liinide tootlikkus kõigub 10,0-100,0 tuh m 3 aastas. Peaaegu kõik seadmed, sealhulgas hakke ja laastude ettevalmistamise paigaldised, kuivatid, segistid, põhikonveierid, on erinevate tootmisaastate Euroopa tuntud ettevõtete seadmete täpsed või veidi ümbertöödeldud koopiad.

Koostöö Euroopa tuntud firmadega Dieffenbacher GmbH, Siempelkamp GmbH, IMAL Srl ja teistega võimaldas Hiina seadmetootjatel jõuda põhimõtteliselt uuele kvaliteeditasemele.

Shanghai Wood-Based Panel Machinery Co., Ltd (SWPM) on üks Aasia suurimaid puidupõhiste paneelmasinate tootjaid. Ettevõtte ajalugu ulatub enam kui 60 aasta taha ja esimesed kuumpressid valmistati tehases juba 1958. aastal. Pärast SWPM-i ostmist Dieffenbacher GmbH poolt 2009. aastal sai ühisettevõttest D-SWPM. Hiina spetsialistid said juurdepääsu uusimatele Euroopa teaduse arengutele ja tehnoloogiatele, mis võimaldasid neil kiiresti omandada kaasaegsete pidevate ContiPlus tüüpi pressliinide tootmist. Valmistatud seadmete täiustamises osalesid hiinlased, kes on saanud üle 35 patendi erinevatele tehnilistele lahendustele.

Kuni 2014. aasta augustini müüs D-SWPM üle 40 ContiPlusi pideva liini. Toodetakse 1,22 m laiuste ja 23,9 kuni 48,8 m pikkuste plaatide tootmise liine.Piivapressi ContiPlus üldvaade ja D-SWPM tootmisliini skeem on näidatud joonisel fig. 6.

Riis. 6. Pideva pressi ContiPlus üldvaade ja ettevõtte D-SWPM toodetud liini skeem: 1 - vormimisjaam; 2 - konveier;

3 - vaipade tihedusmõõtur; 4 - prepressor; 5 - defektse vaiba eemaldamise süsteem; 6 - vajutage; 7 - rist- ja pikisuunalised saed;

8 - ventilaatori jahuti; 9 - virnastamissüsteem

Liinide tootlikkus on 150,0-200,0 tuh m 3. Valmis plaadi pikkus on 2440-4880 mm, paksus 6-40 mm. Maksimaalne pressimiskiirus on 1500 mm/s.

Lisaks pidevatele pressimisliinidele toodab D-SWPM mitmekorruselistel pressidel põhinevaid liine võimsusega 30,0-80,0 tuh m 3 aastas. Valmis plaatide laius on 1220 ja 1830 mm, pikkus 2440-5490 mm.

Koos puitlaastplaadi tootmise seadmetega toodetakse Hiinas lamineerimisliine erinev võimsus... Paljud ettevõtted toodavad kõige lihtsamaid seadmeid, mille kvaliteet jätab soovida. Sellised liinid valmistatakse reeglina siseturule ja kulude vähendamiseks on need varustatud kohaliku tootmise ebapiisavalt töökindlate hüdroseadmetega. Ekspordiks toodetavad keerukamad ja kallimad liinid on varustatud Jaapani või Saksamaal toodetud hüdraulika, Jaapani elektroonikaga.

Endise NSV Liidu Kesk-Aasia vabariikides töötavad edukalt paljud Hiinas toodetud automatiseerimata lamineerimisliinid.

Seda tüüpi liinide eelised: seadmete madal hind, kasutusmugavus, odavad kulumaterjalid ja komponendid. Hiinas toodetud presstihendite maksumus on oluliselt madalam kui SESA Srl ja Sandvik Surface Solutions GmbH toodetud presstihendite maksumus, aga ka töötluse ja tihendite katmise kvaliteet. allpool. Lihtsaimate liinide kasutamisel käsitsi laadimise ja mahalaadimisega kvalifitseerimata personali poolt on suur tõenäosus tihendite kahjustamiseks, mis on tingitud hooletust käsitsemisest vahetamise ajal või kui tihendite pinnale satuvad abrasiivsed osakesed. Seetõttu on odavate Hiina vahetükkide kasutamine parim valik.

Hiina lihtsaimate lamineerimisliinide kõrval toodetakse ka automatiseeritud seadmeid. Seda eksporditakse Türki, Iraani, Egiptusesse, Indiasse, Pakistani, Malaisiasse, Lõuna-Aafrikasse ja paljudesse teistesse riikidesse.

Tabel 2. Liinide peamised tehnilised omadused

lamineerimine Suzhou Wude Wood-Based poolt

Panel Machinery Co., Ltd

Tabel 3. Mõned Venemaa ettevõtted puitlaastplaatide tootmiseks,

varustatud Hiinas toodetud seadmetega

Suzhou Wude Wood-Based Panel Machinery Co., Ltd toodab mitmesuguseid lamineerimisliine – alates kõige lihtsamatest käsitsi laaditavatest kuni üsna kaasaegseteni, mis on mõeldud kahe paneeli samaaegseks katmiseks. Tehnilised andmed Suzhou Wude Wood-Based Panel Machinery Co., Ltd. liinid on esitatud tabelis. 2, skemaatilised diagrammid on näidatud joonisel fig. 7.

Nii et kas tasub osta Hiina seadmeid plaatide tootmiseks ja viimistlemiseks? Millised on selle puudused ja kas sellel on muid eeliseid kui hind?

Venemaa puitlaastplaatide tootjatel on Hiinas toodetud seadmete käitamise kogemus endiselt väike. Teave mõne sellise Venemaa ettevõtte kohta on toodud tabelis. 3.

Nende ettevõtete liinidel valmistatakse puitlaastplaati kaubaalusteta.

LLC "Kazsib" tehases on paigaldatud liin, mille võimsus on vaid 20,0 m 3 aastas (umbes 60 m 3 ööpäevas). Joonekujundust on viimse piirini lihtsustatud. Vaiba moodustamine toimub ühes kihis. Loomulikult on selliste seadmetega ja seda tehnoloogiat kasutades kvaliteetset ja peene struktuuriga pinnaga mööbliplaati väga problemaatiline saada. Seetõttu keeldus ettevõte soetatud lamineerimisliini käivitamisest ja piirdus ehitusplaatide tootmisega.

Riis. 7. Skeemid: a - lamineerimisliinid käsitsi paberi etteandega: 1 - rulllaud; 2 - tõstelaud; 3 - vaakum-iminappidega söötja;

4 - laadimismehhanism; 5 - vajutage; 6 - mahalaadimismehhanism; 7 - tõstelaud; 8 - rull-laud; b - automatiseeritud liin:

1 - tõstelaud; 2 - tükikaupa etteandemehhanism; 3 - harja masin; 4 - alumise paberilehe virnastaja; 5 - lintkonveier;

6 - ülemise paberilehe virnastaja; 7 - laadimiskäru; 8 - vajutage; 9 - mahalaadimiskäru; 10 - masin üleulatuvate osade eemaldamiseks;

11 - ventilaatori jahuti; 12 - vaakum-iminappidega kallutatav virnastaja; 13 - rull-laud

LLC PK MDF tehase puitlaastplaadi tootmise protsessi vooskeem on näidatud joonisel fig. kaheksa.

Riis. 9. Pehmete saejäätmete trummelsõelsorteerimine ja

puidutöötlemine

Põhimõtteline tehnoloogia süsteem selliste seadmete kallal töötamine on järgmine. Küttepuud ja saeveski jäätmed juhitakse põikkonveieriga vastuvõtulauale, valatakse lintkonveierile, lastakse läbi metallidetektori ja purustatakse trummelhakkuris (laadimisakna suurus 750 x 400 mm, trumli läbimõõt 800 mm, ajam võimsus 215 kW). Laastud toimetatakse lintkonveieri abil trummelsõelsorteerimisseadmesse, et eraldada jämefraktsioon. Konditsioneeritud laastud juhitakse horisontaalselt liigutatavale kaldlintkonveierile, mis võimaldab lattu valada mitu hunnikut hakke. Laost suunatakse hakk tiguväljastuskonveieritega vastuvõtupunkritesse, mis laadivad laastud maha lintkonveieritele, mis suunavad need trummellaastusmasinatesse. Pehmed puidujäätmed (saepuru) juhitakse esilaaduriga vastuvõtupunkrisse, kust see suunatakse trummelsõelsorteerimisseadmesse, et eraldada jämefraktsioon, niit, puiduhake. Trummide sorteerimist Venemaal ei kasutata. Hiinas on sellised sorteerimispaigaldised oma konstruktsiooni lihtsuse tõttu levinud (sorteerimistüüp on näidatud joonisel 9).

Väljasõelutud hakke ja saepuru fraktsioonid lähevad katlamajja kütusehoidlasse.

b)

a)

Toorlaastud juhitakse pneumaatilise transpordisüsteemi abil toorlaastude punkritesse, laaditakse põhjatigukonveierite abil lintkonveieritele ja sisenevad termilise õli pöördtoruga laastukuivatitesse. Kuivatid köetakse termoõliga, mille temperatuur on 200 ° C. Toorlaastude algniiskus on 40-60%, lõppniiskus 2-3%.

Seda tüüpi kuivateid pole kodumaistes tehastes varem kasutatud. Pöördtorukuivateid hakati kasutama puitlaastplaadi tööstusliku tootmise koidikul – 1960. aastate alguses, kui plaatide tootmiseks spetsiaalseid seadmeid veel ei toodetud ja kasutati seadmeid, mis olid mõeldud muudele tööstusharudele: toiduainetele, keemiatööstusele jne. , on pöördtoruga kuivatid peaaegu üldiselt asendatud tõhusamate trummel- või muud tüüpi kuivatitega. Hiinas aga toodetakse endiselt pöörlevaid torukuivateid.

Rootortorukuivatite tööpõhimõte on järgmine: seestpoolt termoõliga kuumutatud rootoritorude kimp pöörleb aeglaselt liikumatus korpuses ja liigutab kuivatatud laastu piki oma telge läbi kuivati. Rootori perifeerias olevad labad tõstavad laastud piki korpuse perimeetrit üles ja need valatakse läbi torukimbu alla, kuivades torudega kokkupuute ja kuuma õhu konvektsiooni tõttu.

Kuivatitest juhitakse kuiv laastud tigude abil mehaanilisele sorteerimisele. Sisekihi laastufraktsioon juhitakse pneumaatilise transpordi teel sisemise kihi kuivade laastude punkrisse, peenfraktsioon väliskihtide kuivade laastude punkrisse. Jäme fraktsioon pärast peenjahvatusveskis uuesti jahvatamist suunatakse uuesti sorteerimiseks. Punkrist valatakse laastud kaalupunkrisse ja sealt doseeritakse see sisemise kihi kiirmikserisse. Vaigutatud laastud transporditakse mööda lintkonveierit sisemise kihi vormimismasina laadimiseks kruvitasanduskonveierile.

Väliskihtide laastude punkrist juhitakse laastud lintkonveieri abil kaalupunkrisse ja seejärel doseeritakse välimiste kihtide kiiresse segistisse. Tõrvatud laastud juhitakse konveierilindile ja suunatakse seejärel väliskihi vormimismasinatele, mis laadivad kruvide tasanduskonveierid, mis valavad konveierilindile ühtlase pideva vaiba.

Joonisel fig. 11 on skemaatiline diagramm väliskihi vormimismasinast. Laastude fraktsioneerimine ja vaiba moodustamine toimub mehaaniliselt, kasutades pöörlevaid sälguga rullikuid.

Võrreldes Siempelkamp GmbH süsteemis CrownFormer ja ka IMAL Srl sarnases süsteemis kasutatavate rullidega on Hiinas toodetud rullidel lõige lihtsustatud geomeetriaga. Nende pakutava vaiba moodustamise kvaliteet on aga üsna rahuldav.

Lintrullpressis on vaip külmpressitud. Vaiba servad saetakse maha pikisaagidega ning katkendvaip saetakse eraldussaega briketiks.

Ebaühtlase täitmise korral tõuseb ülekandekonveier ja defektne brikett kallatakse punkrisse, kus see purustatakse teos. Pärast purustamist juhitakse laastud pneumaatilise transpordi abil töötlemata laastude punkritesse.

2 - tasandusreha; 3 - alumine kaalumiskonveier;

4 - nõela tühjendusrull; 5 - vormimisrullid

Brikett läbib konveiersüsteemi ja laaditakse tõukuriga ükshaaval laadimisrestile. Virn tõstetakse ülemisse asendisse ja kuumpress laaditakse sellest laadimistraversiga. Samaaegselt laadimisega lükatakse valmis lõikamata plaadid mahalaadimisvirnale.

Pressplaate kuumutatakse termoõliga. Tühjendusvirna igalt korruselt juhitakse plaadid mahalaadimiskonveierile, kust need juhitakse ventilaatorjahutisse. Jahutist suunatakse plaadid pikiservade trimmimiseks mõeldud saele ja seejärel ristservade trimmimiseks mõeldud saele. Mõõdule lõigatud plaadid söödetakse virnastajasse, kust plaadid transporditakse enne lihvimist tõstukiga vaheladu lattu.

Jahvatus- ja sorteerimissektsiooni paigaldati Sanda Machinery Co., Ltd. (Hiina) liin. Sarja kuuluvad kahepealine suuruse määramismasin tüüp SM2213 / 2R, neljapealine suuruse määramismasin tüüp SM2413 / 2R 2C, konveierite ja sorteerimistaskute süsteem.

Hiinas toodetud seadmete kasutamine näitas selle peamist puudust - sideaine suur tarbimine: 130-140 kg / m 3. See mõjutab negatiivselt tootmiskulusid ja valmistoote konkurentsivõimet. Kuid ainult sellise voolukiiruse korral on briketi transporditugevus tagatud, piisav, et see mööda konveieri liikudes või pressi laadides kokku ei kukuks. Enamik Venemaa tehaseid plaatide tootmisel tarbib palju vähem sideainet - 100-110 kg / m 3 ja kaasaegsetes tehastes, mis kasutavad pideva pressimise tehnoloogiat lintpressides, on tarbimine veelgi väiksem - 65-75 kg / m 3 .

Üheks võimaluseks vaigu tarbimist vähendada võib olla vedelate lignosulfonaatide kasutamine sideaines, mis suurendavad briketi kleepuvust ja transporditugevust. Teine meetod on väga kleepuvate vaikude süntees otse tehases. OOO PK MDF-is õnnestus neil uurea-formaldehüüdi kontsentraadist KFK-85 saada suure kleepuvusega vaikude süntees.

SibPromInvest LLC kuivatite töötamise ajal tekkis sageli laastupõlenguid. On esinenud puidutolmu hüppamisi ja plahvatusi. Kuigi kuivatite kuivade laastude pneumaatiline transpordisüsteem oli varustatud GreConi (Saksamaa) toodetud moodsate sädemete tuvastamise seadmetega, osutus tulekustutussüsteem ebaefektiivseks, sagedaste tulekahjude likvideerimiseks tuli teha täiendavad luugid tehase torustikesse. pneumaatiline transpordisüsteem.

Sarnaseid probleeme täheldati ka Kazsibi ettevõttes. Lisaks selgus, et laastude kuivatamisel niiskusesisaldusega üle 60%, langes kuivati tootlikkus järsult, mistõttu selles ettevõttes asendati rootorkuivati trummelkuivatiga.

Tulekahjud ja plahvatused pole trummelkuivatite töötamise ajal haruldased, kuid nendes olevate laastude süttimise põhjused on erinevad kui pöördtorukuivatites.

Pöördkuivatite tulekahjude peamised põhjused on tolmu ja vaiguliste ainete nakkumine sisepind kuivatid ja rootoritorud koos järgneva süütamisega, tolmu ja vaiguliste ainete taskute (ladestuste) olemasolu väljaspool segamisraadiust koos ülekuivanud ja isegi söestunud laastudega. Lisaks on kuivlaastude tsoonis torude temperatuur peaaegu sama kui etteandeotsas ning juba kuivanud laastud niiskusesisaldusega 1-3% puutuvad kokku rootoritorudega, mille temperatuur on 220 ° C ja see võib põhjustada laastude süttimist. SibPromInvestis kuivatite töötamise ajal leiti termoõli lekkeid ka kuivati sees olevate rootoritorude keevituskohtades.

Ainus võimalus tulekahjude arvu vähendamiseks on kuivatite ja õhukanalite korrapärane puhastamine puiduosakestest ja nende sisse kleepunud puidutolmust.

Riis. 12. Lühitsükli pressil põhineva lamineerimisliini üldvaade

tüüp YL1200-3, mida haldab LLC PK "MDF"

Pöördkuivatitel on ka mitmeid eeliseid. See on kõrge kasutegur, kuna jahutusvedelik ringleb suletud ahelas ja koos heitgaasi-õhu seguga puudub soojuskadu, nagu trummelkuivatites. Pöördkuivatite töötamise ajal on kuivatustoodete heitkogused atmosfääri minimaalsed. Kuivatusaine ja laastude vahel puudub otsene kontakt ning selle pind ei ole saastunud põlemisproduktidega. Kuivatid köetakse söel ja puukoorel ning puidujäätmetel töötavate termoõlikateldega, mis on Venemaa gaasistamata piirkondades majanduslikult otstarbekas.

PC "MDF" LLC opereerib ka lamineerimisliini, mis põhineb 1200-tonnisel YL1200-3 tüüpi lühitsüklipressil, mida toodab Wuxi City Xunma Hydraulic Pneumatic Co., Ltd (joonis 12).

Plaate köetakse MT-300 termoõliga 250 kW elektriboilerist. Pressimisrežiimid ei erine automaatliinidel kasutatavatest. Tsükli aeg on olenevalt kile värvist ja tihedusest 18-30 s. Pressi temperatuur - 190-200 ° С. Liini võimsus on 50-70 lehte tunnis.

Kokkuvõtteks

Hiinas toodetud puitlaastplaatide tootmiseks kasutatavate seadmete eelised on järgmised: madal hind, hoolduse ja kasutamise lihtsus, kõrge hooldatavus.

Puuduste hulka kuuluvad: suur sideaine tarbimine kaubaalusteta pressimisliinide jaoks, pöördtorukuivatite madal tootlikkus üle 60% niiskusega laastude kuivatamisel; mõnede üksuste ja osade haprus.

Üldiselt võivad Hiina seadmed, millel on pädev lähenemine tootja komplekteerimisele ja valikule, olla üsna mõistlik alternatiiv Euroopas toodetud seadmetele 60,0–100,0 tuhande m 3 võimsusega tehase jaoks. Minitehased aastase võimsusega 10,0-20,0 tuh m 3 on liiga primitiivsed ja sobivad ainult ehitusplaatide valmistamiseks. Ja majanduslikust vaatenurgast on selliste tehaste omandamine ebapraktiline.

Aleksander FILIPPOVICH, peatehnoloog,

Victor NEMOKAEV, kommertsdirektor,

Aleksei KIPRIANOV, Ch. energeetikainsener

LLC PK "MDF"

Puitlaastplaadi tootmiseks peetakse tavaliselt sellist, milles kasutatakse puhtalt puidutööstusjäätmeid. Lisaks on vähesed ettevõtjad sellest lihtsast huvitatud tootmisprotsess kui äri. Selline suhtumine on täiesti asjatu. See ehitusmaterjal on elanike seas endiselt nõutud ärikinnisvara ja majapidamise tarbeks. Puitlaastplaadi tootmise seadmed ei ole ainult peamised masinad toodete pressimiseks ja vormimiseks. Tehnoloogilises sarjas on hakke- ja habemeajamisüksused. Need võimaldavad teil toorainet ise valmistada mis tahes puidust toorikutest. Seetõttu on seos tööstuslike töötlemisrajatistega täiesti ebavajalik.

Teine puitlaastplaadi kasutusvaldkond on mööbli valmistamine... Ükski tehas ei saa tänapäeval ilma selleta hakkama. Ükskõik kui kallis mööbel ka poleks, on selle peidetud elemendid ikkagi peamiselt puitlaastplaadist. Siil on ühte tüüpi puitlaastplaat - puitlaastplaat. See materjal sarnaneb tavaliste toorikutega, kuid selle pind on hästi lihvitud ja kaetud kilega. Pealmine kiht on valmistatud spetsiaalselt valmistatud paberist või vaigust.

Puitlaastplaadi tootmistehnoloogia

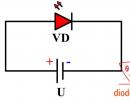

Kaasaegse puitlaastplaadi tootjad kasutavad tehnoloogiat, mida kirjeldame allpool. Tooraineks on laastud. Odavalt saab kasutada puitu: leht- ja okaspuud. Materjalina kasutatakse ka sideainet. Selles sisalduvad vetthülgavad lisandid suurendavad tulevase toote tugevust.

| Tooraine töötlemine | Selles etapis laaditakse see maha ja suured toorikud purustatakse. Seejärel läbivad laastud sõltuvalt fraktsioonidest sorteerimise etapi. Lähteaine tuleb puhastada tarbetutest lisanditest ja lisanditest. |

| Kuivatamine | Seda esineb kuni niiskusesisalduseni kuni 6%. Sisemise kihi puhul ei tohiks see parameeter ületada 4%. Protsessi temperatuur ulatub 1000 kraadini ja väljapääsu juures on kiipide temperatuur 120 kraadi. |

| Vaigustamine | Selle toimingu tulemusena kaetakse iga kiip sideainega. Materjali vastupidavus ja tugevus sõltuvad selle teostamise kvaliteedist. |

| Vaibade vormimine | Selles etapis moodustatakse poolvedelast laastu segust toode ise. Varem tehti seda mitmes etapis, tehes kaks või kolm kihti. See tehnoloogia muutis materjali paindumisel rabedaks ja ebastabiilseks. |

| Vajutades | Seda võib olla kahte tüüpi: horisontaalne ja ekstrusioon. Kaasaegse puitlaastplaadi ja lamineeritud puitlaastplaadi tootmisel valitakse tavaliselt esimene meetod, kuna see võimaldab saada vastupidavama toote. |

| Pügamine ja jahutamine | Valmis plaatideks lõikamine toimub kas kuumalt või pärast töödeldava detaili täielikku jahtumist. Viimane meetod minimeerib deformatsiooni võimaluse materjali kasutamisel. |

| Lihvimine | Viimases etapis, kus toode tasandatakse, töödeldakse servad ja pinnad kindlaksmääratud kareduse parameetriteni. |

Milliseid seadmeid on vaja puitlaastplaadi tootmiseks?

Kogu seda tehnoloogiat saab rakendada sellise masinate ja paigaldiste komplekti abil. Enamasti tarnitakse need ühes töötlemisliinis. Kui valite jõudluse jaoks õiged masinad, saate selle eraldi kokku panna.

| Haamerpurusti DMR-600-10-55 | Mudeli tootlikkus on 10-30 kuupmeetrit. m Lõikeelement koosneb kuuest võllile paigaldatud kettast. Need on suletud ümbrisega. Purustil on sõela seeria tooraine sõelumiseks. |

| Sorteerimisšeiker | Kasutatakse täiendavalt saepuru paremaks valikuks. |

| Kuivatuskompleks | Kuivati trumli tüüp gaasi või kütteõli kallal töötamine. Töötrumli läbimõõt on 2,2 m, pikkus 10 m. Tavaliselt on platvorm kerge kaldega selle külje poole, kust tooraine tuleb. |

| Pidev mikser (näiteks DSM-7) | Selles toimub vaik. Tooraine ja sideaine juhitakse mahutisse. See lisatakse segule läbi düüside. Teradega teovõll teeb pidevaid liigutusi ja segab segu ühtlaseks. |

| Presser | See seade on võimeline ühe käiguga moodustama vajaliku paksuse ja laiusega tooriku. Toote ühtlane tihedus ja paksus sõltuvad selle seadme tööst. |

| Kuumpress | Siin pressitakse toorik kuumpressimisel temperatuuril 180 kraadi. Plaadile avaldatav rõhk on 2,5-3,5 MPa. 1 mm peale rakendan pressi vähemalt 0,35 minutit Lamineeritud puitlaastplaadi tootmiseks kasutatakse sisekanalitega ekstrusioonpressi. See seade võib olla ühe- või mitmekorruseline. Viimane võimaldab korraga pressida kuni 22 tükki toodet. Selliste seadmete kõrgus ulatub 8 meetrini, seega tuleb seda ruumi valimisel arvestada. |

| Jahutuskambrid | Need kujutavad endast suurt pöörlevat trumlit spetsiaalsete rakkudega. Tunni jooksul suudavad sellised seadmed jahutada umbes 200 töödeldavat detaili temperatuurini 50 kraadi. |

| Saemasinad | Nende hulka kuuluvad nii otsapinna lihvimisseadmed kui ka ristlõikesaag. |

Kui palju raha on vaja ettevõtte alustamiseks?

Selliste seadmete rea hind on umbes 10 miljonit rubla. Täiendavad ja abimehhanismid peavad kulutama umbes 1,5 miljonit rubla rohkem. Turul on kodumaiselt toodetud seadmeid ja viimasel ajal on tootjad hakanud Hiinast selliseid liine palju importima. Tootmises töötavad edukalt mõlemad puitlaastplaadi tootmise seadmed. Selle hind sõltub jõudlusest, võimsusest ja teostatavatest funktsioonidest.

Puitlaastplaadi tootmiseks kasutatakse puidu toorainet, sideainet ja selle jaoks mõeldud kõvendit.

Puidu tooraine

Puitlaastplaadi valmistamisel saab toorainena kasutada spetsiaalselt valmistatud laaste, laastu-jäätmeid ja saepuru.

Spetsiaalselt toodetud laastu (nn tehnoloogilist hakke) saadakse küttepuidust, väikesemõõtmelisest metsatoormest ja osast puidujäätmetest. Selle valmistamiseks kasutatakse hakkemasinaid, mis hakivad puitu spetsiaalsete nugadega. Pärast hööveldamist tehnoloogilised laastud kuivatatakse ja eraldatakse fraktsioonideks. Sellised laastud teevad kõige vastupidavama, suhteliselt sileda pinnaga plaadi.

Jäätmeid saadakse saeveskitest, vineeri- ja muudest puidutööstustest. Sellistest laastudest valmistatud plaat jääb tehnoloogilistest laastudest valmistatud plaadile alla nii mehaanilise tugevuse kui pinnakvaliteedi poolest.

Saepuruplaadil on tasane sile pind, kuid madal mehaaniline tugevus. Seetõttu ei kasutata saepuru puhtal kujul: tavaliselt tehakse neist ainult mitmekihiliste plaatide välimised kihid.

Sideaine

Sideaine on umbes 8 ... 13% plaadi mahust, kuid sideaine maksumus on kuni 30% puitlaastplaadi maksumusest: seetõttu on selle hind väga oluline.

Suurenenud vaikude sisaldus toob kaasa formaldehüüdi emissiooni suurenemise, mis on standarditud GOST-iga ning väga kõrge sisaldus vähendab ka toodete kvaliteeti. Sideaine koguse vähendamine suurendab tagasilükatud toodete saagist ja pikendab pressimistsükli aega, mis on samuti ebasoovitav. Seetõttu püüavad tehnoloogid valida iga puidutooraine partii jaoks optimaalse koguse sideainet.

Sideainena võib kasutada:

1. Karbamiid-formaldehüüdvaigud. Need lahustuvad vees ja seetõttu ei kaitse puitlaastplaati niiskuse eest. Karbamiid-formaldehüüdvaikudega liimitud plaat talub ühekordset lühiajalist märgumist külm vesi, kuid pikaajalisel või korduval või kokkupuutel kuuma veega paisub kiiresti, kaotab tugevuse ja vajub kokku. Karbamiid-formaldehüüdvaikude eelisteks on nende suhteliselt madal hind ja fenooli puudumine. See võimaldab kasutada puitlaastplaati eluruumides piiranguteta. Neid kasutatakse kõige sagedamini.

2. Fenoolformaldehüüdvaigud ei lahustu vees ja kaitsevad üsna tõhusalt puitlaastplaati märjana enneaegse paisumise eest. Negatiivne külg on mürgise fenooli kõrge hind ja nullilähedane emissioon. Just fenooli emissiooni tõttu kasutatakse fenoolformaldehüüdvaikusid puitlaastplaatide tootmiseks üliharva.

3. Melamiin-formaldehüüd ja uurea-melamiin-formaldehüüd vaigud sisaldavad melamiini, ainet, mis asendab fenooli. Sellised vaigud, nagu fenool-formaldehüüdvaigud, ei lahustu vees, kuid samas ei sisalda nad fenooli, mis võimaldab neid kasutada ka eluruumides.Selliste vaikude ainsaks puuduseks on nende kõrge hind. Just hinna tõttu ei kasutata melamiin-formaldehüüdvaike laialdaselt ning neid kasutatakse harva MDF-i, puitlaastplaadi ja vineeri tootmisel.

Sideaine ei koosne ainult vaikudest: sellele lisatakse ka veidi vett. Veesisaldus sõltub niiskusesisaldusest ja laastude fraktsioonist. Mitmekihiliste plaatide erinevates kihtides võib veesisaldus sideaines olla erinev.

Kõvendi

Kõvendi lühendab pressimistsüklit ja suurendab puitlaastplaadi mehaanilist tugevust. Seda saab laastudele lisada koos sideainega või sellest eraldi. Koos vaikudega jaotub kõvendi ühtlasemalt ja see parandab plaatide kvaliteeti, kuid kui liin töötab seisakutega, kuivab kõvendi ära ja ummistab düüsid. Seetõttu lisatakse see sageli vormidele sideainest eraldi.

Tootmise etapid

Puidu tooraine kuivatamine

Puitlaastplaadi tootmiseks kasutatakse kiipe niiskusesisaldusega 2 ... 4%. Laost pärit puit on palju suurema niiskusesisaldusega: seetõttu kuivatatakse laastud täiendavalt spetsiaalsetes konvektsioonkuivatites temperatuuril umbes 500 °C.

Vaigustamine

Kvaliteetseks pressimiseks peavad laastud olema ühtlaselt kaetud õhukese sideainekihiga. Sideainega töötlemist nimetatakse vaigutamiseks. See viiakse läbi spetsiaalsetes segistites, mis pihustavad sideainet düüside abil. Kaasaegne varustus võimaldab teil katta sõna otseses mõttes iga puiduosake õhukese vaigukihiga ja seda igast küljest.

Vaigutatud puit tuleb segistist välja ja suunatakse pressi.

Vajutades

Pressimine toimub spetsiaalsetes pressides, millel võib olla erinev kujundus. Igal juhul pressitakse sideainetega segatud laastud temperatuuril 220 ... 230 ° C, seejärel jahutatakse ja töödeldakse täiendavalt.

Pressimist on kahte tüüpi: tasane ja ekstrusioon. Lamepressimisel surub press tulevasele plaadile risti selle tasapinnaga - tavaliselt ülalt alla. See meetod võimaldab saada mitmekihilisi plaate ja puitlaastplaadi tugevus, kui kõik muud asjad on võrdsed, on suurem kui puitlaastplaadil ekstrusioonpressimise teel. Seetõttu domineerib praegu turul "lame" tehnoloogia.

Ekstrusioonpressimisel pressitakse kuumutatud plaatide vahele küljelt laastude segu sideainega ja rõhuvektor suunatakse paralleelselt plaadi tasapinnaga. Plaadi tugevus on väiksem, kuid see meetod võimaldab saada ülikergeid õõnesplaate. Ekstrusioonipresse kasutatakse tänapäeval harva.

Vajutamistsükkel

Pressitsükli kestus puitlaastplaadi tootmisel on 30-60 sekundit ja sõltub pressi temperatuurist ja plaadi tihedusest. Mida suurem on puitlaastplaadi tihedus, seda kauem on vaja seda vajutada; mida kõrgem temperatuur, seda lühem on tsükkel. Samas mõjutavad optimaalset temperatuuri ja pressimise kestust ka laastude niiskusesisaldus ja suurus, sideaine tüüp ja kogus, kvaliteedinõuded ja pressi enda omadused. Reeglina valivad tehnoloogid empiiriliselt iga toorainepartii tsükli parameetrid.

Puitlaastplaatide kärpimine ja jahutamine

Pärast pressimist valmis ja veel kuum puitlaastplaat jahutatakse ja trimmitakse nõutavasse vormingusse. Pügamine võib olla kuum või külm. Kuumlõikamise ajal on plaat liimimismasinasse endiselt kuum. See tehnoloogia suurendab tootlikkust, kuid kärpimise ajal võib kuumenenud ja endiselt pehme puitlaastplaat deformeeruda. Külma pügamise korral on väändumise oht minimaalne. Sellise kärpimise miinuseks on vajadus lisada tootmisliinile ventilaatorjahuti, mis on üsna aeglane.

Konditsioneerimine

Pärast lõikamist ja jahutamist hoitakse puitlaastplaati vahelaos 120 ... 140 tundi. Sel ajal jätkub sideaine tahkumine plaadi sees, see muutub kõvaks ja tugevamaks. Pärast konditsioneerimise lõpetamist töödeldakse plaati täiendavalt.

Puitlaastplaadi viimistlus

Viimistlemine on puitlaastplaadi tootmise viimane etapp. Kõige sagedamini kasutatav:

- lihvimine ühest või kahest küljest;

- lamineerimine pabervaigukiledega;

- spoonimine.

pakett

Valmis puitlaastplaat märgistatakse ja pakitakse kimpudesse. Sellisel kujul saadetakse see lattu või otse ostjale.