Tipuri de îmbinări sudate și clasificarea sudurilor. Cusături de sudură: tipuri de cusături și îmbinări Cusături de sudură în funcție de forma suprafeței exterioare

O modalitate de a conecta părți ale unui material este sudarea. Metoda a găsit o aplicare foarte largă în diverse domenii. Folosind această metodă relativ ieftină și în același timp fiabilă, se obțin conexiuni permanente. Luând în considerare tipurile de metale, fiecare dintre ele având propriile caracteristici de sudare, diferențele de condiții de lucru și cerințele de îmbinare, se disting diferite tipuri de suduri și îmbinări.

Zone de sudare

Zona de fuziune cu granule parțial topite este de 0,1-0,4 mm din metalul principal. Când metalul din această zonă se încălzește, structura sa devine ca un ac, cu fragilitate ridicată și rezistență scăzută.

Zona termică este împărțită în patru secțiuni:

Zona metalică principală începe de la o secțiune încălzită la mai puțin de 450 °C. Structura de aici este similară cu structura metalului de bază, dar oțelul își pierde rezistența din cauza încălzirii. Oxizii și nitrururile sunt eliberate de-a lungul graniței, slăbind legătura boabelor. Metalul din acest loc devine mai durabil, cu toate acestea, primește mai puțină ductilitate și duritate.

Clasificarea îmbinărilor și cusăturilor sudate

Tipurile de cusături sunt împărțite în mai multe categorii în funcție de caracteristicile lor. În aparență, se remarcă:

- Normal.

- Convex.

- Concav.

După tip, sudurile pot fi cu o singură față sau cu două fețe. În funcție de numărul de treceri - cu o singură trecere și cu mai multe treceri. După numărul de straturi: unilateral și multistrat (la sudarea metalelor groase).

Există, de asemenea, varietăți în lungime:

- Continuu unilateral.

- Intermitent unilateral.

- Lanț cu două fețe.

- Șah cu două fețe.

- Suduri prin puncte (create prin sudarea prin rezistență).

Tipuri de cusături în funcție de vectorul forță:

- Transversal - forța este perpendiculară pe cusătură.

- Longitudinal - forță paralelă cu cusătura.

- Oblică - forță în unghi.

- Combinat - semne ale cusăturilor atât transversale, cât și longitudinale.

După poziție spațială:

În funcție de funcțiile lor, cusăturile sunt împărțite în următoarele:

- Durabil.

- Durabil și dens.

- Sigilat.

Lăţime:

- Cusături de fir a căror lățime practic nu depășește diametrul electrodului.

- Cusăturile lărgite sunt realizate prin mișcări oscilatorii transversale ale tijei.

Conexiuni speciale

la fund. Cea mai comună opțiune, reprezentând o legătură obișnuită a suprafețelor de capăt sau a foilor. Formarea lor necesită un minim de timp și metal. Se pot face fără margini teșite dacă foile sunt subțiri. Pentru produsele groase, trebuie să pregătiți metalul pentru sudare, unde va trebui să teșiți marginile pentru a crește adâncimea sudurii. Acest lucru este relevant pentru o grosime de 8 mm sau mai mult. Dacă grosimea este mai mare de 12 mm, vor fi necesare îmbinări cap la cap cu două fețe și margini teșite. Cel mai adesea aceste conexiuni sunt realizate în poziție orizontală.

la fund. Cea mai comună opțiune, reprezentând o legătură obișnuită a suprafețelor de capăt sau a foilor. Formarea lor necesită un minim de timp și metal. Se pot face fără margini teșite dacă foile sunt subțiri. Pentru produsele groase, trebuie să pregătiți metalul pentru sudare, unde va trebui să teșiți marginile pentru a crește adâncimea sudurii. Acest lucru este relevant pentru o grosime de 8 mm sau mai mult. Dacă grosimea este mai mare de 12 mm, vor fi necesare îmbinări cap la cap cu două fețe și margini teșite. Cel mai adesea aceste conexiuni sunt realizate în poziție orizontală.

Tavrovoe. Îmbinările în T sunt în formă de T și pot fi cu o singură față sau cu două fețe. Ele pot fi folosite pentru a conecta produse de diferite grosimi. Dacă partea mai mică este montată perpendicular, electrodul este înclinat până la 60° în timpul procesului de sudare. Pentru a realiza o versiune mai simplă a sudării bărcii, utilizați chinuri. Acest lucru reduce probabilitatea apariției tăierilor. De obicei, sutura se aplică la fiecare trecere. Astăzi, sunt produse multe mașini pentru sudarea automată în T.

unghiular. Marginile acestor îmbinări (în unghiuri diferite) sunt adesea îndoite, astfel încât cusătura să se afle la adâncimea necesară. Sudarea pe două fețe face legătura mai puternică.

suprapune. Această metodă este utilizată pentru a suda foile cu grosimea mai mică de 1 cm, acestea sunt așezate suprapuse și fierte pe ambele părți. Nu ar trebui să existe umezeală între ele. Pentru o lipire mai bună, îmbinarea este uneori sudată de la capăt.

Geometria cusăturii

S - grosimea piesei de prelucrat.

S - grosimea piesei de prelucrat.

E - latime.

B - decalajul dintre piesele de prelucrat.

H este adâncimea zonei sudate.

T - grosimea.

Q este dimensiunea părții convexe.

P este înălțimea calculată corespunzătoare dreptei perpendiculare de la punctul de penetrare la ipotenuza celui mai mare triunghi dreptunghic înscris în partea exterioară.

A este grosimea sudurii de filet, care include valoarea convexității și înălțimea de proiectare.

K - piciorul este distanța de la suprafața unei piese de prelucrat la limita colțului celeilalte.

Q - convexitatea zonei depuse.

Alegere

Tipurile de cusături și îmbinări sudate diferă în proprietăți și pentru fiecare caz sunt selectați parametrii unei combinații de succes. Primul pas este evaluarea poziției spațiale. Cu cât munca este mai ușoară, cu atât calitatea este mai bună. Este mai ușor să faci cusături orizontale, așa că încearcă să poziționeze piesele de prelucrat pe orizontală. Uneori, pentru a asigura calitatea, o piesă trebuie răsturnată de mai multe ori.

Tipurile de cusături și îmbinări sudate diferă în proprietăți și pentru fiecare caz sunt selectați parametrii unei combinații de succes. Primul pas este evaluarea poziției spațiale. Cu cât munca este mai ușoară, cu atât calitatea este mai bună. Este mai ușor să faci cusături orizontale, așa că încearcă să poziționeze piesele de prelucrat pe orizontală. Uneori, pentru a asigura calitatea, o piesă trebuie răsturnată de mai multe ori.

Sudarea într-o singură trecere ajută la obținerea unei rezistențe mai bune decât în cazul trecerilor multiple. Deci, este necesar un echilibru între confort și numărul de culoare.

Când piesele sunt groase, marginile sunt tăiate și suprafața este tratată pentru a adăuga un finisaj curat. Opțiunile de îmbinare cap la cap sunt cele mai simple; este de preferat să le alegeți, deoarece fixarea este mai ușor de asigurat pentru a evita denaturarea geometriei pieselor finite. Pe lângă alegerea tipului, se acordă atenție și regimului de temperatură, deoarece zonele de gătit se pot schimba și produsul nu va fi gătit complet sau se va topi.

Suduri și conexiuni

O conexiune permanentă care a fost realizată prin sudare se numește sudată. Este format din mai multe zone (Fig. 77):

Cusătură de sudură;

Fuziune;

Orez. 77. Zone de îmbinare sudate: 1 – sudare; 2 – fuziune; 3 – influența termică; 4 – metal de bază

Influenta termica;

Metal de baza.

După lungimea lor, îmbinările sudate sunt:

Scurt (250–300 mm);

Mediu (300–1000 mm);

Lung (mai mult de 1000 mm). În funcție de lungimea sudurii, se alege metoda de executare a acesteia. Pentru îmbinările scurte, cusătura rulează într-o singură direcție de la început până la sfârșit; pentru secțiunile din mijloc, este tipic să se aplice o cusătură în secțiuni separate, iar lungimea acesteia ar trebui să fie astfel încât un număr întreg de electrozi (doi, trei) să fie suficient pentru a o completa; îmbinările lungi sunt sudate folosind metoda pasului invers discutată mai sus.

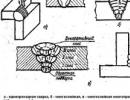

După tip, îmbinările sudate (Fig. 78) sunt împărțite în:

1. fundul. Acestea sunt cele mai comune îmbinări utilizate în diferite metode de sudare. Sunt preferate deoarece sunt caracterizate de cele mai mici tensiuni intrinseci și deformații. De regulă, structurile din tablă sunt sudate folosind îmbinări cap la cap.

Orez. 78. Tipuri de îmbinări sudate: a – cap la cap; b – tee; c – unghiular; g – suprapunere

Orez. 78 (sfârșit). d – crestat; e – sfârşit; g – cu suprapuneri; 1–3 – metal de bază; 2 – capac: 3 – nituri electrice; h – cu nituri electrice

Principalele avantaje ale acestei conexiuni, pe care se poate conta cu condiția unei pregătiri și ajustări atente a marginilor (datorită tocirii marginilor, se previne arderea și scurgerea metalului în timpul procesului de sudare, iar menținerea paralelismului acestora asigură o cusătură uniformă de înaltă calitate), sunt următoarele:

Consum minim de metal de bază și depus;

Cea mai scurtă perioadă de timp necesară pentru sudare;

Conexiunea finalizată poate fi la fel de puternică ca metalul de bază.

În funcție de grosimea metalului, marginile în timpul sudării cu arc pot fi tăiate în diferite unghiuri față de suprafață:

În unghi drept, dacă conectați foi de oțel cu o grosime de 4–8 mm. În acest caz, se lasă un spațiu de 1–2 mm între ele, ceea ce face mai ușoară sudarea părților inferioare ale marginilor;

În unghi drept, dacă metalul cu o grosime de până la 3 și până la 8 mm este conectat prin sudare pe una sau, respectiv, pe două fețe;

Cu teșire unilaterală a marginilor (în formă de V), dacă grosimea metalului este de la 4 la 26 mm;

Cu o teșire cu două fețe (în formă de X), dacă foile au o grosime de 12-40 mm, iar această metodă este mai economică decât cea anterioară, deoarece cantitatea de metal depusă este redusă de aproape 2 ori. Aceasta înseamnă economisirea de electrozi și energie. În plus, teșiturile cu două fețe sunt mai puțin susceptibile la deformare și la solicitarea în timpul sudării;

Unghiul de teșire poate fi redus de la 60° la 45° dacă sudați table cu o grosime mai mare de 20 mm, ceea ce va reduce volumul de metal depus și va economisi electrozi. Prezența unui spațiu de 4 mm între margini va asigura pătrunderea necesară a metalului.

La sudarea metalelor de diferite grosimi, marginea materialului mai gros este teșită mai puternic. Dacă piesele sau foile care urmează a fi îmbinate prin sudură cu arc sunt de grosime semnificativă, se folosește pregătirea marginilor în formă de cupă, iar cu o grosime de 20–50 mm se efectuează pregătirea unilaterală și cu o grosime mai mare de 50 mm. mm, se efectuează pregătirea pe două fețe.

Cele de mai sus sunt prezentate clar în tabel. 44.

2. Suduri prin suprapunere, cel mai des folosite în sudarea cu arc a structurilor a căror grosime a metalului este de 10–12 mm. Ceea ce deosebește această opțiune de conexiunea anterioară este că nu este nevoie să pregătiți marginile într-un mod special - doar tăiați-le. Deși asamblarea și pregătirea metalului pentru îmbinările suprapuse nu este atât de împovărătoare, trebuie luat în considerare faptul că consumul de metal de bază și depus crește în comparație cu îmbinările cap la cap. Pentru fiabilitate și pentru a evita coroziunea din cauza umidității care pătrunde între foi, astfel de îmbinări sunt sudate pe ambele părți. Există tipuri de sudare în care această opțiune este utilizată exclusiv, în special cu contactul la puncte și sudarea cu role.

3. Bare în T, utilizate pe scară largă în sudarea cu arc. Pentru ei, marginile sunt teșite pe una sau ambele părți sau sunt eliminate fără teșire deloc. Cerințe speciale sunt impuse numai pentru pregătirea unei foi verticale, care trebuie să aibă marginea egal tăiată. Pentru teșiri cu una și două fețe, marginile unei foi verticale asigură un spațiu de 2-3 mm între planurile vertical și orizontal pentru a suda tabla verticală la grosimea sa completă. O teșire unilaterală este efectuată atunci când proiectarea produsului este astfel încât este imposibil să-l sudați pe ambele părți.

Tabelul 44

Selectarea unei îmbinări cap la cap în funcție de grosimea metalului

5. Crestat, care este utilizat în cazurile în care o cusătură suprapusă de lungime normală nu oferă rezistența necesară. Există două tipuri de astfel de conexiuni - deschise și închise. Fanta este realizată folosind tăiere cu oxigen.

6. Capăt (lateral) în care foile sunt așezate una peste alta și sudate la capete.

7. Cu suprapuneri. Pentru a realiza o astfel de conexiune, foile sunt îmbinate și îmbinarea este acoperită cu o suprapunere, ceea ce, în mod natural, implică un consum suplimentar de metal. Prin urmare, această metodă este utilizată în cazurile în care nu este posibilă realizarea unei suduri cap la cap sau suprapunere.

8. Cu nituri electrice. Această conexiune este puternică, dar nu suficient de strânsă. Pentru aceasta, foaia de sus este găurită și gaura rezultată este sudată în așa fel încât să prindă și foaia de jos.

Dacă metalul nu este prea gros, nu este necesară găurirea. De exemplu, cu sudarea automată cu arc scufundat, foaia de sus este pur și simplu topită de arcul de sudare.

Elementul structural al unei îmbinări sudate, care în timpul executării sale se formează din cauza cristalizării metalului topit de-a lungul liniei de mișcare a sursei de încălzire, se numește sudură. Elementele formei sale geometrice (Fig. 79) sunt:

Lățimea(b);

Înălțime (h);

Dimensiunea piciorului (K) pentru colțuri, colțuri și îmbinări în T.

Clasificarea sudurilor se bazează pe diferite caracteristici, care sunt prezentate mai jos.

Orez. 79. Elemente ale formei geometrice a sudurii (lățimea, înălțimea, dimensiunea piciorului)

1. După tipul de conexiune:

fund;

unghiulară (Fig. 80).

Orez. 80. Cusătură de colț

Sudurile de filet sunt practicate pentru unele tipuri de îmbinări sudate, în special îmbinări de suprapunere, cap la cap, de colț și de suprapunere.

Laturile unei astfel de cusături se numesc picioare (k), zona ABCD din Fig. 80 arată gradul de convexitate al cusăturii și nu este luat în considerare la calcularea rezistenței îmbinării sudate. La efectuarea acesteia, este necesar ca picioarele să fie egale, iar unghiul dintre laturile OD și BD să fie de 45°.

2. După tipul de sudare:

Cusături de sudură cu arc;

Cusături de sudură cu arc submers automat și semiautomate;

Cusături de sudură cu arc protejate cu gaz;

Cusături de sudură cu zgură electrică;

Cusături de sudură de rezistență;

Cusături de sudură cu gaz.

3. După poziţia spaţială (Fig. 81) în care se execută sudarea:

Orez. 81. Suduri în funcţie de poziţia lor în spaţiu: a – fund; b – orizontală; c – verticală; g – tavan

Orizontală;

Vertical;

Tavan.

Cea mai ușor de realizat este cusătura de jos, cea mai dificilă este cusătura de tavan.

În acest din urmă caz, sudorii urmează o pregătire specială și este mai ușor să faceți o cusătură de tavan folosind sudarea cu gaz decât sudarea cu arc.

4. După lungime:

Continuu;

Intermitent (Fig. 82).

Orez. 82. Sudura intermitentă

Cusăturile intermitente sunt practicate destul de larg, mai ales în cazurile în care nu este nevoie (calculele de rezistență nu presupun realizarea unei cusături continue) de a lega strâns produsele.

Lungimea (l) a secțiunilor îmbinate este de 50–150 mm, distanța dintre ele este de aproximativ 1,5–2,5 ori mai mare decât zona de sudură și împreună formează pasul cusăturii (t).

5. În funcție de gradul de convexitate, adică de forma suprafeței exterioare (Fig. 83):

Normal;

Convex;

Concav.

Tipul de electrod utilizat determină convexitatea sudurii (a‘). Cea mai mare convexitate este caracteristică electrozilor acoperiți subțiri, în timp ce electrozii acoperiți cu grosime produc cusături normale, deoarece sunt caracterizați de o fluiditate mai mare a metalului topit.

Orez. 83. Suduri care diferă prin forma suprafeței exterioare: a – normale; b – convex c – concav

Sa stabilit experimental că rezistența cusăturii nu crește odată cu creșterea convexității, mai ales dacă conexiunea „funcționează” sub sarcini variabile și vibrații. Această situație este explicată după cum urmează: atunci când se realizează o cusătură cu o convexitate mare, este imposibil să se realizeze o tranziție lină de la cordonul cusăturii la metalul de bază, astfel încât în acest moment marginea cusăturii este, parcă, tăiată, iar stresurile sunt concentrate în principal aici.

În condiții de sarcini variabile și vibraționale în acest loc, îmbinarea sudată poate fi supusă distrugerii. În plus, sudurile convexe necesită un consum crescut de metal al electrodului, energie și timp, adică este o opțiune neeconomică.

6. În funcție de configurație (Fig. 84):

Linie dreapta;

Inel;

Orez. 84. Suduri de diverse configurații: a – drepte; aduce

Vertical;

Orizontală.

7. În raport cu forțele care acționează (Fig. 85):

Flancare;

Față;

Combinat;

Oblic. Vectorul de acțiune al forțelor externe poate fi paralel cu axa cusăturii (tipic pentru forțele de flanc), perpendicular pe axa cusăturii (pentru forțele de capăt), trece în unghi față de axă (pentru cele oblice) sau combina direcția forțelor de flanc și de capăt (pentru cele combinate).

8. Conform metodei de ținere a metalului de sudură topit:

Fara captuseala si perne;

Pe plăcuțe de oțel detașabile și rămase;

Orez. 85. Suduri în raport cu forţele care acţionează: a – flanc; b – capăt; c – combinat; g – oblic

Pe căptușeli din cupru, flux-cupru, ceramică și azbest, flux și perne de gaz.

Atunci când se aplică primul strat al unei suduri, principalul lucru este să poți ține metalul lichid în bazinul de sudură.

Pentru a preveni scurgerile, utilizați:

Căptușeli din oțel, cupru, azbest și ceramică, care sunt plasate sub cusătura rădăcinii. Datorită acestora, este posibilă creșterea curentului de sudare, ceea ce asigură prin pătrunderea marginilor și garantează pătrunderea 100% a pieselor. În plus, căptușelile țin metalul topit în bazinul de sudură, prevenind formarea arsurilor;

Inserții între marginile sudate, care îndeplinesc aceleași funcții ca și garniturile;

Indesarea și sudarea rădăcinii cusăturii din partea opusă, fără a încerca să se realizeze prin penetrare;

Tampoane de flux, flux-cupru (pentru sudarea cu arc scufundat) și gaz (pentru sudarea manuală cu arc, automată și argon-arc) care sunt aduse sau alimentate sub primul strat al cusăturii. Scopul lor este de a preveni curgerea metalului din bazinul de sudură;

Blocați îmbinările atunci când faceți cusături cap la cap, care împiedică arsurile în stratul rădăcină al cusăturii;

Electrozi speciali, a căror acoperire conține componente speciale care măresc tensiunea superficială a metalului și nu îi permit să iasă din bazinul de sudură atunci când se realizează cusături verticale de sus în jos;

Un arc pulsat, datorită căruia are loc o topire pe termen scurt a metalului, care contribuie la răcirea și cristalizarea mai rapidă a metalului de sudură.

9. Pe partea pe care se aplică cusătura (Fig. 86):

Unilateral;

Cu două fețe.

10. Pentru materialele sudate:

Pe oțeluri carbon și aliate;

Orez. 86. Suduri, diferite prin amplasarea lor: a - unilaterale; b – faţă-verso

Pe metale neferoase;

Pe bimetal;

Pe spumă și polietilenă.

11. În funcție de locația pieselor care trebuie conectate:

La un unghi acut sau obtuz;

În unghi drept;

Într-un singur avion.

12. După volumul metalului depus (Fig. 87):

Normal;

Slăbit;

Armat.

13. După locația de pe produs:

Longitudinal;

Transversal.

14. După forma structurilor care se sudează:

Pe suprafete plane;

Pe suprafete sferice.

15. După numărul de margele depuse (Fig. 88):

Un singur strat;

Multistrat;

Multi-pass.

Înainte de sudare, marginile produselor, structurilor sau pieselor de îmbinat trebuie pregătite corespunzător, deoarece rezistența cusăturii depinde de forma lor geometrică.

Orez. 87. Suduri care diferă ca volum de metal depus: a – slăbit; b – normal; c – armat

Orez. 88. Suduri care diferă ca număr de margele sudate: a – monostrat; b – multistrat; c – multistrat multipass

Elementele de pregătire a formularelor sunt (Fig. 89):

Unghiul de tăiere a muchiei (?), care trebuie realizat dacă grosimea metalului este mai mare de 3 mm. Dacă omiteți această operațiune, atunci sunt posibile consecințe negative precum lipsa de penetrare de-a lungul secțiunii transversale a îmbinării sudate, supraîncălzirea și arderea metalului. Tăierea marginilor face posibilă sudarea în mai multe straturi de secțiune transversală mică, datorită cărora structura îmbinării sudate este îmbunătățită, iar tensiunile și deformațiile interne sunt reduse;

Orez. 89. Elemente de preparare cromo

Spațiul dintre muchiile care urmează să fie îmbinate (a). Corectitudinea decalajului stabilit și modul de sudare selectat determină cât de completă va fi penetrarea pe secțiunea transversală a îmbinării atunci când se formează primul strat (rădăcină) al sudurii;

Tocirea marginilor (S) este necesară pentru a conferi procesului de sudare a rădăcinii o anumită stabilitate. Ignorarea acestei cerințe duce la arderea metalului în timpul sudării;

Lungimea teșită a foii dacă există o diferență de grosime (L). Acest element permite o tranziție lină și treptată de la o parte mai groasă la una subțire, ceea ce reduce sau elimină riscul de concentrare a tensiunilor în structurile sudate;

Decalajul marginilor unul față de celălalt (?). Deoarece acest lucru reduce caracteristicile de rezistență ale conexiunii și, de asemenea, contribuie la lipsa de penetrare a metalului și la formarea de puncte de stres, GOST 5264-80 stabilește standarde acceptabile, în special, deplasarea nu trebuie să fie mai mare de 10% din metal. grosime (maximum 3 mm).

Astfel, atunci când vă pregătiți pentru sudare, trebuie îndeplinite următoarele cerințe:

Curățați marginile de murdărie și coroziune;

Îndepărtați teșiturile de dimensiunea corespunzătoare (conform GOST);

Setați decalajul în conformitate cu GOST dezvoltat pentru un anumit tip de conexiune.

Unele tipuri de margini au fost deja discutate mai devreme (deși au fost considerate într-un aspect diferit) atunci când se descriu îmbinările cap la cap, dar totuși este necesar să ne concentrăm din nou asupra acestui lucru (Fig. 90).

Alegerea unui tip de muchie sau a altuia este determinată de o serie de factori:

Metoda de sudare;

Grosimea metalului;

Metoda de conectare a produselor, pieselor etc.

Pentru fiecare metodă de sudare a fost elaborat un standard separat, care specifică forma de pregătire a marginilor, dimensiunea cusăturii și abaterile admise. De exemplu, sudarea manuală cu arc se efectuează în conformitate cu GOST 5264–80, sudarea prin contact – în conformitate cu GOST 15878–79, sudarea cu zgură electrică – în conformitate cu GOST 15164–68 etc.

Orez. 90. Tipuri de muchii pregătite pentru sudare: a – cu teșire a ambelor margini; b – cu teșit de o margine; c – cu două teșituri simetrice de o margine; d – cu două teșituri simetrice de două margini; d – cu teșit curbat din două muchii; e – cu două teșituri curbate simetrice de două margini; g – cu teșit de o margine; h – cu două teșituri simetrice de o muchie

În plus, există un standard pentru desemnarea grafică a unei suduri, în special GOST 2.312–72. Pentru a face acest lucru, utilizați o linie înclinată cu o săgeată unidirecțională (Fig. 91), care indică zona cusăturii.

Caracteristicile de sudare, metoda de sudare recomandată și alte informații sunt prezentate deasupra sau sub raftul orizontal conectat la linia săgeată înclinată. Dacă cusătura este vizibilă, adică este pe partea din față, atunci caracteristicile cusăturii sunt date deasupra raftului, dacă este invizibilă - dedesubt.

Orez. 91. Desemnarea grafică a sudurilor

Simbolurile unei suduri includ și simboluri suplimentare (Fig. 92).

Pentru diferite tipuri de sudare, sunt adoptate denumiri de litere:

Sudarea cu arc - E, dar deoarece acest tip este cel mai comun, este posibil ca litera să nu fie indicată în desene;

sudare cu gaz – G;

Sudare cu zgură electrică – Ш;

Sudarea în mediu de gaz inert – I;

Sudare prin explozie – Vz;

Sudare cu plasmă – Pl;

Sudarea prin rezistență – Kt;

Sudarea în dioxid de carbon – U;

Sudare prin frecare – Tr;

Sudarea la rece - X.

Dacă este necesar (dacă sunt implementate mai multe metode de sudare), denumirea scrisă a metodei de sudare utilizată este plasată înaintea desemnării unuia sau altui tip:

Orez. 92. Denumiri suplimentare ale unei suduri: a – sudare intermitentă cu o secvență în lanț de secțiuni; b – cusătură intermitentă cu o secvență de tablă de șah; c – cusătură de-a lungul unui contur închis; d – cusătură de-a lungul unui contur deschis; d – cusătură de instalare; e – cusătură cu armătura îndepărtată; g – cusătură cu o tranziție lină la metalul de bază

Manual – P;

Semi-automat – P;

Automat - A.

Arc scufundat – F;

Sudarea în gaz activ cu electrod consumabil - UP;

Sudarea in gaz inert cu electrod consumabil - IP;

Sudarea în gaz inert cu un electrod neconsumabil - IN.

Există, de asemenea, denumiri speciale de litere pentru îmbinările sudate:

Cap – C;

Tavrovoe – T;

Tura – N;

Angular - U. Folosind numerele de după litere, numărul îmbinării sudate este determinat conform GOST pentru sudare.

Rezumând cele de mai sus, putem afirma că simbolurile sudurilor se dezvoltă într-o anumită structură (Fig. 93).

Sudarea asigură conexiuni permanente ale metalelor prin stabilirea de legături interatomice puternice între elemente (când acestea sunt deformate). Experții știu ce tipuri de aparate de sudură există. Cusăturile obținute cu ajutorul lor sunt capabile să conecteze metale identice și diferite, aliajele acestora, părțile cu adaosuri (grafit, ceramică, sticlă) și materiale plastice.

Baza clasificării

Experții au elaborat o clasificare a sudurilor în conformitate cu următorul principiu:

- modul de implementare a acestora;

- caracteristici externe;

- numărul de straturi;

- amplasarea în spațiu;

- lungime;

- scop;

- lăţime;

- conditiile de functionare ale produselor sudate.

În funcție de metoda de execuție, cusăturile de sudură pot fi unilaterale sau cu două fețe. Parametrii externi fac posibilă clasificarea lor în armate, plate și slăbite, pe care experții le numesc convexe, normale și concave. Primele tipuri sunt capabile să reziste mult timp la sarcini statice, dar nu sunt suficient de economice. Îmbinările concave și normale rezistă bine la sarcini dinamice sau alternative, deoarece trecerea de la metal la cusături este lină, iar riscul de concentrare a tensiunilor care le poate distruge este sub primul indicator.

Sudarea, ținând cont de numărul de straturi, poate fi monostrat sau multistrat, iar din punct de vedere al numărului de treceri poate fi cu o singură trecere sau cu mai multe treceri. Joncțiunile multistrat sunt utilizate pentru a lucra cu metale groase și aliajele acestora și, dacă este necesar, pentru a reduce zona afectată de căldură. O trecere este mișcarea (1 dată) a unei surse de căldură în timpul suprafeței sau sudării pieselor într-o direcție.

Cordonul este o bucată de metal de sudură care poate fi sudată într-o singură trecere. Stratul de sudare este o joncțiune metalică cu mai multe margele situate la același nivel de secțiune transversală. Pe baza poziției lor în spațiu, cusăturile sunt împărțite în inferioare, orizontale, verticale, în formă de barcă, semi-orizontale, semi-verticale, tavan și semi-tavan. Caracteristica discontinuității sau continuității vorbește despre întindere. Primele tipuri sunt folosite pentru cusăturile de la cap.

Principii de clasificare

Conexiunile solide pot fi scurte, medii sau lungi. Există cusături sigilate, durabile și durabile (în funcție de scopul lor). Lățimea ajută la clasificarea lor în următoarele tipuri:

- lărgite, care se realizează cu mișcări transversale, oscilatorii ale electrodului;

- fir, a cărui lățime poate depăși ușor sau poate coincide cu diametrul electrodului.

Condițiile în care produsele sudate vor fi utilizate în viitor sugerează că îmbinările pot fi funcționale și nefuncționale. Primele tolerează bine sarcinile, în timp ce celelalte sunt folosite pentru a conecta părți ale unui produs sudat. Îmbinările sudate se clasifică în transversale (în care direcția este perpendiculară pe axa cusăturii), longitudinale (în direcția paralelă cu axa), oblice (cu direcția plasată în unghi față de axă) și combinate (utilizarea de suduri transversale şi longitudinale).

Metoda de ținere a metalului fierbinte ne permite să ne împărțim în următoarele:

- pe plăcuțele de oțel rămase și detașabile;

- fără căptușeli suplimentare, perne;

- pe căptușeli din cupru flux, cupru, azbest sau ceramică;

- pe perne de gaz și flux.

Materialul utilizat în procesul de sudare a elementelor este clasificat în compuși de metale neferoase, oțel (aliaj sau carbon), plastic vinil și bimetale.

In functie de amplasarea pieselor produselor care trebuie sudate intre ele, exista imbinari in unghi drept, in unghi obtuz sau ascutit si situate in acelasi plan.

Conexiunile permanente care apar la utilizarea sudurii sunt:

- colţ;

- fund;

- Bare în T;

- poală sau capăt.

Vederile de colț sunt utilizate în timpul lucrărilor de construcție. Ele implică o conexiune fiabilă a elementelor care sunt situate între ele la un anumit unghi și sunt sudate la joncțiunea marginilor.

Tipurile de capturi și-au găsit aplicație în rezervoarele de sudare sau conducte. Cu ajutorul lor, piesele sunt sudate cu capete situate pe aceeași suprafață sau în același plan. Grosimea suprafețelor nu trebuie să fie aceeași.

Tipurile suprapuse sunt utilizate la fabricarea recipientelor metalice, în lucrări de construcții și în rezervoare de sudare. Acest tip presupune că un element este suprapus peste altul, situat într-un plan similar, suprapunându-se parțial unul pe celălalt.

În procesul de efectuare a lucrărilor de sudare, se obțin diferite tipuri care sunt capabile să conecteze nu numai metale, ci și alte materiale diferite. Elementele unite într-un ansamblu permanent formează o legătură care poate fi împărțită în mai multe secțiuni.

Zone de sudare

Conexiunea obținută în timpul procesului de sudare este împărțită în următoarele zone:

- Locul de fuziune este limita dintre metalul de bază și metalul sudurii rezultate. În această zonă există boabe care diferă în structura lor de starea metalului de bază. Acest lucru se întâmplă din cauza topirii parțiale în timpul procesului de sudare.

- Zona afectată termic este o zonă a metalului de bază care nu a suferit topire, deși structura sa a fost schimbată în timpul încălzirii metalului.

- O cusătură de sudură este o secțiune care s-a format în timpul cristalizării în timpul procesului de răcire a metalului.

Tipuri de îmbinări de sudură

În funcție de locația produselor îmbinate unul față de celălalt, conexiunile sunt împărțite în următoarele tipuri:

- la fund. Îmbinarea elementelor structurale se realizează în același plan, cu capetele îndreptate unul spre celălalt. În funcție de grosimea diferită a pieselor conectate, capetele se pot deplasa vertical unul față de celălalt.

- Clin. În acest caz, capetele sunt aliniate într-un unghi. Procesul de sudare se realizează pe marginile adiacente ale pieselor.

- Conexiune suprapusă. Piesele pentru sudare sunt amplasate în paralel cu suprapunere parțială.

- Încheiați conexiunea. Elementele de sudat sunt aliniate paralel între ele și îmbinate la capete.

- articulație în T. În acest caz, capătul unei părți se învecinează cu latura celeilalte în unghi.

Îmbinările de sudură se caracterizează și prin tipurile de suduri, care pot fi calificate după anumite criterii.

Parametrii de sudare

Există mai mulți parametri prin care toate sudurile obținute pot fi caracterizate:

- lățimea este dimensiunea dintre limitele cusăturii, care sunt desenate prin linii de fuziune vizibile;

- rădăcina cusăturii este partea sa inversă, care este situată la distanța maximă de partea din față;

- convexitatea - determinată în partea cea mai convexă a cusăturii și este indicată de distanța de la planul metalului de bază până la marginea celei mai mari proeminențe;

- concavitatea - acest indicator este relevant dacă apare într-o sudură, deoarece, de fapt, este un defect; acest parametru este determinat în locul în care cusătura are cea mai mare deformare - dimensiunea concavității este măsurată de la aceasta la planul metalului de bază;

- piciorul cusăturii - apare numai în colțuri și îmbinări în T; Acest indicator este măsurat prin distanța cea mai scurtă de la suprafața laterală a unei piese sudate până la linia de delimitare a cusăturii de pe suprafața celei de-a doua.

Tipuri de cusături în funcție de metoda de execuție

Tipuri de cusături de sudură în funcție de poziție spațială și lungime

Există următoarele poziții de sudare:

- mai jos, când cusătura sudată se află în planul orizontal inferior, adică la un unghi de 0º față de sol;

- orizontală, direcția de sudare este orizontală, iar piesa poate fi la un unghi de la 0º la 60º;

- verticală, în această poziție suprafața de sudat este într-un plan de la 60º la 120º, iar sudarea se efectuează pe direcție verticală;

- tavan, atunci când lucrarea este efectuată la un unghi de 120-180º, adică cusăturile de sudură sunt situate deasupra maestrului;

- „într-o barcă”, această poziție se aplică numai colțurilor sau îmbinărilor în T, piesa este plasată în unghi, iar sudarea se efectuează „în colț”.

Defalcare după lungime:

- continuu, aproape toate cusăturile sunt realizate astfel, dar există și excepții;

- cusături intermitente, apar numai în îmbinările colțurilor; Cusăturile față-verso de acest tip pot fi realizate fie într-un model de șah sau lanț.

Tăierea muchiei

Această caracteristică de proiectare este utilizată atunci când grosimea metalului utilizat pentru sudare este mai mare de 7 mm. Pansarea marginilor este îndepărtarea metalului de pe margini într-o formă specifică. Acest proces se realizează folosind sudarea cu o singură trecere a cusăturilor cap la cap. Acest lucru este necesar pentru a obține sudarea corectă. În ceea ce privește materialul gros, tăierea este necesară pentru a topi inițial pasajul rădăcinii și apoi, folosind următoarele margele sudate, umplând uniform cavitatea, sudați metalul pe toată grosimea.

Tăierea muchiei se poate face dacă grosimea metalului este de cel puțin 3 mm. Deoarece valoarea sa mai mică va duce la burn-throughs. Tăierea este caracterizată de următorii parametri de proiectare: gol - R; unghi de tăiere - α; slăbiciune - p. Locația acestor parametri este prezentată în desenul de sudură.

Marginile tăiate măresc cantitatea de consumabile. Prin urmare, ei încearcă să minimizeze această valoare în toate modurile posibile. Este împărțit în mai multe tipuri în funcție de design:

- în formă de V;

- în formă de X;

- în formă de Y;

- în formă de U;

- crestat.

Caracteristici ale muchiilor de tăiere

Pentru grosimi mici ale materialului sudat de la 3 la 25 mm, se folosește de obicei o canelură unilaterală în formă de V. Teșirea se poate executa la ambele capete sau pe unul dintre ele. Este recomandabil să sudați metalul cu o grosime de 12-60 mm folosind o canelură în formă de X cu două fețe. Unghiul α la tăierea în forma X, V este egal cu 60º, dacă teșirea este efectuată pe o singură muchie, atunci valoarea lui α va fi egală cu 50º. Pentru o grosime de 20-60 mm, cel mai economic consum de metal depus va fi cu tăierea în formă de U. Teșirea poate fi realizată și la unul sau ambele capete. Tocirea va fi de 1-2 mm, iar valoarea golului va fi de 2 mm. Pentru grosimi mari de metal (peste 60 mm), cea mai eficienta metoda este taierea marginilor. Această procedură este foarte importantă pentru o îmbinare sudată; afectează mai mulți factori de sudare:

Standarde și GOST

- Cusăturile și conexiunile manuale conform GOST 5264-80 includ tipuri, dimensiuni de proiectare pentru sudare, acoperite cu electrozi în toate pozițiile spațiale. Aceasta nu include numai conductele din oțel.

- Sudarea conductelor din oțel. GOST 16037-80 - definește principalele tipuri, pregătirea marginilor, dimensiunile de proiectare pentru metoda de sudare mecanizată.

- din cupru și aliaje cupru-nichel. GOST 16038-80.

- Sudarea cu arc de aluminiu. GOST 14806-80 - formă, dimensiuni, pregătirea marginilor pentru sudarea manuală și mecanizată a aluminiului și aliajelor sale, procesul se desfășoară într-un mediu protector.

- Scufundat. GOST 8713-79 - cusăturile și conexiunile de sudură se realizează prin sudare suspendată automată sau mecanizată, pe un tampon de flux. Se aplică pentru grosimea metalului de la 1,5 la 160 mm.

- Sudarea aluminiului în gaze inerte. GOST 27580-88 - standard pentru manual, semi-automat și Se realizează cu un electrod neconsumabil în gaze inerte cu material de umplutură și se aplică la grosimea aluminiului de la 0,8 la 60 mm.

Denumirea sudurii

Conform documentelor de reglementare, prezența sudurilor este afișată pe sau în vederea generală. Cusăturile de sudură sunt afișate ca linii continue dacă sunt vizibile. Și dacă este invers, atunci cu segmente întrerupte. Liderii cu săgeți cu sens unic sunt desenați din aceste linii. Simbolul cusăturilor de sudură este realizat pe raftul de la lider. Inscripția se face deasupra raftului dacă cusătura este pe partea din față. În versiunea inversă, denumirea va fi situată sub raft. Aceasta include informații despre cusătură în următoarea secvență:

- Semne auxiliare. La intersecția liderului și a raftului poate exista o pictogramă:

○ - cusătură închisă;

┐ - sudarea cusăturii se realizează în timpul instalării.

- elementele lor structurale și conexiunile GOST.

- Numele cusăturii conform standardului.

- Metoda de sudare conform standardelor de reglementare.

- Piciorul este indicat; acest articol se aplică numai îmbinărilor de colț.

- Discontinuitatea cusăturii, dacă există. Pasul și locația secțiunilor de sudură sunt indicate aici.

- Pictograme suplimentare cu valoare auxiliară. Să le luăm în considerare separat.

Simboluri auxiliare

Aceste semne sunt aplicate și deasupra raftului dacă cusătura de sudură este vizibilă în desen și dedesubt atunci când este invizibilă:

- ---înlăturarea armăturii cusăturilor;

- tratament de suprafață care va asigura o tranziție lină la metalul de bază, eliminând lăsarea și denivelările;

- cusătura se face de-a lungul unei linii deschise; acest marcaj se aplică numai sudurilor vizibile pe desen;

- curățenia tratamentului suprafeței îmbinării sudate.

Pentru a simplifica, dacă toate cusăturile structurii sunt realizate conform aceluiași GOST, au aceleași pregătiri de margine și dimensiuni structurale, desemnarea și standardul de sudare sunt indicate în cerințele tehnice. Este posibil ca designul să nu aibă toate, dar un număr mare de cusături identice. Apoi sunt împărțiți în grupuri și li se atribuie numere de serie în fiecare grup separat. Denumirea completă este indicată pe o cusătură. Restul au doar numere de serie. Numărul de grupuri și numărul de cusături din fiecare dintre ele trebuie indicate în documentația de reglementare.

Sunt folosite atât în construcții mici, cât și în construcția de case mari, birouri și centre sportive. Utilizând sudarea, 2 sau mai multe piese sunt conectate într-o singură. Acest lucru creează o cusătură puternică și fiabilă, care poate dura mult timp fără a se rupe sau a cauza deteriorarea piesei în ansamblu.

În plus, îmbinările și cusăturile sudate pot fi utilizate atât pentru îmbinarea pieselor metalice dintr-un tip omogen de oțel, cât și a elementelor din diferite aliaje. Pentru o astfel de muncă complexă, este necesar să alegeți tehnologia de sudare potrivită, puterea curentului și consumabilele (electrozi). În plus, sudorul trebuie să aibă suficientă experiență și abilități pentru a preveni arderea piesei și pentru a evita stresul și deformarea inutile în operațiunile ulterioare.

Clasificarea sudurilor

Toate îmbinările sudate sunt standardizate prin documentație specială, care definește conceptele, zonele și locurile de sudare. Terminologia descrisă este aplicabilă documentației tehnice, care este atașată la finalizarea cusăturilor. Aceleași concepte sunt indicate în manualele educaționale și metodologice, care sunt utilizate pentru pregătirea sudorilor, precum și pentru formarea continuă și formarea avansată.

Tabel de clasificare a sudurii.

Folosind abrevieri general acceptate, chiar și în absența documentației de marcare a conexiunii sau a unei specificații generale, este posibil să se determine ce conexiune sudată este realizată într-o anumită locație a structurii clădirii. Sunt acceptate următoarele convenții: îmbinările sudate cap la cap sunt de obicei desemnate cu litera „C”; atunci când se face o sudură prin suprapunere, ele sunt indicate cu „H”; dacă sunt furnizate îmbinări în T, atunci specificația va indica „T”; colț articulații – „U”.

Practic, îmbinările și cusăturile de sudură pot fi împărțite în funcție de mai multe criterii:

În funcție de forma finală a secțiunii transversale:

- Piesele cap la cap, adică piesele care trebuie sudate, sunt plasate de-a lungul unui plan.

- Unghiar, atunci când piesele metalice sunt în unghi între ele, iar mărimea sa nu contează.

- Crestat, dacă părțile suprapuse una peste alta se topesc reciproc. În acest caz, una dintre părți (superioară) este complet topită, iar cealaltă parte a îmbinării sudate (inferioară) este topită doar parțial. Cusătura în sine este un nit. Această conexiune se mai numește și conexiune electrică cu nituri.

În funcție de configurația de sudare:

- caracter direct;

- aspect curbiliniu;

- tip inel.

În funcție de durata conexiunii sudate:

- Conexiuni realizate cu o cusătură continuă. Lungimea lor variază de la 300 mm la 1 m sau mai mult.

- Care sunt executate intermitent. În acest caz, locația cusăturii poate fi într-un lanț, într-un model de șah, în funcție de caracteristicile de proiectare ale piesei și de cerințe.

Conform metodei de tehnologie de sudare utilizată:

- sudarea cu arc fără utilizarea mijloacelor suplimentare (gaz, flux);

- sudarea efectuată într-un mediu care conține gaz (de exemplu, argon).

După numărul de elemente de sudură aplicate:

- unilateral;

- conexiune bidirecțională;

- multistrat.

În funcție de cantitatea de metal care s-a format ca urmare a sudării:

- normal;

- armat;

- slăbit.

De obicei, nu există o împărțire strictă în toate tipurile de clasificări. În timpul funcționării, îmbinările sudate pot fi armate drept cap la cap. Adică, combinațiile pot fi foarte diverse, în funcție de complexitatea structurii metalice, de cerințele de rigiditate și fiabilitate, de disponibilitatea consumabilelor și de priceperea sudorului.

Caracteristicile îmbinărilor sudate

Principalele tipuri de îmbinări sudate.

În funcție de modul în care ar trebui să iasă în cele din urmă, este necesar să se țină cont de caracteristicile tehnologiei sale de implementare și execuție.

Îmbinările sudate cap la cap sunt conexiunea pieselor prin fuziune între ele. Piesele sunt plasate în același plan și cel mai des se folosește sudarea cu arc. Mai mult, astfel de cusături pot fi folosite pentru a conecta piese cu margini diferite. Tratamentul marginilor pentru sudare depinde de grosimea tablei. Dacă în timpul lucrului este necesar să conectați părți de diferite grosimi, atunci marginea mai groasă trebuie teșită pentru a se potrivi cu cea mai mică. Acest lucru asigură o cusătură sigură.

În funcție de tipul de muchii implicate în sudare, îmbinările sudate cap la cap pot fi împărțite în:

- piese care nu au o teșire a muchiei. Ar trebui să aibă o grosime de 3-5 mm;

- elemente care au marginea curbată;

- piese cu o margine care formează litera „U”, grosimea lor este de 20-60 mm;

- piese cu marginea în formă de „X”, grosimea metalului 12-40 mm.

Aflați mai multe despre conexiuni

Sudurile cap la cap au cea mai mică valoare a tensiunii și sunt mai puțin predispuse la deformare. Acest lucru determină utilizarea lor frecventă. La realizarea unei îmbinări cap la cap, consumul de metal este minim; pregătirea pentru lucru în sine trebuie efectuată cu atenție și scrupulozitate.

Elementele în formă de T sunt conexiuni ale pieselor metalice atunci când una dintre ele este situată perpendicular pe cealaltă. Rezultatul este o îmbinare în forma literei „T”. Cu acest tip, cusătura în sine poate fi amplasată pe una sau pe ambele părți. Totul depinde de cerințele de rigiditate, capacitatea tehnică și constructivă de a efectua lucrarea. Sistemele T-bar sunt folosite pentru a asambla cadre pentru ferme, diferite tipuri de coloane și rafturi. În plus, această conexiune este bună pentru sudarea grinzilor.

Conexiunile de colț se realizează în cazurile în care elementele din structură nu vor suporta solicitări semnificative. De exemplu, la sudarea containerelor și rezervoarelor. Pentru a asigura fiabilitatea și rezistența necesare, grosimea metalului sudat nu trebuie să depășească 1-3 mm. Într-o conexiune de colț, piesele sunt aplicate între ele la unghiul necesar și sudate. Dimensiunea unghiului nu contează. Cusătura este realizată continuă pe ambele părți, astfel încât umiditatea să nu pătrundă în ea.

Îmbinările articulate se formează atunci când piesele sunt situate paralele între ele. Cusătura este situată pe suprafețele laterale ale elementelor metalice. Marginile metalului nu necesită prelucrare suplimentară, spre deosebire de metoda cap la cap. Costurile atât ale metalului de bază, cât și ale metalului depozitat vor fi semnificative.

Grosimea structurii în sine cu acest tratament nu este mai mare de 12 mm. Pentru a preveni pătrunderea umezelii în conexiunea în sine, aceasta trebuie făcută pe ambele părți.

Cusăturile pentru îmbinările în T, îmbinările cu suprafețe și îmbinările de colț pot fi realizate sub formă de segmente mici, adică folosind metoda punctului. Dacă este necesar să se facă depuneri preliminare, acestea se fac în formă rotundă. Acestea. se formează atunci când o parte se topește complet și o altă parte parțial.

Puncte suplimentare

Metodele cunoscute de realizare a sudării cu arc fără prelucrare suplimentară a marginilor pot fi efectuate cu o grosime de metal de 4 mm în lucru manual, 18 mm în lucru mecanizat. Prin urmare, dacă este necesară sudarea pieselor de grosime semnificativă folosind tehnica arcului manual, atunci marginile trebuie prelucrate suplimentar.

Elementele geometriei conexiunii includ decalajul care este prezent între elemente, unghiul de tăiere, teșirea și deviația pieselor implicate în sudare între ele. Unghiul de teșire determină unghiul de tăiere, care este decisiv pentru asigurarea accesului necesar al arcului la toată adâncimea cusăturii, ceea ce înseamnă executarea completă a cusăturii în sine. Unghiul, în funcție de tipul de conectare și de metoda de procesare, variază în general între 20-60 ° cu o toleranță de 5 °. Dimensiunea golului este de 0-4 mm.