Ce tipuri de suduri există și caracteristicile acestora. Tipuri de suduri Tipuri de suduri dupa lungime

Secțiunea unei structuri metalice în care diferite părți sunt combinate în timpul operațiunii de sudare se numește îmbinare de sudură. Sudurile pot varia ca rezistență. Îmbinarea de sudură poate include o singură sudură. Acesta este locul influenței termice asupra punctului de conectare a metalelor. Ca urmare a acestui efect, metalul se topește și se cristalizează când este răcit. Calitatea sudurii este în mare măsură influențată de caracteristicile metalului în punctul de impact termic.

Tipul punctelor de sudură în funcție de tipul de conexiune

Sudurile cap la cap sunt folosite în îmbinările cap la cap. Ele sunt efectuate continuu. Diferența sunt acțiunile de pregătire a avionului la sfârșitul secțiunii și elementele pregătite pentru contact. Acest lucru permite accesul deplin la locul de sudare și asigură cea mai eficientă sudare a planelor la grosimea completă.

Printre cusăturile de la cap se pot distinge diferite tipuri:

- Cu o singură față și față-verso fără margini de tăiat.

- Cu tăierea pe o singură față sau pe două fețe a uneia dintre margini.

- Cu tăiere unilaterală a ambelor margini.

- tăiere V sau X.

- Taierea pe doua fete a ambelor margini.

Tipul de îmbinări de colț este utilizat atunci când este necesară sudarea sudurilor de colț. Sudurile de filet sunt folosite la fabricarea unor astfel de îmbinări. Ele pot fi împărțite după continuitate și după decalaj.

Tipurile de mai sus pot fi completate cu o altă varietate care se referă atât la cap la cap, cât și la cele de colț. Acestea sunt soiuri de plută și fante. Tipul crestat se foloseste atunci cand este necesara topirea stratului superior, si eventual a celor subiacente, la elementul principal. În contactul straturilor îngroșate, cusăturile cu fante și conexiunile sunt realizate de-a lungul orificiilor de aerisire fabricate. În această formă se vor numi „plută” sau în cazul sudării cu arc „nit electric”.

Reveniți la cuprins

Diferite tipuri de cusături de sudură

Diferențele de sudare și tipuri de cusături de sudură în funcție de șederea lor în spațiu:

- sudarea cusăturilor orizontale;

- sudarea cusăturilor de tavan;

- cusături inferioare.

Folosit pentru lucrări de sudare situate dedesubt pe un plan plat. Sunt cele mai simple din punct de vedere tehnic. Rezistența ridicată a îmbinărilor se explică prin condiții convenabile în care metalul topit, sub propria greutate, se repezi în bazinul de sudură, care este situat orizontal. Această lucrare este cea mai ușor de făcut și ușor de urmărit. În structurile suprapuse, cărbunele din poziția inferioară este continuu, fără a produce vibrații transversale.

Suduri orizontale. Procesul de sudare a punctelor orizontale este asociat cu unele dificultăți. În timpul sudării încrucișate pe o suprafață verticală, metalul topit poate curge spre marginea inferioară. Ca urmare, poate apărea o decupare pe marginea superioară. Utilizarea acestei metode la sudarea punctelor de carbon produse în poziție orizontală este destul de simplă și nu provoacă dificultăți. Lucrarea în sine este similară lucrărilor de sudare în poziția inferioară și depinde de cusătura necesară.

Suduri verticale. La sudarea pieselor verticale, metalul de dedesubt este proiectat să țină metalul care se topește deasupra, dar ajunge să fie aspru și ca fulgi. Este mult mai dificil să obții o conexiune de calitate atunci când lucrezi în jos. Sudarea cusăturilor verticale într-un plan vertical este posibilă numai într-o orientare de jos în sus și invers.

Cusături de tavan. Cel mai dificil tip de lucrare de sudare de efectuat. În timpul funcționării, eliberarea gazelor și a zgurii este dificilă și, de asemenea, este dificil să împiedicați curgerea topiturii și să obțineți rezistența punctuală. Dar, în ciuda respectării tuturor tehnicilor de sudare a tavanului, cusăturile sunt încă inferioare ca fiabilitate față de cusăturile de sudură realizate în alte poziții.

Clasificarea caracteristicilor îmbinărilor sudate după schiță:

- sudarea cusăturilor longitudinale;

- crearea de cusături circulare.

Pentru a efectua lucrări de sudare longitudinală, este necesar să pregătiți bine metalul în punctul de sudare prevăzut. Suprafețele pieselor trebuie curățate de bavuri, margini și neregularități. În lucrările de sudare longitudinală, o cusătură este posibilă numai dacă suprafețele necesare sunt complet curățate și degresate.

Suduri circumferenţiale. Lucrările de sudare pe cercuri necesită mare grijă și precizie; calibrarea curenților de sudare este, de asemenea, necesară, mai ales atunci când se lucrează cu diametre mici.

Sudarea cusăturilor circumferențiale variază ca contur. Sunt:

- convex;

- concav;

- apartament.

Reveniți la cuprins

Geometria sudurilor

Principalii parametri geometrici sunt: lățimea, curbura, convexitatea și rădăcina articulației.

Lățimea este decalajul dintre fețele vizibil diferite ale fuziunii metalice. Curbura este decalajul dintre zona care curge de-a lungul marginilor vizibile ale punctului de sudare și un anumit metal în punctul de concavitate extremă.

Pentru a măsura convexitatea, se determină decalajul relativ la niveluri, curgând de-a lungul marginilor vizibile ale sudurii și ale metalului de bază în punctul de convexitate maximă. Rădăcina este marginea care este extrem de îndepărtată de nivelul profilului, care este de fapt reversul.

Puteți împărți astfel de cusături conform standardelor dimensionale:

- picior;

- grosime;

- înălțimea de proiectare.

Într-o sudură în colț pentru sudarea în colț, lungimea de la nivelul primei părți care este sudată până la marginea cusăturii de pe piesa următoare este piciorul sudurii în colț. Piciorul este una dintre caracteristicile importante care trebuie respectate în timpul lucrărilor de sudare. În îmbinările simple de cărbune cu o singură dimensiune, piciorul de sudură este determinat de dimensiunea marginilor sale. La sudarea structurilor în formă de T, piciorul are o dimensiune fixă și se utilizează o singură dimensiune a materialelor. Și atunci când utilizați structuri în formă de T de diferite dimensiuni în lucrările de sudare, este egală cu grosimea unui metal mai subțire. Piciorul trebuie să aibă dimensiunile corecte pentru a obține rezistența maximă a îmbinării; dacă utilizați un picior prea mare, sunt posibile defecte de sudare.

Începătorii pot face mai ușor să lucreze cu piesele prin aranjarea acestora pentru sudare „în barcă”. Atunci când sudați „într-o barcă”, probabilitatea de tăiere este redusă, iar blocarea va fi mai puternică.

Grosimea unei suduri de cărbune este distanța maximă de la nivelul acesteia până la contactul cu penetrarea maximă a metalului de bază.

Ce să rețineți când sudați îmbinările de colț? Pentru sudurile de filet, o formă de nivel concavă cu o tranziție lină la bază este considerată favorabilă. Acest lucru se datorează dificultății de sudare a întregii grosimi a rădăcinii în cusături de cărbune. În majoritatea opțiunilor, piciorul și grosimea sunt măsurate cu anumite modele.

Pentru a obține cea mai puternică conexiune posibilă, trebuie să vă referiți la mulți factori. Acestea sunt luate în considerare la determinarea tipului de conexiune în funcție de caracteristicile cerute ale produselor sudate.

Sudurile sunt zona pieselor de prelucrat îmbinate, care este direct expusă la căldura unei flăcări, arc electric/plasmă sau fascicul laser. Aspectul îmbinării sudate este utilizat pentru a judeca calificările sudorului, scopul tehnologic al structurii și chiar metoda de sudare.

O sudură tipică include:

- Zona de metal depus (de la electrodul de sudare sau din metalul de bază al pieselor de prelucrat interconectate).

- Zona de fuziune mecanică.

- Zona afectată termic.

- Zona de tranziție la metalul de bază.

Când se examinează o secțiune de sudură în orice zonă, delimitarea zonelor de mai sus este determinată foarte clar. Excepție fac tehnologiile laser pentru îmbinarea pieselor cu pereți subțiri și mici, când, datorită localizării precise a fluxului luminos, unele zone pot lipsi.

Zona metalică depusă este o structură turnată continuă, a cărei formare are loc din momentul în care electrodul sau piesa de prelucrat începe să se topească. Pe microsecțiunile convenționale, această zonă nu poate fi văzută din cauza dispersiei deosebit de fine a particulelor care o alcătuiesc. Zona se caracterizează prin cea mai mare duritate, dar prezintă adesea defecte de suprafață cauzate de acțiunea combinată a zgurii de sudare, oxigenului atmosferic, reziduurilor de flux de sudare etc.

Lungimea zonei de fuziune mecanică este legată de activitatea de difuzie termică a metalelor pieselor care se îmbină. Cu pătrunderea intensivă a unui metal în altul, adâncimea zonei de fuziune poate ajunge la 40-50% din volumul zonei turnate. Compoziția zonei este eterogenă: împreună cu structurile metalului de bază, pot fi prezenți acolo compuși intermetalici de carbon și azot cu elemente de aliere prezente în metalul de bază. Cel mai adesea în această zonă există carburi grosiere de wolfram, crom, fier, precum și nitriți mai mici din aceleași metale.

Zona afectată de căldură din structura sa seamănă cu zonele de suprafață ale metalului tratat termic în condiții de viteză mare și întărire sau întărire a suprafeței. Direct adiacent volumelor de fuziune mecanică se află așa-numitul „strat alb” - partea negravabilă a metalului din această zonă. Duritatea stratului alb este maximă și o depășește adesea pe cea a zonei de fuziune mecanică. Motivul pentru aceasta este procesele termice, a căror energie nu mai este suficientă pentru topire, dar este destul de suficientă pentru întărirea la viteză ultra-înaltă (mai ales dacă sudarea se efectuează sub un strat de gaz inert). Mai în profunzime există zone de transformări structurale, a căror compoziție depinde de calitatea oțelului. De exemplu, după sudarea oțelurilor inoxidabile, componenta principală a zonei luate în considerare este austenita, pentru oțelurile pentru scule - martensita etc.

În zona de tranziție la metalul de bază există structuri de troostită, austenită reținută, perlită și alte componente care se formează în condiții de diferențe de temperatură relativ mici.

Calitatea sudurii este determinată de salturi de duritate și omogenitate structurală: cu cât sunt mai mici, cu atât sudura va fi mai durabilă și mai puternică.

Astfel, structura sudurii este eterogenă, iar o analiză comparativă a principalelor sale caracteristici fizice și mecanice (duritate, rezistență, uniformitate etc.) determină calitatea îmbinării sudate.

Clasificarea tipurilor de îmbinări sudate se poate baza pe diverși factori: geometrici, structurali, tehnologici și de rezistență.

Din punctul de vedere al locației îmbinărilor sudate, acestea sunt împărțite în:

- Orizontală.

- Vertical.

- Înclinat.

- Cele inferioare.

Dintre toate tipurile de suduri, cea inferioară, în care tăierea marginilor piesei originale produs de sudor, este considerat nu numai cel mai accesibil de stăpânit, ci și cel mai durabil. Acest lucru se explică prin comoditatea formării unei topituri (atât procese manuale, cât și automate), atunci când forțele gravitaționale ale metalului contribuie la umplerea mai bună a golurilor dintre suprafețele îmbinate. Tipul inferior este, de asemenea, cel mai economic. Sunt utilizate două metode principale de formare a acestuia - de la sine și față de sine.

O cusătură orizontală se formează în condițiile în care suprafețele pregătite sunt situate perpendicular pe planul electrodului de sudare. Metodele de producere a acestuia sunt similare cu cele descrise mai sus, dar consumul de electrozi și fluxuri de sudură crește, deoarece o parte din topitură este transportată de gravitație din zona de sudare.

Condițiile pentru producerea cusăturilor verticale sunt și mai dificile. Aici, pe lângă creșterea pierderilor de metal, crește și denivelarea caracteristicilor geometrice: în ultimele secțiuni, cusătura se dovedește a fi mai groasă, iar probabilitatea deteriorării parametrilor mecanici, în comparație cu tipurile orizontale și inferioare, crește.

Cea mai proastă calitate este pentru cusăturile verticale. Chiar și cu sudarea automată, pierderile de metal sunt mari. În plus, în acest caz, sunt necesare măsuri speciale de siguranță a procesului pentru a preveni aprinderea suprafețelor, topirea zonelor adiacente ale pieselor care se îmbină etc. Numărul de cusături așezate vertical la proiectarea structurilor sudate trebuie să fie minim.

Tipurile de îmbinări sudate pot fi, de asemenea, clasificate în funcție de principiul de proiectare al formării lor. În consecință, cusăturile de sudură pot fi:

- la fund.

- Suprapune.

- Colţ.

- Tavrov.

- Pentru nituri electrice.

Conexiunea cap la cap este considerată optimă în ceea ce privește raportul „cost-eficiență-rezistență”. Dimensiunile cusăturii, cu pregătirea corespunzătoare a zonei de îmbinare (tip de tăiere, pregătire a marginilor, goluri), practic nu distorsionează forma suprafeței. Calitatea îmbinării cap la cap depinde de grosimea pieselor de prelucrat. Cu o grosime de până la 4 mm (toate dimensiunile de mai jos sunt date în raport cu oțelurile cu carbon scăzut și mediu), se realizează mai des tăierea muchiei pe o singură față, cu o grosime de până la 8-10 mm - față-verso În formă de U/V, și cu părți mai groase - în formă de X. În consecință, decalajul dintre părțile adiacente se modifică și el: în special, pentru piesele subțiri de prelucrat, valoarea acesteia nu trebuie să depășească 1-2 mm.

Îmbinarea articulată este utilizată în situațiile în care nu există suficient spațiu liber pentru sudare în mod obișnuit. Grosimea pieselor de prelucrat nu trebuie să depășească 8-10 mm, iar pentru a asigura o rezistență egală, pregătirea trebuie efectuată pe ambele părți. Dacă tăierea marginilor este imposibilă, atunci secțiunea transversală trebuie mărită. O opțiune pentru o îmbinare în poală este una cu fante, atunci când capetele uneia dintre părți sunt mărite artificial pentru a obține rezistența dorită.

Conexiunea de colț, la rândul său, poate fi o conexiune de capăt și o „conexiune de barcă” (utilizată atunci când capătul unei piese este sudat pe suprafața alteia). Pentru a da rezistență cusăturilor file, dacă este posibil, acestea sunt opărite pe ambele părți. Tehnologia de sudare prin filet necesită calificări mai înalte ale executantului. În special, din cauza riscului de penetrare a uneia dintre suprafețele adiacente, electrodul ar trebui să fie amplasat la un unghi de 45-60 0 față de partea mai lungă a unghiului. La sudarea „într-o barcă”, consumul de sârmă de sudură crește, lungimea zonei afectate de căldură crește, iar duritatea acesteia, dimpotrivă, scade. Acest lucru se datorează deteriorării condițiilor de îndepărtare a căldurii.

O îmbinare în T este considerată o versiune mai complexă a unei conexiuni de colț, atunci când ambele flanșe ale unui astfel de profil compozit sunt formate prin sudare. Pregătirea marginilor în acest caz nu este necesară, dar există anumite restricții în direcția electrodului reținut, care ar trebui să fie situat la un unghi nu mai mare de 60 0 față de peretele vertical al teului. Cu metoda T-beam, probabilitatea apariției defectelor este mai mare (la fel și consumul de sârmă de sudură, deoarece sudarea trebuie efectuată în mai multe treceri ale pistolului).

Când nu există cerințe speciale pentru etanșeitatea îmbinării finite, se folosește o cusătură pentru nituri electrice. Produsele pregătite pentru îmbinare sunt presate strâns unele pe altele cu suprafețe plane, după care se face o gaură în partea superioară prin orice mijloace. În ea se introduce o torță și metalul este topit, care apoi pătrunde în interior, sudând produsele împreună. Această metodă este extrem de economică și, cu șlefuirea ulterioară, asigură aspectul dorit al suprafeței.

Clasificarea sudurilor ajută la alegerea secvenței optime pentru producerea lor.

Principalele caracteristici ale cusăturii de sudură

Există parametri geometrici și tehnologici ai sudurii. Dimensiunile geometrice includ dimensiunile secțiunii transversale - lățime, grosime și înălțime deasupra planului principal. Tipurile de îmbinări de sudură sunt, de asemenea, influențate de parametrii tehnologici: piciorul și rădăcina îmbinării, convexitatea/concavitatea acesteia, precum și raportul dintre volumul metalului de sudură și aria totală a îmbinării sudate.

Tipurile de suduri, în special lățimea, înălțimea și grosimea, depind de proprietățile de rezistență necesare ale conexiunii. Această relație nu este clară: o sudură excesiv de masivă, dimpotrivă, reduce calitatea conexiunii, deoarece aderența zonelor de suprafață și a zonelor de fuziune mecanică este slăbită, iar calitatea suprafeței se poate deteriora din cauza prezenței unui cordon de sudură, precum si intensificarea proceselor de oxidare si decarburare a materialului pieselor.

Clasificarea sudurilor și forma suprafeței acestora sunt importante și din punctul de vedere al durabilității structurilor finite. Cusăturile concave, formate în funcție de dependența parabolică a înălțimii cusăturii de grosimea acesteia, reduc nivelul tensiunilor interne și minimizează deformațiile reziduale. Dimpotrivă, chiar și cusăturile, atunci când colțurile ascuțite sunt menținute în timpul tranziției de la o suprafață la una adiacentă, cresc nivelul tensiunilor reziduale și al deformațiilor.

Forma secțiunii transversale a unei îmbinări de sudură poate fi optimizată folosind următorii factori practici:

- Pentru cel mai bun raport lățime / înălțime - 1,2-1,5;

- Pentru cel mai bun raport dintre lățime și convexitate - nu mai mult de 8;

- Pentru cel mai bun raport dintre suprafața de sudură și zona metalică din zona de îmbinare - 0,85-1,0.

Tipurile de suduri și tehnologia de producere a acestora determină calitatea procesului. Pentru evaluare, sunt utilizați parametri precum adâncimea de penetrare a metalului și numărul de treceri.

Adâncimea de penetrare determină omogenitatea structurii în zona de îmbinare. Se acceptă în intervalul 0,5-0,8 (cu valori mai mici, rezistența îmbinării sudate se deteriorează, iar cu valori crescute, riscul de pătrundere crește).

Numărul de treceri depinde de metoda de tăiere a marginilor și de grosimea elementelor care se leagă. Cu goluri crescute și un profil convențional de margine (teșit), trebuie modificate numărul de treceri și amplitudinea vibrațiilor pistolului, ceea ce crește nivelul tensiunilor interne de sudare. Problema (pentru sudarea tablelor groase) este eliminată prin optimizarea formei pregătirii marginii. Numărul de treceri pentru cusături adânci poate ajunge la 6-8, încercând mai întâi să umpleți golul principal (între margini), apoi să sudați îmbinarea pe ambele părți.

Calitatea sudurilor și îmbinărilor este afectată și de dimensiunile relative ale rădăcinii în raport cu piciorul și înălțimea. Dacă rădăcina sudurii este mai mică decât parametrii specificați, atunci calitatea îmbinării finite va fi mai proastă din cauza adâncimii reduse de penetrare a metalului. Sub sarcini statice asupra conexiunii, această circumstanță nu este critică, dar sub sarcini dinamice poate provoca distrugerea structurii sudate.

Clasificarea cusăturilor de sudură se bazează pe tehnologia formării lor, raportul dintre dimensiunile geometrice și succesiunea sudurii.

Pentru a învăța să gătești bine, nu este suficient să stăpânești doar ținerea arcului electric. În plus, trebuie să înțelegeți ce tipuri de îmbinări și cusături sudate există. Sudorii începători fac adesea greșeli grave, de exemplu, nu sudează metalul. Și se întâmplă ca piesele finite să aibă o rezistență slabă la rupere. Care este motivul? În primul rând, în alegerea greșită a tipului de conexiune, erori în tehnologie. Astăzi vă invităm să vorbim despre diferite tipuri de sudare, tipuri de îmbinări sudate, precum și despre defecte!

Cusătură de sudură: definiție

Mai întâi, să definim definiția unei cusături de sudură. Acesta este numele dat metalului cristalizat care era în stare topit în momentul sudării.

Structura cusăturii de sudură include:

- zona metalică depusă;

- zona de fuziune mecanică;

- zona afectată de căldură;

- zona de tranziție la metalul de bază.

Imbinare sudata: ce este?

O îmbinare sudată este de obicei definită ca o secțiune limitată a unei structuri care conține una sau mai multe suduri. Prin aspectul conexiunii, un specialist poate determina calificările sudorului și poate înțelege ce metodă de sudare a fost folosită. Conexiunea sudată spune și despre scopul tehnologic al structurii.

Suduri: clasificare

Sudori cu experiență spun: clasificarea tipurilor de sudură se poate baza pe o varietate de factori, de exemplu structural și rezistența, geometrică și tehnologică. Dacă luăm în considerare cusăturile din punct de vedere al locației, acestea pot fi împărțite în inferioare, înclinate, orizontale și verticale.

Cusătura de jos poate fi numită nu numai cea mai simplă, ci și cea mai durabilă. Faptul este că gravitația metalului face posibilă umplerea mai bine a golurilor dintre suprafețele conectate. În plus, acest tip este cel mai economic. Există anumite condiții, de exemplu, arzătorul sau electrodul trebuie direcționat de sus în jos.

O cusătură orizontală se formează de obicei atunci când suprafețele sunt perpendiculare pe planul electrodului. Consumul de fluxuri și electrozi cu acest tip crește semnificativ. Dacă cusătura este trasă încet, sunt posibile picături, iar dacă se face rapid, pot apărea zone nefierte.

Este mult mai dificil să faci o cusătură verticală de înaltă calitate. Aici, pierderea de metal crește, denivelările crește (în etapa finală a sudării, cusătura se dovedește a fi mai groasă). Această metodă necesită o anumită clasificare a sudorului. Se folosește de obicei pentru sudarea țevilor sau la fixarea structurilor mari.

Sudorii consideră că sudarea tavanului este cea mai dificilă. Cum se produce? Cusătura se aplică cu un arc intermitent. Puterea curentului este mică. Acest tip este de obicei folosit la sudarea țevilor care nu pot fi răsucite.

Îmbinări sudate: tipuri și tipuri

Ne propunem să vorbim despre ce tipuri de îmbinări sudate există în funcție de tipurile de suprafețe de îmbinare. În funcție de factori precum grosimea metalului, forma geometrică a pieselor și etanșeitatea necesară a îmbinării, îmbinările sudate pot fi împărțite în:

- Bare în T;

- suprapune;

- fund;

- colţ.

Toate tipurile de îmbinări sudate au propriul lor scop, care se potrivește nevoilor specifice ale elementelor finite. Vă invităm să luați în considerare aceste tipuri mai detaliat!

Comun

Cel mai comun tip de îmbinare sudata este cap la cap. Se folosește la sudarea capetelor de țevi, table de oțel sau orice forme geometrice.

Părțile care sunt îmbinate capăt la capăt diferă în grosimea produsului și în partea laterală a cusăturii. Se pot distinge mai multe subtipuri de conexiuni:

- normal unilateral;

- unilateral, în care marginile sunt prelucrate la un unghi de 45 de grade;

- unilateral, în care o margine este prelucrată la un unghi de 45 de grade;

- unilateral, în care marginea ambelor părți este îndepărtată cu o freză;

- cu două fețe, care presupune tăierea marginilor la un unghi de 45 de grade pe fiecare parte.

Este important de remarcat faptul că, la acest tip de îmbinări sudate, grosimea suprafețelor sudate joacă un rol important. Dacă nu este mai mare de 4 milimetri, atunci se folosește o sutură unilaterală, dar dacă grosimea depășește 8 milimetri, sutura trebuie aplicată pe ambele părți. Dacă grosimea produsului depășește 5 mm, dar cusătura trebuie aplicată doar pe o parte, obținând astfel o rezistență ridicată, marginile trebuie separate. Trebuie să o faci cu o pilă sau o râșniță; o teșire de 45 de grade este suficientă.

Clin

Există mai multe opțiuni de conectare la colț:

- unilateral - atât cu cât și fără tăiere preliminară;

- cu două fețe - obișnuit și cu tăiere.

Folosind această conexiune, puteți fixa două elemente împreună în orice unghi. În acest caz, prima cusătură va fi internă, iar a doua - externă. Acest tip este ideal pentru sudarea diferitelor copertine și copertine, caroserii de camioane și cadre de foișor.

Dacă trebuie să conectați două plăci de grosimi diferite, acest tip de îmbinare sudată, conform GOST, trebuie să fie efectuat după cum urmează: placa mai groasă trebuie să fie plasată în partea de jos, iar subțirerea trebuie să fie plasată pe marginea sa. În acest caz, electrodul sau arzătorul trebuie îndreptat către partea groasă - în acest fel nu vor exista arsuri sau decupări pe piesă.

Articulație poală

Două plăci pot fi sudate nu numai capăt la capăt, ci și suprapuse - trăgând ușor una pe suprafața celei de-a doua. Experții recomandă utilizarea acestui tip de îmbinări sudate acolo unde este necesară o rezistență mai mare la tracțiune. Cusătura trebuie plasată pe fiecare parte - acest lucru nu numai că va crește rezistența, dar va preveni și acumularea de umiditate în interiorul produsului finit.

articulație în T

Acest tip este similar cu o conexiune de colț, dar există diferențe - placa, atașată cu o margine, nu trebuie plasată la marginea bazei inferioare, ci la o distanță mică.

Clasificare după tehnologie și forma cusăturii

Sudorii fac distincția între tipurile de îmbinări sudate în funcție de tipul de suduri. Cusătura poate fi:

- Neted. Se realizeaza cu setari optime ale aparatului de sudura si cu pozitia sa confortabila.

- Convex. O astfel de cusătură poate fi obținută cu un curent scăzut și trecând prin mai multe straturi. O cusătură convexă necesită prelucrare.

- Concav. O astfel de cusătură poate fi obținută numai cu o putere crescută a curentului. Acest tip de sudare are o penetrare excelentă și nu necesită șlefuire.

- Solid. Pentru a realiza o cusătură continuă de înaltă calitate, trebuie să o faceți continuu. Acest lucru va preveni apariția fistulelor.

- Intermitent. Această cusătură ar trebui utilizată pentru produse fabricate din foi subțiri.

Un sudor care este familiarizat cu principalele tipuri de îmbinări și diferențele fundamentale ale acestora poate selecta corect tipul de sudură care poate satisface cerințele de bază de rezistență și etanșeitate.

Defecte la îmbinările sudate: tipuri, descriere, cauze

Îmbinările sudate pot avea diverse efecte care afectează rezistența și etanșarea. Se obișnuiește să se împartă toate tipurile de defecte în trei categorii:

- interne (acestea includ lipsa de penetrare, porozitate și incluziuni străine);

- exterioare (inclusiv fisuri, decupări, cratere, slăbiri);

- prin (aici puteți evidenția arsuri și crăpături).

Să vorbim mai detaliat despre fiecare tip de defect.

Crăpături

Acest tip de defect este considerat cel mai periculos; poate duce la distrugerea rapidă a structurilor sudate. Fisurile se disting prin dimensiunea lor (există macro și microfisuri) și după momentul apariției (în timpul procesului de sudare a pieselor sau după). Motivul apariției fisurilor este nerespectarea tehnologiei de sudare, alegerea incorectă a materialelor pentru sudare sau răcirea prea rapidă a structurii.

Puteți repara o fisură după cum urmează: găuriți începutul și sfârșitul, îndepărtați cusătura și sudați-o.

Undercuts

Undercuts sunt depresiunile dintre cusătură și metal. Cusătura devine slabă din cauza acestui defect. Motivul apariției decadurilor este o valoare crescută a curentului. O decupare apare de obicei pe cusăturile orizontale. Acest defect poate fi eliminat prin suprafața unei suduri subțiri de-a lungul liniei de tăiere.

Surplusuri

Un astfel de defect poate apărea atunci când metalul topit curge pe metalul de bază fără a forma un compus omogen. Motivele pentru apariția căderii sunt simple - metalul de bază nu este încălzit, sudorul folosește o cantitate excesivă de material de umplutură. Defectul poate fi eliminat prin tăiere, asigurându-vă că verificați lipsa pătrunderii.

Arsuri

Arderile sunt defecte care se manifestă prin penetrarea și scurgerea metalului lichid. În acest caz, pe de altă parte, de regulă, apare o scădere. Cauza arsurilor este curentul mare de sudare, mișcarea lentă a electrodului, grosimea insuficientă a căptușelii sau un spațiu prea mare între marginile metalului care este sudat. Puteți remedia o ardere: doar curățați și sudați zona defectă.

Lipsa de penetrare

Lipsa de penetrare se referă la lipsa locală de fuziune a metalului depus cu metalul de bază. Lipsa de penetrare poate fi numită și neumplerea secțiunii cusăturii. Acest tip de defect reduce rezistența cusăturii și provoacă distrugerea structurii finite. Motivul constă în curentul scăzut de sudare, prezența zgurii sau a ruginii pe piesele sudate. Pentru a corecta eroarea, trebuie să eliminați lipsa de fuziune și să sudați piesele.

Cratere

Depresiunile numite cratere sunt de obicei cauzate de un arc de sudare întrerupt. Dacă apare un astfel de defect, este necesar să îl tăiați până la metalul de bază și să îl sudați cu grijă.

Fistule

Acesta este numele comun pentru cavitățile care reduc rezistența cusăturii. Din cauza fistulelor se pot forma fisuri. Eliminarea defectului și sudarea va corecta situația.

Porozitate

Ce este porozitatea? Acestea sunt cavități care sunt umplute cu gaze. Motivul apariției lor este formarea intensă de gaz în interiorul metalului. Dimensiunile porilor pot fi fie microscopice, fie pot ajunge la câțiva milimetri. Pentru a evita porozitatea, metalul trebuie curățat de murdărie și substanțe străine. Este necesar ca electrodul să nu fie umed. Dacă a fost deja făcută o greșeală, zona poroasă trebuie tăiată pe metalul de bază și sudată, urmând tehnologia.

Supraîncălzire și epuizare

Aceste defecte apar ca urmare a curentului mare de sudare sau a vitezei insuficiente de sudare. Din această cauză, produsul finit devine foarte fragil. Metalul ars poate fi doar tăiat, iar metalele pot fi sudate din nou.

Controlul sudurii

Acum să ne uităm la tipurile de inspecție a îmbinărilor sudate. Există următoarele metode:

- inspectie vizuala;

- analiza chimica;

- transiluminare cu raze gamma sau cu raze X;

- analiza metalografică;

- detectarea defectelor cu ultrasunete sau magnetice;

- încercări mecanice.

Există o regulă foarte importantă - pentru un control fiabil, este imperativ să curățați îmbinarea de zgură, calcar și stropi de sudură!

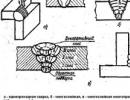

Principalele tipuri de îmbinări sudate sunt cap la cap, colțul, T și articulație:

- fund (C)– piesele sunt conectate cap la cap de-a lungul suprafețelor de capăt (Fig. 1a);

- colț (U) – piesele sunt situate în unghi și conectate de-a lungul marginilor din afara colțului (Fig. 1b);

- tee (T)– piesele formează forma literei T (Fig. 1c);

- suprapunere (N)– părțile se suprapun parțial între ele (Fig. 1d).

Cusăturile acestor îmbinări sunt desemnate printr-o literă cu un index corespunzător naturii specifice a cusăturii (Tabelul 3). Cusăturile îmbinărilor sudate se realizează fără teșire a muchiilor, cu teșire a unei muchii, cu teșire a două muchii și în îmbinări cap la cap cu flanșă a două muchii.

a B C D)

Figura 1 – Principalele tipuri de îmbinări sudate:

a) fund; b) unghiular; c) T-bar; d) se suprapun

3 Imagini convenționale și denumiri ale sudurilor

Pentru fiecare metodă de sudare au fost elaborate standarde care indică elementele structurale ale cusăturilor, simbolurile și simbolurile acestora.

După natura cusăturilor, acestea pot fi spot, intermitente, continue, adică solid. O cusătură întreruptă este realizată fie într-o cusătură de lanț, fie într-un model de șah.

Cusăturile solide vizibile ale îmbinărilor sudate sunt reprezentate ca o linie principală solidă (Fig. 2a); iar cele invizibile – punctate (Fig. 2b). În acest caz, partea din care se realizează sudarea este luată ca parte frontală a cusăturii unilaterale a îmbinării sudate. Partea frontală a cusăturii cu două fețe a unei îmbinări sudate cu margini pregătite asimetric este considerată cea cu care se sudează cusătura principală. Orice parte poate fi luată ca partea din față a unei cusături pe două fețe cu margini pregătite simetric.

Figura 2 – Imagini convenționale ale cusăturilor:

a) vizibil; b) invizibil

Punctele de sudură unice vizibile, indiferent de metoda de sudare, sunt reprezentate în mod convențional ca intersectări de linii subțiri continue de 5...10 mm lungime (Fig. 2a). Punctele individuale invizibile nu sunt prezentate pe desene.

Dacă există mai multe cusături identice în desen, simbolurile sunt aplicate unei imagini, iar liniile directoare cu rafturi sunt desenate din rest (Fig. 3a, b).

Cusăturilor identice li se atribuie un număr, care este plasat pe o linie de conducere cu un raft pe care se află desemnarea cusăturii și este indicat numărul de cusături (Fig. 3a).

Pentru sudurile rămase, se aplică doar numărul cusăturii deasupra flanșei sau sub flanșa liniei conducătoare, în funcție de vizibilitatea sudurii (Fig. 3b).

Figura 3 – Imagini convenționale când există cusături identice în desen:

a) o imagine; b) pentru imagini identice; c) simplificat sau toate cusăturile din desen sunt aceleași.

Dacă toate cusăturile din desen sunt aceleași și sunt afișate pe aceeași parte (față sau spate), nu li se atribuie un număr de serie, iar cusăturile fără desemnare sunt marcate cu linii de ghidare, fără rafturi (Fig. 3c).

O linie de ghidare pentru a indica sudarea este desenată din partea sudată și, de preferință, pe imaginea piesei în care sudarea este desenată la dimensiune completă.

Într-un desen al unui produs simetric, este permisă marcarea cusăturilor doar pe o parte a imaginii.

Se aplică simbolul cusăturii:

Pe raft există o linie de ghidare trasă din imaginea cusăturii din partea din față (Figura 3a);

Sub raft există o linie de ghidare trasă din imaginea cusăturii de pe verso (Fig. 3b). În acest caz, este de preferat să desenați o linie de ghidare din imaginea cusăturii vizibile.

O linie de ghidare trasă din imaginea unei cusături sau a unui singur punct de sudură se termină întotdeauna cu o săgeată unidirecțională (Fig. 3). Dacă cusătura de sudură este invizibilă, atunci o săgeată unilaterală este desenată deasupra liniei de conducere, dacă cusătura este invizibilă - în partea de jos (Fig. 3a, b).

Aceleași cerințe pentru toate cusăturile sau un grup de cusături sunt date o dată în cerințele tehnice sau în tabelul cusăturilor (Fig. 4). În acest caz, pe imagine este indicat doar numărul de serie al sudurii.

Figura 4 – Tabel de cusături

Simbolul pentru îmbinările sudate standard în conformitate cu GOST 2.312-72 este aplicat conform diagramei în conformitate cu figura 5.

Figura 5 – Diagrama simbol pentru sudurile standard.

Simbolul pentru cusăturile în îmbinările sudate folosind cratime include:

1. Semne auxiliare ale unei cusături de-a lungul unei linii închise și a unei cusături de asamblare (a se vedea tabelul 2).

2. Desemnarea standardului pentru tipurile și elementele structurale ale îmbinărilor sudate (de exemplu, GOST 5264-80; vezi Tabelul 1).

3. Desemnarea alfanumerică a cusăturii conform standardului pentru tipurile și elementele structurale ale cusăturilor în îmbinările sudate (de exemplu, C2, vezi Tabelul 3).

4. Simbol al metodei de sudare conform standardului pentru tipurile și elementele structurale ale îmbinărilor sudate (de exemplu, A, dar poate să nu fie indicat).

Tabelul 2 - Semne auxiliare pentru a indica sudarea cusăturii

|

Înțelesul semnului |

Aplicarea unui semn la desemnarea cusăturii din desen |

|

|

Cusătura este intermitentă sau punctată cu un aranjament de lanț. Unghiul liniei 60 Cusătura este întreruptă sau punctată cu un aranjament de șah Cusătură de-a lungul unei linii închise. Diametrul semnului – 3…5mm Cusătură de-a lungul unei linii deschise. Semnul este utilizat dacă locația cusăturii este clară din desen Cusătura trebuie făcută în timpul instalării produsului, de exemplu. la instalarea acestuia conform desenului de instalare la locul de utilizare Îndepărtați întărirea cusăturilor Procesați căderea și neuniformitatea cusăturii cu o tranziție lină la metalul de bază |

|

5. Semnul piciorului sudurii (triunghi dreptunghic isoscel) și dimensiunea piciorului (grosimea) cusăturii, conform standardului pentru tipurile și elementele structurale ale cusăturilor în îmbinările sudate (de exemplu, 5, Tabelul 3). Grosimea cusăturii trebuie să fie în intervalul de la 4 mm la 1,2 ori grosimea elementelor conectate sau egale. Semnul este realizat cu linii subțiri și solide. Înălțimea semnului trebuie să fie aceeași cu înălțimea numerelor incluse în desemnarea cusăturii.

6. Pentru o cusătură intermitentă - lungimea secțiunii sudate, semnul / sau Z și dimensiunea pasului (de exemplu, 5/40; 6 Z 70).

Pentru un singur punct de sudură - dimensiunea diametrului calculat al punctului (de exemplu, 6).

Pentru o sudură electrică prin puncte de rezistență sau sudare electrică cu nit - dimensiunea diametrului calculat al punctului sau al nitului electric; semnul / sau Z și dimensiunea pasului (de exemplu, 5/60; 4 Z 80).

Pentru o sudură de sudură electrică cu role de contact - dimensiunea lățimii calculate a cusăturii (de exemplu, Kr-5).

Pentru o sudare intermitentă a sudării electrice cu role de contact - dimensiunea lățimii calculate a cusăturii, semnul de multiplicare „”, dimensiunea lungimii secțiunii sudate, semnul / și dimensiunea pasului (de exemplu, 5 10/60).

Tabelul 3 – Denumirea alfanumerice a unei cusături conform standardului pentru tipurile și elementele structurale ale cusăturilor îmbinărilor sudate

|

Tipul conexiunii |

Desemnare |

Forma marginii |

Grosimea elementelor sudate, mm |

|

la fund | |||

|

Lăcuit |

| ||

|

Tavrovoe |

| ||

|

Tur non-standard |

|

7. Alte semne auxiliare (vezi Tabelul 2).

8. Rugozitatea prelucrării mecanice a suprafeței de sudură (în scopuri educaționale, acest lucru poate să nu fie indicat).

În procesul de efectuare a lucrărilor de sudare, se obțin diferite tipuri care sunt capabile să conecteze nu numai metale, ci și alte materiale diferite. Elementele unite într-un ansamblu permanent formează o legătură care poate fi împărțită în mai multe secțiuni.

Zone de sudare

Conexiunea obținută în timpul procesului de sudare este împărțită în următoarele zone:

- Locul de fuziune este limita dintre metalul de bază și metalul sudurii rezultate. În această zonă există boabe care diferă în structura lor de starea metalului de bază. Acest lucru se întâmplă din cauza topirii parțiale în timpul procesului de sudare.

- Zona afectată termic este o zonă a metalului de bază care nu a suferit topire, deși structura sa a fost schimbată în timpul încălzirii metalului.

- O cusătură de sudură este o secțiune care s-a format în timpul cristalizării în timpul procesului de răcire a metalului.

Tipuri de îmbinări de sudură

În funcție de locația produselor îmbinate unul față de celălalt, conexiunile sunt împărțite în următoarele tipuri:

- la fund. Îmbinarea elementelor structurale se realizează în același plan, cu capetele îndreptate unul spre celălalt. În funcție de grosimea diferită a pieselor conectate, capetele se pot deplasa vertical unul față de celălalt.

- Clin. În acest caz, capetele sunt aliniate într-un unghi. Procesul de sudare se realizează pe marginile adiacente ale pieselor.

- Conexiune suprapusă. Piesele pentru sudare sunt amplasate în paralel cu suprapunere parțială.

- Încheiați conexiunea. Elementele de sudat sunt aliniate paralel între ele și îmbinate la capete.

- articulație în T. În acest caz, capătul unei părți se învecinează cu latura celeilalte în unghi.

Îmbinările de sudură se caracterizează și prin tipurile de suduri, care pot fi calificate după anumite criterii.

Parametrii de sudare

Există mai mulți parametri prin care toate sudurile obținute pot fi caracterizate:

- lățimea este dimensiunea dintre limitele cusăturii, care sunt desenate prin linii de fuziune vizibile;

- rădăcina cusăturii este partea sa inversă, care este situată la distanța maximă de partea din față;

- convexitatea - determinată în partea cea mai convexă a cusăturii și este indicată de distanța de la planul metalului de bază până la marginea celei mai mari proeminențe;

- concavitatea - acest indicator este relevant dacă apare într-o sudură, deoarece, de fapt, este un defect; acest parametru este determinat în locul în care cusătura are cea mai mare deformare - dimensiunea concavității este măsurată de la aceasta la planul metalului de bază;

- piciorul cusăturii - apare numai în colțuri și îmbinări în T; Acest indicator este măsurat prin distanța cea mai scurtă de la suprafața laterală a unei piese sudate până la linia de delimitare a cusăturii de pe suprafața celei de-a doua.

Tipuri de cusături în funcție de metoda de execuție

Tipuri de cusături de sudură în funcție de poziție spațială și lungime

Există următoarele poziții de sudare:

- mai jos, când cusătura sudată se află în planul orizontal inferior, adică la un unghi de 0º față de sol;

- orizontală, direcția de sudare este orizontală, iar piesa poate fi la un unghi de la 0º la 60º;

- verticală, în această poziție suprafața de sudat este într-un plan de la 60º la 120º, iar sudarea se efectuează pe direcție verticală;

- tavan, atunci când lucrarea este efectuată la un unghi de 120-180º, adică cusăturile de sudură sunt situate deasupra maestrului;

- „într-o barcă”, această poziție se aplică numai colțurilor sau îmbinărilor în T, piesa este plasată în unghi, iar sudarea se efectuează „în colț”.

Defalcare după lungime:

- continuu, aproape toate cusăturile sunt realizate astfel, dar există și excepții;

- cusături intermitente, apar numai în îmbinările colțurilor; Cusăturile față-verso de acest tip pot fi realizate fie într-un model de șah sau lanț.

Tăierea muchiei

Această caracteristică de proiectare este utilizată atunci când grosimea metalului utilizat pentru sudare este mai mare de 7 mm. Pansarea marginilor este îndepărtarea metalului de pe margini într-o formă specifică. Acest proces se realizează folosind sudarea cu o singură trecere a cusăturilor cap la cap. Acest lucru este necesar pentru a obține sudarea corectă. În ceea ce privește materialul gros, tăierea este necesară pentru a topi inițial pasajul rădăcinii și apoi, folosind următoarele margele sudate, umplând uniform cavitatea, sudați metalul pe toată grosimea.

Tăierea muchiei se poate face dacă grosimea metalului este de cel puțin 3 mm. Deoarece valoarea sa mai mică va duce la burn-throughs. Tăierea este caracterizată de următorii parametri de proiectare: gol - R; unghi de tăiere - α; slăbiciune - p. Locația acestor parametri este prezentată în desenul de sudură.

Marginile tăiate măresc cantitatea de consumabile. Prin urmare, ei încearcă să minimizeze această valoare în toate modurile posibile. Este împărțit în mai multe tipuri în funcție de design:

- în formă de V;

- în formă de X;

- în formă de Y;

- în formă de U;

- crestat.

Caracteristici ale muchiilor de tăiere

Pentru grosimi mici ale materialului sudat de la 3 la 25 mm, se folosește de obicei o canelură unilaterală în formă de V. Teșirea se poate executa la ambele capete sau pe unul dintre ele. Este recomandabil să sudați metalul cu o grosime de 12-60 mm folosind o canelură în formă de X cu două fețe. Unghiul α la tăierea în forma X, V este egal cu 60º, dacă teșirea este efectuată pe o singură muchie, atunci valoarea lui α va fi egală cu 50º. Pentru o grosime de 20-60 mm, cel mai economic consum de metal depus va fi cu tăierea în formă de U. Teșirea poate fi realizată și la unul sau ambele capete. Tocirea va fi de 1-2 mm, iar valoarea golului va fi de 2 mm. Pentru grosimi mari de metal (peste 60 mm), cea mai eficienta metoda este taierea marginilor. Această procedură este foarte importantă pentru o îmbinare sudată; afectează mai mulți factori de sudare:

Standarde și GOST

- Cusăturile și conexiunile manuale conform GOST 5264-80 includ tipuri, dimensiuni de proiectare pentru sudare, acoperite cu electrozi în toate pozițiile spațiale. Aceasta nu include numai conductele din oțel.

- Sudarea conductelor din oțel. GOST 16037-80 - definește principalele tipuri, pregătirea marginilor, dimensiunile de proiectare pentru metoda de sudare mecanizată.

- din cupru și aliaje cupru-nichel. GOST 16038-80.

- Sudarea cu arc de aluminiu. GOST 14806-80 - formă, dimensiuni, pregătirea marginilor pentru sudarea manuală și mecanizată a aluminiului și aliajelor sale, procesul se desfășoară într-un mediu protector.

- Scufundat. GOST 8713-79 - cusăturile și conexiunile de sudură se realizează prin sudare suspendată automată sau mecanizată, pe un tampon de flux. Se aplică pentru grosimea metalului de la 1,5 la 160 mm.

- Sudarea aluminiului în gaze inerte. GOST 27580-88 - standard pentru manual, semi-automat și Se realizează cu un electrod neconsumabil în gaze inerte cu material de umplutură și se aplică la grosimea aluminiului de la 0,8 la 60 mm.

Denumirea sudurii

Conform documentelor de reglementare, prezența sudurilor este afișată pe sau în vederea generală. Cusăturile de sudură sunt afișate ca linii continue dacă sunt vizibile. Și dacă este invers, atunci cu segmente întrerupte. Liderii cu săgeți cu sens unic sunt desenați din aceste linii. Simbolul cusăturilor de sudură este realizat pe raftul de la lider. Inscripția se face deasupra raftului dacă cusătura este pe partea din față. În versiunea inversă, denumirea va fi situată sub raft. Aceasta include informații despre cusătură în următoarea secvență:

- Semne auxiliare. La intersecția liderului și a raftului poate exista o pictogramă:

○ - cusătură închisă;

┐ - sudarea cusăturii se realizează în timpul instalării.

- elementele lor structurale și conexiunile GOST.

- Numele cusăturii conform standardului.

- Metoda de sudare conform standardelor de reglementare.

- Piciorul este indicat; acest articol se aplică numai îmbinărilor de colț.

- Discontinuitatea cusăturii, dacă există. Pasul și locația secțiunilor de sudură sunt indicate aici.

- Pictograme suplimentare cu valoare auxiliară. Să le luăm în considerare separat.

Simboluri auxiliare

Aceste semne sunt aplicate și deasupra raftului dacă cusătura de sudură este vizibilă în desen și dedesubt atunci când este invizibilă:

- ---înlăturarea armăturii cusăturilor;

- tratament de suprafață care va asigura o tranziție lină la metalul de bază, eliminând lăsarea și denivelările;

- cusătura se face de-a lungul unei linii deschise; acest marcaj se aplică numai sudurilor vizibile pe desen;

- curățenia tratamentului suprafeței îmbinării sudate.

Pentru a simplifica, dacă toate cusăturile structurii sunt realizate conform aceluiași GOST, au aceleași pregătiri de margine și dimensiuni structurale, desemnarea și standardul de sudare sunt indicate în cerințele tehnice. Este posibil ca designul să nu aibă toate, dar un număr mare de cusături identice. Apoi sunt împărțiți în grupuri și li se atribuie numere de serie în fiecare grup separat. Denumirea completă este indicată pe o cusătură. Restul au doar numere de serie. Numărul de grupuri și numărul de cusături din fiecare dintre ele trebuie indicate în documentația de reglementare.