Types de joints soudés et classification des soudures. Coutures de soudure : types de coutures et de joints Coutures de soudure selon la forme de la surface extérieure

Une façon de relier des parties d’un matériau est le soudage. La méthode a trouvé une application très large dans divers domaines. Grâce à cette méthode relativement peu coûteuse et en même temps fiable, des connexions permanentes sont obtenues. Compte tenu des types de métaux, chacun ayant ses propres caractéristiques de soudage, ses différences dans les conditions de travail et les exigences des joints, on distingue différents types de soudures et de joints.

Zones de soudage

La zone de fusion avec des grains partiellement fondus représente 0,1 à 0,4 mm du métal principal. Lorsque le métal de cette zone se réchauffe, sa structure devient semblable à une aiguille avec une grande fragilité et une faible résistance.

La zone thermale est divisée en quatre sections :

La zone métallique principale commence à partir d'une section chauffée à moins de 450 °C. La structure ici est similaire à celle du métal de base, mais l'acier perd sa résistance à cause de la chaleur. Des oxydes et des nitrures sont libérés le long de la frontière, affaiblissant la liaison des grains. Le métal à cet endroit devient plus durable, mais il devient moins ductile et résistant.

Classification des joints et coutures soudés

Les types de coutures sont divisés en plusieurs catégories en fonction de leurs caractéristiques. En apparence, ils se distinguent :

- Normale.

- Convexe.

- Concave.

Par type, les soudures peuvent être simple face ou double face. Selon le nombre de passes - passe unique et multi-passes. Par le nombre de couches : simple face et multicouche (lors du soudage de métaux épais).

Il existe également des variétés en longueur :

- Continu unilatéral.

- Intermittent unilatéral.

- Chaîne double face.

- Échecs double face.

- Soudures par points (créées par soudage par résistance).

Types de coutures selon le vecteur force :

- Transversale - la force est perpendiculaire à la couture.

- Longitudinal - force parallèle à la couture.

- Oblique - force sous un angle.

- Combiné - signes de coutures transversales et longitudinales.

Par position spatiale :

Selon leurs fonctions, les coutures sont réparties comme suit :

- Durable.

- Durable et dense.

- Scellé.

Largeur:

- Coutures de fil dont la largeur ne dépasse pratiquement pas le diamètre de l'électrode.

- Les coutures élargies sont réalisées par des mouvements oscillatoires transversaux de la tige.

Connexions spéciales

Bout. L'option la plus courante, représentant une connexion ordinaire de surfaces d'extrémité ou de feuilles. Leur formation nécessite un minimum de temps et de métal. Ils peuvent être réalisés sans bords biseautés si les feuilles sont fines. Pour les produits épais, vous devez préparer le métal pour le soudage, où vous devrez biseauter les bords pour augmenter la profondeur de soudage. Ceci est pertinent pour une épaisseur de 8 mm ou plus. Si l'épaisseur est supérieure à 12 mm, des joints bout à bout double face et des bords biseautés seront nécessaires. Le plus souvent, ces connexions sont réalisées en position horizontale.

Bout. L'option la plus courante, représentant une connexion ordinaire de surfaces d'extrémité ou de feuilles. Leur formation nécessite un minimum de temps et de métal. Ils peuvent être réalisés sans bords biseautés si les feuilles sont fines. Pour les produits épais, vous devez préparer le métal pour le soudage, où vous devrez biseauter les bords pour augmenter la profondeur de soudage. Ceci est pertinent pour une épaisseur de 8 mm ou plus. Si l'épaisseur est supérieure à 12 mm, des joints bout à bout double face et des bords biseautés seront nécessaires. Le plus souvent, ces connexions sont réalisées en position horizontale.

Tavrovoé. Les joints en T sont en forme de T et peuvent être simples ou doubles. Ils peuvent être utilisés pour relier des produits de différentes épaisseurs. Si la plus petite pièce est montée perpendiculairement, l'électrode est inclinée jusqu'à 60° pendant le processus de soudage. Pour réaliser une version plus simple du soudage en bateau, utilisez des punaises. Cela réduit la probabilité de contre-dépouilles. Habituellement, la suture est appliquée par passe. Aujourd'hui, de nombreuses machines de soudage automatique en T sont produites.

Angulaire. Les bords de ces joints (sous différents angles) sont souvent pliés de manière à ce que le joint se situe à la profondeur requise. Le soudage double face rend la connexion plus solide.

chevaucher. Cette méthode permet de souder des tôles de moins de 1 cm d'épaisseur, elles sont superposées et bouillies des deux côtés. Il ne devrait y avoir aucune humidité entre eux. Pour une meilleure liaison, le joint est parfois soudé par l’extrémité.

Géométrie des coutures

S - épaisseur de la pièce.

S - épaisseur de la pièce.

E - largeur.

B - écart entre les pièces.

H est la profondeur de la zone soudée.

T - épaisseur.

Q est la taille de la partie convexe.

P est la hauteur calculée correspondant à la ligne perpendiculaire allant du point de pénétration à l'hypoténuse du plus grand triangle rectangle inscrit dans la partie extérieure.

A est l'épaisseur de la soudure d'angle, qui inclut la valeur de la convexité et la hauteur de conception.

K - jambe est la distance entre la surface d'une pièce et la limite du coin de l'autre.

Q - convexité de la zone déposée.

Choix

Les types de coutures et de joints soudés diffèrent par leurs propriétés et pour chaque cas, les paramètres d'une combinaison réussie sont sélectionnés. La première étape consiste à évaluer la position spatiale. Plus le travail est facile, meilleure est la qualité. Il est plus facile de réaliser des coutures horizontales, ils essaient donc de positionner les pièces horizontalement. Parfois, pour garantir la qualité, une pièce doit être retournée plusieurs fois.

Les types de coutures et de joints soudés diffèrent par leurs propriétés et pour chaque cas, les paramètres d'une combinaison réussie sont sélectionnés. La première étape consiste à évaluer la position spatiale. Plus le travail est facile, meilleure est la qualité. Il est plus facile de réaliser des coutures horizontales, ils essaient donc de positionner les pièces horizontalement. Parfois, pour garantir la qualité, une pièce doit être retournée plusieurs fois.

Le soudage en un seul passage permet d'obtenir une meilleure résistance que dans le cas de plusieurs passes. Il faut donc trouver un équilibre entre commodité et nombre d’allées.

Lorsque les pièces sont épaisses, les bords sont coupés et la surface est traitée pour ajouter une finition nette. Les options de joint bout à bout sont les plus simples, il est préférable de les choisir, car la fixation est plus facile à assurer afin d'éviter toute distorsion de la géométrie des pièces finies. En plus du choix du type, une attention particulière est également portée au régime de température, car les zones de cuisson peuvent se déplacer et le produit ne sera pas complètement cuit ou fondra.

Soudures et connexions

Une connexion permanente réalisée par soudage est appelée soudée. Il se compose de plusieurs zones (Fig. 77) :

Couture de soudure ;

La fusion;

Riz. 77. Zones de joints soudés : 1 – soudure ; 2 – fusion; 3 – influence thermique ; 4 – métal commun

Influence thermique ;

Métal de base.

Selon leur longueur, les joints soudés sont :

Court (250-300 mm) ;

Moyen (300 à 1 000 mm) ;

Long (plus de 1000 mm). En fonction de la longueur de la soudure, la méthode de son exécution est choisie. Pour les joints courts, la couture s'étend dans une direction du début à la fin ; pour les sections médianes, il est typique d'appliquer une couture en sections séparées, et sa longueur doit être telle qu'un nombre entier d'électrodes (deux, trois) suffisent pour la réaliser ; les joints longs sont soudés en utilisant la méthode inverse décrite ci-dessus.

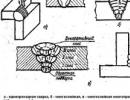

Par type, les joints soudés (Fig. 78) sont divisés en :

1. Fesses. Ce sont les joints les plus couramment utilisés dans diverses méthodes de soudage. Ils sont préférés car ils se caractérisent par les contraintes et déformations intrinsèques les plus faibles. En règle générale, les structures en tôle sont soudées à l'aide de joints bout à bout.

Riz. 78. Types de joints soudés : a – bout à bout ; b – tee-shirt ; c – angulaire ; g – chevauchement

Riz. 78 (fin). d – fendu ; e – fin ; g – avec superpositions ; 1 à 3 – métal commun ; 2 – couvercle : 3 – rivets électriques ; h – avec rivets électriques

Les principaux avantages de cette connexion, sur laquelle on peut compter sous réserve d'une préparation et d'un ajustement minutieux des bords (en raison de l'émoussement des bords, les brûlures et les fuites de métal pendant le processus de soudage sont évités et le maintien de leur parallélisme garantit une couture uniforme et de haute qualité), sont les suivants :

Consommation minimale de métaux de base et déposés ;

La période de temps la plus courte requise pour le soudage ;

La connexion terminée peut être aussi solide que le métal de base.

Selon l'épaisseur du métal, les bords lors du soudage à l'arc peuvent être coupés sous différents angles par rapport à la surface :

À angle droit, si vous connectez des tôles d'acier d'une épaisseur de 4 à 8 mm. Dans ce cas, un espace de 1 à 2 mm est laissé entre eux, ce qui facilite le soudage des parties inférieures des bords ;

À angle droit, si du métal d'une épaisseur allant jusqu'à 3 et jusqu'à 8 mm est assemblé par soudage sur un ou deux côtés, respectivement ;

Avec biseau unilatéral des bords (en forme de V), si l'épaisseur du métal est de 4 à 26 mm ;

Avec un biseau double face (en forme de X), si les tôles ont une épaisseur de 12 à 40 mm, cette méthode est plus économique que la précédente, puisque la quantité de métal déposé est réduite de près de 2 fois. Cela signifie économiser des électrodes et de l’énergie. De plus, les biseaux double face sont moins sensibles à la déformation et aux contraintes lors du soudage ;

L'angle de biseau peut être réduit de 60° à 45° si vous soudez des tôles d'épaisseur supérieure à 20 mm, ce qui réduira le volume de métal déposé et économisera les électrodes. La présence d'un espace de 4 mm entre les bords assurera la pénétration nécessaire du métal.

Lors du soudage de métaux d'épaisseurs différentes, le bord du matériau le plus épais est biseauté plus fortement. Si les pièces ou tôles à assembler par soudage à l'arc ont une épaisseur importante, une préparation des bords en forme de coupe est utilisée et avec une épaisseur de 20 à 50 mm, une préparation unilatérale est effectuée et avec une épaisseur supérieure à 50 mm, une préparation recto-verso est effectuée.

Ce qui précède est clairement indiqué dans le tableau. 44.

2. Soudures par recouvrement, le plus souvent utilisées dans le soudage à l'arc de structures dont l'épaisseur du métal est comprise entre 10 et 12 mm. Ce qui distingue cette option de la connexion précédente, c'est qu'il n'est pas nécessaire de préparer les bords d'une manière particulière - il suffit de les couper. Bien que l'assemblage et la préparation du métal pour les joints à recouvrement ne soient pas si fastidieux, il convient de garder à l'esprit que la consommation de métal de base et déposé augmente par rapport aux joints bout à bout. Pour plus de fiabilité et pour éviter la corrosion due à l'humidité pénétrant entre les tôles, ces joints sont soudés des deux côtés. Il existe des types de soudage où cette option est utilisée exclusivement, notamment avec le soudage par points et au rouleau.

3. Barres en T, largement utilisées dans le soudage à l’arc. Pour eux, les bords sont biseautés sur un ou deux côtés ou sont supprimés sans biseau du tout. Des exigences particulières sont imposées uniquement pour la préparation d'une feuille verticale, qui doit avoir un bord également coupé. Pour les biseaux à un ou deux côtés, les bords d'une tôle verticale ménagent un espace de 2 à 3 mm entre les plans vertical et horizontal afin de souder la tôle verticale sur toute son épaisseur. Un biseau unilatéral est réalisé lorsque la conception du produit est telle qu'il est impossible de le souder des deux côtés.

Tableau 44

Choisir un joint bout à bout en fonction de l'épaisseur du métal

5. Fendu, qui est utilisé dans les cas où une couture superposée de longueur normale ne fournit pas la résistance nécessaire. Il existe deux types de connexions de ce type : ouvertes et fermées. La fente est réalisée par oxycoupage.

6. Extrémité (côté) dans laquelle les tôles sont placées les unes sur les autres et soudées aux extrémités.

7. Avec superpositions. Pour réaliser une telle connexion, les tôles sont jointes et le joint est recouvert d'un revêtement, ce qui entraîne naturellement une consommation de métal supplémentaire. Par conséquent, cette méthode est utilisée dans les cas où il n'est pas possible de réaliser une soudure bout à bout ou par chevauchement.

8. Avec rivets électriques. Cette connexion est solide, mais pas assez étroite. Pour cela, la tôle supérieure est percée et le trou obtenu est soudé de manière à capturer également la tôle inférieure.

Si le métal n'est pas trop épais, aucun perçage n'est nécessaire. Par exemple, avec le soudage automatique à l’arc submergé, la tôle supérieure est simplement fondue par l’arc de soudage.

L'élément structurel d'un joint soudé, qui lors de son exécution est formé en raison de la cristallisation du métal en fusion le long de la ligne de mouvement de la source de chauffage, est appelé soudure. Les éléments de sa forme géométrique (Fig. 79) sont :

Largeur(b);

Hauteur(h);

Taille de jambe (K) pour les coins, les recouvrements et les joints en T.

La classification des soudures est basée sur diverses caractéristiques présentées ci-dessous.

Riz. 79. Éléments de la forme géométrique de la soudure (largeur, hauteur, taille des pattes)

1. Par type de connexion :

Bout;

Angulaire (Fig. 80).

Riz. 80. Couture d'angle

Les soudures d'angle sont pratiquées pour certains types de joints soudés, en particulier les joints à recouvrement, bout à bout, d'angle et superposés.

Les côtés d'une telle couture sont appelés pattes (k), zone ABCD sur la Fig. 80 montre le degré de convexité du joint et n'est pas pris en compte lors du calcul de la résistance du joint soudé. Lors de sa réalisation, il est nécessaire que les jambes soient égales et que l'angle entre les côtés OD et BD soit de 45°.

2. Par type de soudure :

Coutures de soudage à l'arc ;

Coutures de soudage à l'arc submergé automatiques et semi-automatiques ;

Coutures de soudage à l'arc sous protection gazeuse ;

Coutures de soudure sous laitier électrolytique ;

Coutures de soudure par résistance ;

Coutures de soudure au gaz.

3. Selon la position spatiale (Fig. 81) dans laquelle le soudage est effectué :

Riz. 81. Soudures en fonction de leur position spatiale : a – fond ; b – horizontal ; c – verticale ; g – plafond

Horizontal;

Verticale;

Plafond.

La couture la plus simple à réaliser est la couture du bas, la plus difficile est la couture du plafond.

Dans ce dernier cas, les soudeurs suivent une formation spéciale et il est plus facile de réaliser un joint de plafond par soudage au gaz que par soudage à l'arc.

4. Par longueur :

Continu;

Intermittent (Fig. 82).

Riz. 82. Soudure intermittente

Les coutures intermittentes sont pratiquées assez largement, notamment dans les cas où il n'est pas nécessaire (les calculs de résistance n'impliquent pas la réalisation d'une couture continue) de relier étroitement les produits.

La longueur (l) des sections assemblées est de 50 à 150 mm, l'écart entre elles est environ 1,5 à 2,5 fois plus grand que la zone de soudage et ensemble, elles forment le pas de couture (t).

5. Selon le degré de convexité, c'est-à-dire la forme de la surface extérieure (Fig. 83) :

Normale;

Convexe;

Concave.

Le type d’électrode utilisé détermine la convexité de la soudure (a‘). La plus grande convexité est caractéristique des électrodes à revêtement mince, tandis que les électrodes à revêtement épais produisent des coutures normales, car elles se caractérisent par une plus grande fluidité du métal en fusion.

Riz. 83. Soudures qui diffèrent par la forme de la surface extérieure : a – normales ; b – convexe c – concave

Il a été établi expérimentalement que la résistance du joint n'augmente pas avec l'augmentation de la convexité, surtout si la connexion « fonctionne » sous des charges et des vibrations variables. Cette situation s'explique comme suit : lors de la réalisation d'une couture avec une grande convexité, il est impossible d'obtenir une transition en douceur du cordon de couture au métal de base, donc à ce stade le bord de la couture est pour ainsi dire coupé, et les contraintes sont principalement concentrées ici.

Dans des conditions de charges variables et vibratoires à cet endroit, le joint soudé peut être sujet à destruction. De plus, les soudures convexes nécessitent une consommation accrue de métal d'électrode, d'énergie et de temps, c'est-à-dire qu'il s'agit d'une option peu économique.

6. Selon configuration (Fig. 84) :

Ligne droite;

Anneau;

Riz. 84. Soudures de diverses configurations : a – droites ; apporter

Verticale;

Horizontal.

7. Par rapport aux forces agissant (Fig. 85) :

Flanquant ;

Affronter;

Combiné;

Oblique. Le vecteur d'action des forces externes peut être parallèle à l'axe de la couture (typique pour les forces de flanc), perpendiculaire à l'axe de la couture (pour les forces d'extrémité), passer sous un angle par rapport à l'axe (pour les forces obliques) ou combiner la direction des forces de flanc et d'extrémité (pour les forces combinées).

8. Selon la méthode de maintien du métal fondu :

Sans doublures ni oreillers ;

Sur patins en acier amovibles et restants ;

Riz. 85. Soudures par rapport aux forces agissantes : a – flanc ; plier; c – combiné ; g – oblique

Sur revêtements en cuivre, flux-cuivre, céramique et amiante, coussins de flux et de gaz.

Lors de l'application de la première couche d'une soudure, l'essentiel est de pouvoir retenir le métal liquide dans le bain de fusion.

Pour éviter qu'il ne coule, utilisez :

Revêtements en acier, cuivre, amiante et céramique, placés sous le joint radiculaire. Grâce à eux, il est possible d'augmenter le courant de soudage, ce qui assure une pénétration traversante des bords et garantit une pénétration à 100% des pièces. De plus, les revêtements retiennent le métal en fusion dans le bain de soudure, empêchant ainsi la formation de brûlures ;

Inserts entre bords soudés, qui remplissent les mêmes fonctions que les joints ;

Ourler et souder la racine de la couture du côté opposé, sans tenter de la pénétrer ;

Des tampons de flux, de flux-cuivre (pour le soudage à l'arc submergé) et de gaz (pour le soudage à l'arc manuel, automatique et à l'arc sous argon) qui sont amenés ou alimentés sous la première couche du joint. Leur objectif est d'empêcher le métal de s'écouler hors du bain de fusion ;

Verrouillez les joints lors de la réalisation des coutures bout à bout, ce qui évite les brûlures dans la couche racine de la couture ;

Électrodes spéciales dont le revêtement contient des composants spéciaux qui augmentent la tension superficielle du métal et ne lui permettent pas de s'écouler hors du bain de soudure lors de la réalisation de joints verticaux de haut en bas ;

Un arc pulsé, en raison duquel une fusion à court terme du métal se produit, ce qui contribue à un refroidissement et une cristallisation plus rapides du métal fondu.

9. Du côté sur lequel la couture est appliquée (Fig. 86) :

Unilatéral;

Double face.

10. Pour les matériaux soudés :

Sur les aciers au carbone et alliés ;

Riz. 86. Soudures, différant par leur emplacement : a - unilatérales ; b – double face

Sur les métaux non ferreux ;

Sur bimétallique ;

Sur mousse de polystyrène et polyéthylène.

11. Selon l'emplacement des pièces à connecter :

À un angle aigu ou obtus ;

A l'angle droit;

Dans un seul avion.

12. Par volume de métal déposé (Fig. 87) :

Normale;

Affaibli;

Renforcé.

13. Par emplacement sur le produit :

Longitudinal;

Transversal.

14. Selon la forme des structures à souder :

Sur des surfaces planes ;

Sur des surfaces sphériques.

15. Par le nombre de billes déposées (Fig. 88) :

Une seule couche;

Multicouche ;

Multi-passes.

Avant le soudage, les bords des produits, structures ou pièces à assembler doivent être correctement préparés, car la résistance du joint dépend de leur forme géométrique.

Riz. 87. Soudures qui diffèrent par le volume de métal déposé : a – affaiblies ; b – normal ; c – renforcé

Riz. 88. Soudures qui diffèrent par le nombre de cordons soudés : a – monocouche ; b – multicouche ; c – multipasse multicouche

Les éléments de préparation du formulaire sont (Fig. 89) :

Angle de coupe du bord (?), à réaliser si l'épaisseur du métal est supérieure à 3 mm. Si vous sautez cette opération, des conséquences négatives telles qu'un manque de pénétration le long de la section transversale du joint soudé, une surchauffe et un grillage du métal sont possibles. La découpe des bords permet de souder en plusieurs couches de petite section, grâce à quoi la structure du joint soudé est améliorée et les contraintes et déformations internes sont réduites ;

Riz. 89. Éléments de préparation du cromo

Espace entre les bords à joindre (a). L'exactitude de l'espace établi et le mode de soudage sélectionné déterminent le degré de pénétration complet de la section transversale du joint lors de la formation de la première couche (racine) de la soudure ;

L'émoussement des bords (S) est nécessaire afin de conférer au procédé de soudage des racines une certaine stabilité. Ignorer cette exigence entraîne un grillage du métal pendant le soudage ;

La longueur du biseau de la tôle s'il y a une différence d'épaisseur (L). Cet élément permet une transition douce et progressive d'une pièce plus épaisse à une pièce fine, ce qui réduit ou élimine le risque de concentration de contraintes dans les structures soudées ;

Décalage des bords les uns par rapport aux autres (?). Étant donné que cela réduit les caractéristiques de résistance de la connexion et contribue également au manque de pénétration du métal et à la formation de points de contrainte, GOST 5264-80 établit des normes acceptables, en particulier, le déplacement ne doit pas dépasser 10 % du métal. épaisseur (maximum 3 mm).

Ainsi, lors de la préparation au soudage, les exigences suivantes doivent être respectées :

Nettoyez les bords de la saleté et de la corrosion ;

Supprimez les chanfreins de la taille appropriée (selon GOST);

Réglez l'écart conformément à GOST développé pour un type de connexion particulier.

Certains types de bords ont déjà été évoqués précédemment (bien qu'ils aient été considérés sous un aspect différent) lors de la description des joints bout à bout, mais il est néanmoins nécessaire de s'y concentrer à nouveau (Fig. 90).

Le choix d'un type de chant ou d'un autre est déterminé par un certain nombre de facteurs :

Méthode de soudage ;

Épaisseur du métal ;

La méthode de connexion des produits, des pièces, etc.

Pour chaque méthode de soudage, une norme distincte a été élaborée, qui précise la forme de préparation des bords, la taille du joint et les écarts admissibles. Par exemple, le soudage à l'arc manuel est effectué conformément à GOST 5264-80, le soudage par contact – conformément à GOST 15878-79, le soudage sous laitier électrique – conformément à GOST 15164-68, etc.

Riz. 90. Types de bords préparés pour le soudage : a – avec biseau des deux bords ; b – avec un biseau d'un bord ; c – avec deux biseaux symétriques d'un bord ; d – avec deux biseaux symétriques de deux bords ; d – avec un biseau incurvé à deux bords ; e – avec deux biseaux incurvés symétriques de deux bords ; g – avec un biseau d'un bord ; h – avec deux biseaux symétriques d'un bord

De plus, il existe une norme pour la désignation graphique d'une soudure, notamment GOST 2.312-72. Pour ce faire, utilisez une ligne inclinée avec une flèche à sens unique (Fig. 91), qui indique la zone de couture.

Les caractéristiques de soudure, la méthode de soudage recommandée et d'autres informations sont présentées au-dessus ou en dessous de l'étagère horizontale reliée à la ligne de flèche inclinée. Si la couture est visible, c'est-à-dire qu'elle se trouve sur la face avant, alors les caractéristiques de la couture sont indiquées au-dessus de l'étagère, si elle est invisible, en dessous.

Riz. 91. Désignation graphique des soudures

Les symboles d'une soudure comprennent également des symboles supplémentaires (Fig. 92).

Pour différents types de soudage, des désignations de lettres sont adoptées :

Soudage à l'arc - E, mais comme ce type est le plus courant, la lettre peut ne pas être indiquée sur les dessins ;

Soudage au gaz – G ;

Soudage sous laitier électrique – Ш ;

Soudage dans un environnement de gaz inerte – I ;

Soudage par explosion – Vz ;

Soudage plasma – Pl;

Soudage par résistance – Kt ;

Soudage au dioxyde de carbone – U ;

Soudage par friction – Tr ;

Soudage à froid - X.

Si nécessaire (si plusieurs méthodes de soudage sont mises en œuvre), la lettre de désignation de la méthode de soudage utilisée est placée avant la désignation de l'un ou l'autre type :

Riz. 92. Désignations supplémentaires d'une soudure : a – soudure intermittente avec une séquence de sections en chaîne ; b – couture intermittente avec une séquence de sections en damier ; c – couture le long d'un contour fermé ; d – couture le long d'un contour ouvert ; d – couture d'installation ; e – couture avec le renfort retiré ; g – couture avec une transition douce vers le métal de base

Manuel – P ;

Semi-automatique – P ;

Automatique - A.

Arc immergé – F ;

Soudage en gaz actif avec une électrode consommable - UP ;

Soudage sous gaz inerte avec une électrode consommable - IP ;

Soudage sous gaz inerte avec une électrode non consommable - IN.

Il existe également des désignations de lettres spéciales pour les joints soudés :

Fesses – C ;

Tavrovoé – T;

Tour – N ;

Angulaire - U. En utilisant les chiffres après les lettres, le numéro du joint soudé est déterminé selon GOST pour le soudage.

En résumant ce qui précède, nous pouvons affirmer que les symboles des soudures se développent vers une certaine structure (Fig. 93).

Le soudage assure des connexions permanentes des métaux en établissant de fortes liaisons interatomiques entre les éléments (lorsqu'ils sont déformés). Les experts savent quels types de machines à souder il existe. Les coutures obtenues grâce à leur aide sont capables de relier des métaux identiques et dissemblables, leurs alliages, des pièces avec ajouts (graphite, céramique, verre) et des plastiques.

Base de classification

Les experts ont élaboré une classification des soudures selon le principe suivant :

- le mode de leur mise en œuvre ;

- caractéristiques externes;

- nombre de couches ;

- localisation dans l'espace;

- longueur;

- but;

- largeur;

- conditions de fonctionnement des produits soudés.

Selon le mode d'exécution, les cordons de soudure peuvent être unilatéraux ou bilatéraux. Les paramètres externes permettent de les classer en renforcés, plats et affaiblis, que les experts appellent convexes, normaux et concaves. Les premiers types sont capables de résister longtemps aux charges statiques, mais ils ne sont pas assez économiques. Les joints concaves et normaux résistent bien aux charges dynamiques ou alternées, car la transition du métal aux joints se fait en douceur et le risque de concentration de contraintes pouvant les détruire est inférieur au 1er indicateur.

Le soudage, compte tenu du nombre de couches, peut être monocouche ou multicouche, et en termes de nombre de passes, il peut être monopasse ou multipasse. Les jonctions multicouches permettent de travailler les métaux épais et leurs alliages et, si nécessaire, de réduire la zone affectée thermiquement. Un passage est le mouvement (1 fois) d'une source de chaleur lors du surfaçage ou du soudage de pièces dans un sens.

La perle est un morceau de métal soudé qui peut être soudé en un seul passage. La couche de soudure est une jonction métallique avec plusieurs cordons situés au même niveau de section. En fonction de leur position dans l'espace, les coutures sont divisées en inférieures, horizontales, verticales, en forme de bateau, semi-horizontales, semi-verticales, plafond et demi-plafond. La caractéristique de discontinuité ou de continuité parle d'étendue. Les premiers types sont utilisés pour les coutures bout à bout.

Principes de classement

Les connexions solides peuvent être courtes, moyennes ou longues. Il existe des coutures scellées, résistantes et durables (selon leur destination). La largeur permet de les classer dans les types suivants :

- élargis, qui sont réalisés avec des mouvements transversaux et oscillatoires de l'électrode;

- fil dont la largeur peut légèrement dépasser ou coïncider avec le diamètre de l'électrode.

Les conditions dans lesquelles les produits soudés seront utilisés à l'avenir suggèrent que les joints peuvent fonctionner ou non. Les premiers tolèrent bien les charges, tandis que les autres sont utilisés pour relier des parties d'un produit soudé. Les joints soudés sont classés en transversaux (dans lesquels la direction est perpendiculaire à l'axe du joint), longitudinaux (dans la direction parallèle à l'axe), obliques (avec la direction placée à un angle par rapport à l'axe) et combinés (l'utilisation de soudures transversales et longitudinales).

La méthode de maintien du métal chaud nous permet de diviser les éléments suivants :

- sur les patins en acier restants et amovibles ;

- sans doublures ni oreillers supplémentaires;

- sur des revêtements en cuivre flux, en cuivre, en amiante ou en céramique ;

- sur coussins de gaz et de flux.

Le matériau utilisé dans le processus de soudage des éléments est classé en composés de métaux non ferreux, d'acier (alliage ou carbone), de plastique vinylique et de bimétalliques.

Selon l'emplacement des parties des produits à souder les unes par rapport aux autres, il existe des joints à angle droit, à angle obtus ou aigu et situés dans un même plan.

Les connexions permanentes qui surviennent lors de l'utilisation du soudage sont :

- coin;

- bout;

- barres en T ;

- tour ou fin.

Les vues d'angle sont utilisées lors des travaux de construction. Ils impliquent une connexion fiable d'éléments situés les uns par rapport aux autres sous un certain angle et soudés à la jonction des bords.

Les types bout à bout ont trouvé une application dans les réservoirs de soudage ou les pipelines. Avec leur aide, les pièces sont soudées avec des extrémités situées sur la même surface ou dans le même plan. L'épaisseur des surfaces ne doit pas nécessairement être la même.

Les types superposés sont utilisés dans la fabrication de conteneurs métalliques, dans les travaux de construction et dans les cuves de soudage. Ce type suppose qu'un élément est superposé à un autre, situé dans un plan similaire, se chevauchant partiellement.

Au cours des travaux de soudage, on obtient différents types capables de connecter non seulement des métaux, mais également d'autres matériaux différents. Les éléments réunis en un assemblage permanent forment une connexion qui peut être divisée en plusieurs sections.

Zones de soudage

La connexion obtenue lors du processus de soudage est divisée en zones suivantes :

- Le site de fusion est la limite entre le métal de base et le métal de la soudure résultante. Dans cette zone se trouvent des grains dont la structure diffère de l'état du métal de base. Cela est dû à une fusion partielle pendant le processus de soudage.

- La zone thermiquement affectée est une zone du métal de base qui n’a pas fondu, bien que sa structure ait été modifiée lors du chauffage du métal.

- Un cordon de soudure est une section qui s'est formée lors de la cristallisation lors du processus de refroidissement du métal.

Types de joints de soudure

En fonction de l'emplacement des produits joints les uns par rapport aux autres, les connexions sont réparties dans les types suivants :

- Bout. L'assemblage des éléments structurels s'effectue dans le même plan avec leurs extrémités se faisant face. En fonction de l'épaisseur différente des pièces à relier, les extrémités peuvent se déplacer verticalement les unes par rapport aux autres.

- Soufflet. Dans ce cas, les extrémités sont alignées selon un angle. Le processus de soudage est effectué sur les bords adjacents des pièces.

- Connexion superposée. Les pièces à souder sont situées parallèlement avec chevauchement partiel.

- Mettre fin à la connexion. Les éléments à souder sont alignés parallèlement les uns aux autres et joints aux extrémités.

- Joint en T. Dans ce cas, l'extrémité d'une partie jouxte le côté de l'autre selon un angle.

Les joints de soudure sont également caractérisés par les types de soudures, qui peuvent être qualifiées selon certains critères.

Paramètres de soudure

Il existe plusieurs paramètres permettant de caractériser toutes les soudures obtenues :

- la largeur est la taille entre les limites de la couture, qui sont dessinées par des lignes de fusion visibles ;

- la racine de la couture est son envers, qui est situé à la distance maximale de la partie avant ;

- convexité - déterminée dans la partie la plus convexe du joint et indiquée par la distance entre le plan du métal de base et le bord de la plus grande saillie ;

- concavité - cet indicateur est pertinent s'il se produit dans une soudure, car il s'agit en fait d'un défaut ; ce paramètre est déterminé à l'endroit où le joint présente la plus grande déviation - la taille de la concavité est mesurée à partir de celui-ci jusqu'au plan du métal de base ;

- jambe de la couture - elle ne se produit que dans les coins et les joints en T ; Cet indicateur est mesuré par la distance la plus courte entre la surface latérale d'une pièce soudée et la ligne limite du joint sur la surface de la seconde.

Types de coutures selon le mode d'exécution

Types de cordons de soudure par position spatiale et longueur

Il existe les postes de soudage suivants :

- plus bas, lorsque le joint soudé se trouve dans le plan horizontal inférieur, c'est-à-dire à un angle de 0º par rapport au sol ;

- horizontal, la direction de soudage est horizontale et la pièce peut former un angle de 0º à 60º ;

- vertical, dans cette position la surface à souder se trouve dans un plan de 60º à 120º, et le soudage est effectué dans le sens vertical ;

- plafond, lorsque le travail est effectué sous un angle de 120-180º, c'est-à-dire que les cordons de soudure sont situés au-dessus du maître ;

- « dans un bateau », cette position s'applique uniquement aux coins ou aux joints en T, la pièce est placée en biais et le soudage est effectué « dans le coin ».

Répartition par longueur :

- continue, presque toutes les coutures sont réalisées de cette façon, mais il y a des exceptions ;

- coutures intermittentes, elles ne se produisent que dans les joints d'angle ; Les coutures double face de ce type peuvent être réalisées soit en damier, soit en chaîne.

Coupe des bords

Cette caractéristique de conception est utilisée lorsque l'épaisseur du métal utilisé pour le soudage est supérieure à 7 mm. Le dressage des bords consiste à enlever le métal des bords d'une forme spécifique. Ce processus est réalisé en utilisant un soudage en un seul passage des joints bout à bout. Ceci est nécessaire pour obtenir la soudure correcte. Quant aux matériaux épais, une découpe est nécessaire pour faire fondre dans un premier temps le passage radiculaire puis, à l'aide des cordons soudés suivants, remplissant uniformément la cavité, souder le métal sur toute l'épaisseur.

La coupe des bords peut être effectuée si l'épaisseur du métal est d'au moins 3 mm. Parce que sa valeur inférieure entraînera des brûlures. La découpe est caractérisée par les paramètres de conception suivants : écart - R ; angle de coupe - α ; matité - p. L'emplacement de ces paramètres est indiqué sur le dessin de soudure.

Les arêtes de coupe augmentent la quantité de consommables. Par conséquent, ils essaient de minimiser cette valeur de toutes les manières possibles. Il est divisé en plusieurs types selon la conception :

- en forme de V ;

- En forme de X ;

- En forme de Y ;

- En forme de U ;

- fendu.

Caractéristiques des arêtes de coupe

Pour les petites épaisseurs de matériau soudé de 3 à 25 mm, une rainure en forme de V unilatérale est généralement utilisée. Le biseau peut être réalisé aux deux extrémités ou à l’une d’elles. Il est conseillé de souder du métal d'une épaisseur de 12 à 60 mm à l'aide d'une rainure en forme de X double face. L'angle α lors de la coupe en forme de X, V est égal à 60º, si le biseau est effectué sur un seul bord, alors la valeur de α sera égale à 50º. Pour une épaisseur de 20 à 60 mm, la consommation la plus économique de métal déposé sera avec une découpe en U. Le biseau peut également être réalisé à une ou aux deux extrémités. L'émoussement sera de 1 à 2 mm et la valeur de l'écart sera de 2 mm. Pour les grandes épaisseurs de métal (supérieures à 60 mm), la méthode la plus efficace est la découpe des bords en fente. Cette procédure est très importante pour un joint soudé ; elle affecte plusieurs facteurs de soudure :

Normes et GOST

- Les coutures et connexions manuelles selon GOST 5264-80 incluent des types, des dimensions de conception pour le soudage, recouvertes d'électrodes dans toutes les positions spatiales. Cela n’inclut pas uniquement les pipelines en acier.

- Soudage de canalisations en acier. GOST 16037-80 - définit les principaux types, la préparation des bords et les dimensions de conception pour la méthode de soudage mécanisée.

- à partir de cuivre et d'alliages cuivre-nickel. GOST 16038-80.

- Soudage à l'arc en aluminium. GOST 14806-80 - forme, dimensions, préparation des bords pour le soudage manuel et mécanisé de l'aluminium et de ses alliages, le processus est effectué dans un environnement protecteur.

- Submergé. GOST 8713-79 - les cordons de soudure et les connexions sont réalisés par soudage suspendu automatique ou mécanisé, sur un support de flux. S'applique aux épaisseurs de métal de 1,5 à 160 mm.

- Soudage de l'aluminium sous gaz inertes. GOST 27580-88 - norme pour manuel, semi-automatique et Il est réalisé avec une électrode non consommable dans des gaz inertes avec un matériau de remplissage et s'applique à une épaisseur d'aluminium de 0,8 à 60 mm.

Désignation de la soudure

Selon les documents réglementaires, la présence de soudures est constatée sur ou dans la vue générale. Les cordons de soudure sont représentés sous forme de lignes pleines s'ils sont visibles. Et si c'est l'inverse, alors avec des segments en pointillés. Les leaders avec des flèches à sens unique sont tirés de ces lignes. Le symbole des soudures est réalisé sur l'étagère du leader. L'inscription est faite au dessus de l'étagère si la couture est sur la face avant. Dans la version inversée, la désignation sera située sous l'étagère. Cela inclut des informations sur la couture dans l'ordre suivant :

- Signes auxiliaires. A l'intersection du leader et de l'étagère il peut y avoir une icône :

○ - couture fermée ;

┐ - le soudage des coutures est effectué lors de l'installation.

- leurs éléments structurels et leurs connexions GOST.

- Le nom de la couture selon la norme.

- Méthode de soudage selon les normes réglementaires.

- Le pied est indiqué, cet élément s'applique uniquement aux joints d'angle.

- Discontinuité de couture, le cas échéant. Le pas et l'emplacement des sections de soudage sont indiqués ici.

- Icônes supplémentaires de valeur auxiliaire. Considérons-les séparément.

Symboles auxiliaires

Ces marquages sont également apposés sur le dessus de l'étagère si le cordon de soudure est visible sur le dessin, et en dessous lorsqu'il est invisible :

- ---retrait du renfort de couture ;

- traitement de surface qui assurera une transition en douceur vers le métal de base, éliminant l'affaissement et les irrégularités ;

- la couture est réalisée le long d'une ligne ouverte ; cette marque s'applique uniquement aux soudures visibles sur le dessin ;

- propreté du traitement de surface du joint soudé.

Pour simplifier, si toutes les coutures de la structure sont réalisées selon le même GOST, ont les mêmes préparations de bords et dimensions structurelles, la désignation et la norme de soudage sont indiquées dans les exigences techniques. La conception ne comporte peut-être pas toutes, mais un grand nombre de coutures identiques. Ensuite, ils sont divisés en groupes et des numéros de série sont attribués séparément dans chaque groupe. La désignation complète est indiquée sur une couture. Les autres ne reçoivent que des numéros de série. Le nombre de groupes et le nombre de coutures dans chacun d'eux doivent être indiqués dans la documentation réglementaire.

Ils sont utilisés aussi bien dans les constructions de faible hauteur que dans la construction de grandes maisons, de bureaux et de centres sportifs. Grâce au soudage, 2 pièces ou plus sont reliées en 1. Cela crée une couture solide et fiable qui peut durer longtemps sans se casser ni endommager la pièce dans son ensemble.

De plus, les joints et joints soudés peuvent être utilisés à la fois pour assembler des pièces métalliques constituées d'un type d'acier homogène et des éléments constitués de différents alliages. Pour un travail aussi complexe, il est nécessaire de choisir la bonne technologie de soudage, l'intensité du courant et les consommables (électrodes). De plus, le soudeur doit avoir une expérience et des compétences suffisantes pour éviter que la pièce ne brûle et éviter des contraintes et des déformations inutiles lors d'opérations ultérieures.

Classification des soudures

Tous les joints soudés sont normalisés par une documentation particulière, qui définit les concepts, domaines et lieux de soudage. La terminologie décrite s'applique à la documentation technique, qui est jointe une fois les coutures terminées. Les mêmes concepts sont indiqués dans les manuels pédagogiques et méthodologiques, qui servent à la formation des soudeurs, ainsi qu'à la formation continue et au perfectionnement.

Tableau de classification des soudures.

À l'aide d'abréviations généralement acceptées, même en l'absence de documentation sur le marquage des connexions ou de spécifications générales, il est possible de déterminer quelle connexion soudée est réalisée à un endroit particulier de la structure du bâtiment. Les conventions suivantes sont acceptées : les joints soudés bout à bout sont généralement désignés par la lettre "C" ; lors de la réalisation d'une soudure par chevauchement, ils sont indiqués par "H" ; si des joints en T sont fournis, alors la spécification indiquera "T" ; coin articulations – « U ».

Fondamentalement, les joints et joints de soudure peuvent être divisés selon plusieurs critères :

Selon la forme finale de la section :

- Les pièces bout à bout, c'est-à-dire les pièces à souder, sont placées le long d'un plan.

- Angulaire, lorsque les pièces métalliques forment un angle les unes par rapport aux autres et que sa grandeur n'a pas d'importance.

- Fendu, si les pièces superposées les unes aux autres fondent mutuellement. Dans ce cas, l'une des parties (supérieure) est complètement fusionnée, et l'autre partie du joint soudé (inférieure) n'est que partiellement fusionnée. La couture elle-même est un rivet. Cette connexion est également appelée connexion électrique par rivet.

Selon configuration de soudage :

- caractère simple;

- aspect curviligne ;

- type de sonnerie.

Selon la durée de la liaison soudée :

- Connexions réalisées avec une couture continue. Leur longueur varie de 300 mm à 1 m ou plus.

- Qui sont exécutés par intermittence. Dans ce cas, l'emplacement de la couture peut être en chaîne, en damier, en fonction des caractéristiques de conception de la pièce et des exigences.

Selon la méthode de technologie de soudage utilisée :

- soudage à l'arc sans utilisation de moyens supplémentaires (gaz, flux) ;

- soudage effectué dans un environnement contenant du gaz (par exemple de l'argon).

Par le nombre d'éléments de soudure appliqués :

- unilatéral;

- connexion bidirectionnelle ;

- multicouche.

Selon la quantité de métal formée à la suite du soudage :

- normale;

- renforcé;

- affaibli.

Il n’existe généralement pas de division stricte en tous types de classifications. Pendant le fonctionnement, les joints soudés peuvent être renforcés bout à bout. C'est-à-dire que les combinaisons peuvent être très diverses, en fonction de la complexité de la structure métallique, des exigences de rigidité et de fiabilité, de la disponibilité des consommables et de l'habileté du soudeur.

Caractéristiques des joints soudés

Principaux types de joints soudés.

En fonction du résultat final, il est nécessaire de prendre en compte les caractéristiques de sa technologie de mise en œuvre et d'exécution.

Les joints soudés bout à bout sont la connexion de pièces par fusion les unes avec les autres. Les pièces sont placées dans un même plan et le soudage à l'arc est le plus souvent utilisé. De plus, de telles coutures peuvent être utilisées pour relier des pièces présentant des bords différents. Le traitement des bords pour le soudage dépend de l'épaisseur de la tôle. Si, pendant le travail, il est nécessaire de relier des pièces d'épaisseurs différentes, le bord le plus épais doit être biseauté pour s'adapter au plus petit. Cela garantit une couture sécurisée.

Selon le type de bords impliqués dans le soudage, les joints soudés bout à bout peuvent être divisés en :

- pièces qui n'ont pas de bord biseauté. Ils doivent avoir une épaisseur de 3 à 5 mm ;

- éléments ayant un bord incurvé ;

- pièces avec un bord formant la lettre « U », leur épaisseur est de 20 à 60 mm ;

- pièces avec bord en forme de « X », épaisseur de métal 12-40 mm.

En savoir plus sur les connexions

Les soudures bout à bout ont la valeur de contrainte la plus faible et sont moins sujettes à la déformation. Cela détermine leur utilisation fréquente. Lors de la réalisation d'un joint bout à bout, la consommation de métal est minime, la préparation du travail lui-même doit être effectuée avec soin et scrupuleusement.

Les éléments en forme de T sont des connexions de pièces métalliques lorsque l'une d'elles est située perpendiculairement à l'autre. Le résultat est un joint en forme de lettre « T ». Avec ce type, la couture elle-même peut être située d'un ou des deux côtés. Tout dépend des exigences de rigidité, de capacité technique et constructive pour réaliser les travaux. Les systèmes de barres en T sont utilisés pour assembler des cadres pour fermes, divers types de colonnes et des racks. De plus, cette connexion convient au soudage de poutres.

Les connexions d'angle sont réalisées dans les cas où les éléments de la structure ne supporteront pas de contraintes importantes. Par exemple, lors du soudage de conteneurs et de réservoirs. Pour garantir la fiabilité et la résistance nécessaires, l'épaisseur du métal soudé ne doit pas dépasser 1 à 3 mm. Dans une connexion d'angle, les pièces sont appliquées les unes aux autres selon l'angle requis et soudées. La taille de l'angle n'a pas d'importance. La couture est continue des deux côtés afin que l'humidité ne puisse pas y pénétrer.

Les joints à recouvrement se forment lorsque les pièces sont situées parallèlement les unes aux autres. La couture est située sur les surfaces latérales des éléments métalliques. Les bords du métal ne nécessitent pas de traitement supplémentaire, contrairement à la méthode bout à bout. Les coûts du métal de base et du métal déposé seront importants.

L'épaisseur de la structure elle-même avec ce traitement ne dépasse pas 12 mm. Pour éviter que l'humidité ne pénètre dans la connexion elle-même, celle-ci doit être réalisée des deux côtés.

Les joints pour les joints en T, les joints à recouvrement et les joints d'angle peuvent être réalisés sous la forme de petits segments, c'est-à-dire en utilisant la méthode des points. S'il est nécessaire de procéder à des dépôts préalables, ceux-ci sont réalisés sous une forme ronde. Ceux. se forment lorsqu'une partie fond complètement et une autre partie partiellement.

Points supplémentaires

Les méthodes connues pour effectuer le soudage à l'arc sans traitement supplémentaire des bords peuvent être réalisées avec une épaisseur de métal de 4 mm en travail manuel, de 18 mm en travail mécanisé. Par conséquent, s'il est nécessaire de souder des pièces d'épaisseur importante à l'aide de la technique de l'arc manuel, les bords doivent alors être traités en plus.

Les éléments de la géométrie de connexion comprennent l'espace présent entre les éléments, l'angle de coupe, le biseau et la déviation des pièces impliquées dans le soudage les unes par rapport aux autres. L'angle de biseau détermine l'angle de coupe, qui est décisif pour assurer l'accès nécessaire de l'arc à toute la profondeur de la couture, ce qui signifie l'exécution complète de la couture elle-même. L'angle, selon le type de connexion et la méthode de traitement, varie généralement de 20 à 60° avec une tolérance de 5°. La taille de l'espace est de 0 à 4 mm.