Quels types de soudures existent et leurs caractéristiques. Types de soudures Types de soudures par longueur

La section d'une structure métallique dans laquelle différentes pièces sont combinées lors de l'opération de soudage est appelée joint de soudage. Les soudures peuvent varier en force. Le joint soudé peut comprendre une seule soudure. C'est le lieu de l'influence thermique au point de connexion des métaux. Sous l’effet de cet effet, le métal fond et cristallise lorsqu’il est refroidi. La qualité de la soudure est largement influencée par les caractéristiques du métal au point d'impact thermique.

Type de points de soudure selon type de connexion

Les soudures bout à bout sont utilisées dans les joints bout à bout. Ils sont effectués en continu. La différence réside dans les actions de préparation de l'avion en fin de section et dans les éléments préparés pour le contact. Cela permet un accès complet au site de soudage et garantit le soudage le plus efficace des plans sur toute l'épaisseur.

Parmi les coutures bout à bout, on peut distinguer différents types :

- Simple face et double face sans bords de sciage.

- Avec sciage d'un côté ou des deux côtés d'un des bords.

- Avec sciage unilatéral des deux bords.

- Sciage en V ou X.

- Sciage double face des deux bords.

Le type de joints d'angle est utilisé lorsque le soudage de soudures d'angle est requis. Les soudures d'angle sont utilisées dans la fabrication de tels joints. Ils peuvent être divisés par continuité et par écart.

Les types ci-dessus peuvent être complétés par une autre variété qui concerne à la fois les fesses et les coins. Ce sont des variétés en liège et à fentes. Le type à fentes est utilisé lorsqu'il est nécessaire de faire fondre la couche supérieure, et éventuellement celles sous-jacentes, avec l'élément principal. Au contact des couches épaissies, des coutures fendues et des connexions sont réalisées le long des évents fabriqués. Sous cette forme, ils seront appelés « liège » ou dans le cas du soudage à l'arc « rivet électrique ».

Retour au contenu

Différents types de cordons de soudure

Différences de soudure et types de cordons de soudure selon leur séjour dans l'espace :

- souder des coutures horizontales;

- soudage des joints de plafond;

- coutures du bas.

Utilisé pour les travaux de soudage situés en dessous sur un plan plat. Ils sont techniquement les plus simples à réaliser. La haute résistance des joints s'explique par des conditions pratiques dans lesquelles le métal fondu, sous son propre poids, se précipite dans le bain de fusion, situé horizontalement. Ce travail est le plus simple à réaliser et à suivre. Dans les structures à chevauchement, le charbon en position basse est continu, sans produire de vibrations transversales.

Soudures horizontales. Le processus de soudage de points horizontaux est associé à certaines difficultés. Lors du soudage croisé sur une surface verticale, le métal en fusion peut s'écouler vers le bord inférieur. En conséquence, une contre-dépouille peut apparaître sur le bord supérieur. L'utilisation de cette méthode pour souder des pointes de carbone produites en position horizontale est assez simple et ne pose aucune difficulté. Le travail lui-même est similaire au travail de soudage en position basse et dépend de la couture requise.

Soudures verticales. Lors du soudage de pièces verticales, le métal situé en dessous est conçu pour maintenir le métal en fusion sur le dessus, mais il finit par être rugueux et semblable à des flocons. Il est beaucoup plus difficile d’obtenir une connexion de qualité lorsqu’on travaille vers le bas. Le soudage de joints verticaux dans un plan debout n'est possible que dans une orientation de bas en haut et vice versa.

Coutures du plafond. Le type de travail de soudage le plus difficile à réaliser. Pendant le fonctionnement, la libération des gaz et des scories est difficile, et il est également difficile d'empêcher la fonte de s'écouler et d'atteindre une résistance ponctuelle. Mais malgré le respect de toutes les techniques de soudage du plafond, les joints sont toujours inférieurs en fiabilité aux joints de soudure réalisés dans d'autres positions.

Classification des caractéristiques des joints soudés par contour :

- soudage de coutures longitudinales;

- création de coutures circulaires.

Pour effectuer des travaux de soudage longitudinal, il est nécessaire de préparer minutieusement le métal au point de soudage prévu. Les surfaces des pièces doivent être nettoyées des bavures, des bords et des irrégularités. Lors des travaux de soudage longitudinal, un joint n'est possible que si les surfaces requises sont entièrement nettoyées et dégraissées.

Soudures circonférentielles. Les travaux de soudage sur cercles nécessitent beaucoup de soin et de précision ; l'étalonnage des courants de soudage est également nécessaire, notamment lorsque l'on travaille avec de petits diamètres.

Le soudage des coutures circonférentielles varie en termes de contour. Ils sont:

- convexe;

- concave;

- plat.

Retour au contenu

Géométrie des soudures

Les principaux paramètres géométriques sont : la largeur, la courbure, la convexité et la racine du joint.

La largeur est l'écart entre les faces visiblement différentes de la fusion du métal. La courbure est l'écart entre la zone s'écoulant le long des bords visibles du point de soudure et un certain métal au point de concavité extrême.

Pour mesurer la convexité, l'écart par rapport aux niveaux est déterminé, s'écoulant le long des bords visibles de la soudure et du métal de base au point de convexité maximale. La racine est l'arête extrêmement éloignée du niveau du profil, qui est en fait son envers.

Vous pouvez diviser ces coutures selon des normes dimensionnelles :

- jambe;

- épaisseur;

- hauteur de conception.

Dans une soudure d'angle pour le soudage d'angle, la longueur depuis le niveau de la première pièce soudée jusqu'au bord du joint de la pièce suivante est la branche de la soudure d'angle. La jambe est l'une des caractéristiques importantes à respecter lors des travaux de soudage. Dans les joints de charbon simples de taille unique, la jambe de soudure est déterminée par la taille de ses bords. Lors du soudage de structures en forme de T, la jambe a une taille fixe et une seule dimension de matériaux est utilisée. Et lors de l'utilisation de structures en forme de T de différentes tailles dans les travaux de soudage, elle est égale à l'épaisseur d'un métal plus fin. Le pied doit avoir les dimensions correctes pour obtenir une résistance maximale des joints ; si vous utilisez un pied trop grand, des défauts de soudure sont possibles.

Les débutants peuvent faciliter le travail des pièces en les disposant pour le soudage « dans un bateau ». Lors du soudage "dans un bateau", le risque de contre-dépouilles est réduit et le verrouillage sera plus solide.

L'épaisseur d'une soudure au charbon est la distance maximale entre son niveau et le contact de pénétration maximale du métal de base.

Que faut-il retenir lors du soudage de joints d'angle ? Pour les soudures d'angle, une forme concave avec une transition douce vers la base est considérée comme favorable. Cela est dû à la difficulté de souder toute l’épaisseur de la racine dans les veines de charbon. Dans la plupart des options, la jambe et l'épaisseur sont mesurées selon certains modèles.

Pour obtenir la connexion la plus solide possible, vous devez vous référer à de nombreux facteurs. Ils sont pris en compte pour déterminer le type de connexion en fonction des caractéristiques requises des produits à souder.

Les soudures sont la zone des pièces à assembler qui est directement exposée à la chaleur d'une flamme, d'un arc électrique/plasma ou d'un faisceau laser. L'apparence du joint soudé permet de juger des qualifications du soudeur, de la finalité technologique de la structure, voire de la méthode de soudage.

Une soudure typique comprend :

- La zone de métal déposé (provenant de l'électrode de soudage ou du métal de base de pièces interconnectées).

- Zone de fusion mécanique.

- Zone affectée thermiquement.

- Zone de transition vers le métal de base.

Lors de l'examen d'une section de soudure dans n'importe quelle zone, la démarcation des zones ci-dessus est déterminée très clairement. L'exception concerne les technologies laser permettant d'assembler des pièces à parois minces et de petite taille, lorsqu'en raison de la localisation précise du flux lumineux, certaines zones peuvent manquer.

La zone métallique déposée est une structure coulée continue dont la formation se produit à partir du moment où l'électrode ou la pièce commence à fondre. Sur les microsections classiques, cette zone n'est pas visible en raison de la dispersion particulièrement fine des particules qui la composent. La zone est caractérisée par la plus grande dureté, mais présente souvent des défauts de surface provoqués par l'action combinée des scories de soudage, de l'oxygène de l'air, des résidus de flux de soudage, etc.

La longueur de la zone de fusion mécanique est liée à l'activité de diffusion thermique des métaux des pièces à assembler. Avec une pénétration intensive d'un métal dans un autre, la profondeur de la zone de fusion peut atteindre 40 à 50 % du volume de la zone coulée. La composition de la zone est hétérogène : outre les structures du métal de base, des composés intermétalliques de carbone et d'azote avec des éléments d'alliage présents dans le métal de base peuvent y être présents. Le plus souvent dans cette zone se trouvent des carbures grossiers de tungstène, de chrome, de fer, ainsi que des nitrites plus petits des mêmes métaux.

La zone affectée thermiquement dans sa structure ressemble aux zones superficielles du métal traité thermiquement dans des conditions de durcissement ou de durcissement à grande vitesse et de surface. Directement adjacente aux volumes de fusion mécanique se trouve ce qu'on appelle la « couche blanche » - la partie non gravée du métal dans cette zone. La dureté de la couche blanche est maximale et dépasse souvent celle de la zone de fusion mécanique. La raison en est les procédés thermiques dont l'énergie n'est plus suffisante pour la fusion, mais bien suffisante pour un durcissement ultra-rapide (surtout si le soudage est effectué sous une couche de gaz inerte). Plus en profondeur se trouvent des zones de transformations structurelles dont la composition dépend de la qualité de l'acier. Par exemple, après soudage des aciers inoxydables, le composant principal de la zone considérée est l'austénite, pour les aciers à outils - la martensite, etc.

Dans la zone de transition vers le métal de base, il existe des structures de troostite, d'austénite retenue, de perlite et d'autres composants qui se forment dans des conditions de différences de température relativement faibles.

La qualité du soudage est déterminée par les sauts de dureté et d'homogénéité structurelle : plus ils sont petits, plus la soudure sera durable et résistante.

Ainsi, la structure de la soudure est hétérogène, et une analyse comparative de ses principales caractéristiques physiques et mécaniques (dureté, résistance, uniformité…) détermine la qualité du joint soudé.

La classification des types de joints soudés peut être basée sur divers facteurs : géométriques, structurels, technologiques et de résistance.

Du point de vue de l'emplacement des joints soudés, ils se répartissent en :

- Horizontal.

- Verticale.

- Incliné.

- Les plus bas.

De tous les types de soudures, la soudure inférieure, dans laquelle la découpe des bords de la pièce d'origine produit par le soudeur, est considéré non seulement comme le plus accessible à maîtriser, mais aussi le plus durable. Cela s'explique par la commodité de former une masse fondue (procédés manuels et automatiques), lorsque les forces de gravité du métal contribuent à un meilleur remplissage des espaces entre les surfaces jointes. Le type inférieur est également le plus économique. Deux méthodes principales pour sa formation sont utilisées : de soi et vers soi.

Un joint horizontal est formé dans des conditions où les surfaces préparées sont situées perpendiculairement au plan de l'électrode de soudage. Les procédés pour le produire sont similaires à ceux décrits ci-dessus, mais la consommation d'électrodes et de flux de soudage augmente, puisqu'une partie de la masse fondue est emportée par gravité hors de la zone de soudage.

Les conditions de réalisation de joints verticaux sont encore plus difficiles. Ici, en plus d'augmenter les pertes de métal, l'irrégularité des caractéristiques géométriques augmente également : dans les dernières sections, le joint s'avère plus épais et la probabilité de détérioration des paramètres mécaniques, par rapport aux types horizontaux et inférieurs, augmente.

La pire qualité concerne les coutures verticales. Même en soudage automatique, les pertes de métal sont élevées. De plus, dans ce cas, des mesures spéciales de sécurité du processus sont nécessaires pour empêcher les surfaces de s'enflammer, la fusion des zones adjacentes des pièces à assembler, etc. Le nombre de joints placés verticalement lors de la conception de structures soudées doit être minime.

Les types de joints soudés peuvent également être classés selon le principe de conception de leur formation. Ainsi, les cordons de soudure peuvent être :

- Bout.

- Chevauchement.

- Coin.

- Tavrov.

- Pour rivets électriques.

La connexion bout à bout est considérée comme optimale en termes de rapport « rentabilité-résistance ». Les dimensions du joint, avec une bonne préparation de la zone de joint (type de coupe, préparation des bords, interstices), ne déforment pratiquement pas la forme de la surface. La qualité du joint bout à bout dépend de l'épaisseur des pièces. Avec une épaisseur allant jusqu'à 4 mm (toutes les dimensions ci-après sont données par rapport aux aciers à faible et moyenne teneur en carbone), la coupe des bords unilatérale est plus souvent réalisée, avec une épaisseur allant jusqu'à 8-10 mm - double face En forme de U/V et avec des parties plus épaisses - en forme de X. En conséquence, l'écart entre les pièces adjacentes change également : en particulier, pour les pièces minces, sa valeur ne doit pas dépasser 1 à 2 mm.

Le joint à recouvrement est utilisé dans les situations où il n'y a pas assez d'espace libre pour souder de la manière habituelle. L'épaisseur des pièces ne doit pas dépasser 8 à 10 mm et pour garantir une résistance égale, la préparation doit être effectuée des deux côtés. S'il est impossible de couper les bords, la section doit être augmentée. Une option pour un joint à recouvrement est un joint à fente, lorsque les extrémités de l'une des pièces sont artificiellement agrandies afin d'obtenir la résistance souhaitée.

La connexion d'angle, à son tour, peut être une connexion d'extrémité et une « connexion de bateau » (utilisée lorsque l'extrémité d'une pièce est soudée à la surface d'une autre). Afin de renforcer les coutures des filets, si possible, elles sont échaudées des deux côtés. La technologie du soudage d'angle nécessite des qualifications plus élevées de la part de l'interprète. En particulier, en raison du risque de pénétration de l'une des surfaces adjacentes, l'électrode doit être située à un angle de 45 à 60 0 par rapport au côté le plus long de l'angle. Lors du soudage « en bateau », la consommation de fil de soudage augmente, la longueur de la zone affectée thermiquement augmente et sa dureté, au contraire, diminue. Cela est dû à la détérioration des conditions d'évacuation de la chaleur.

Un joint en T est considéré comme une version plus complexe d'une connexion d'angle, lorsque les deux brides d'un tel profilé composite sont formées par soudage. Dans ce cas, la préparation des bords n'est pas nécessaire, mais il existe certaines restrictions dans la direction de l'électrode tenue, qui doit être située à un angle ne dépassant pas 60 0 par rapport à la paroi verticale du té. Avec la méthode des poutres en T, la probabilité de défauts est plus élevée (tout comme la consommation de fil de soudage, puisque le soudage doit être effectué en plusieurs passages de torche).

Lorsqu'il n'y a pas d'exigences particulières concernant l'étanchéité du joint fini, une couture pour rivets électriques est utilisée. Les produits préparés pour l'assemblage sont pressés étroitement les uns contre les autres avec leurs surfaces planes, après quoi un trou est pratiqué dans la partie supérieure par tout moyen. Une torche y est insérée et le métal est fondu, qui pénètre ensuite à l'intérieur, soudant les produits entre eux. Cette méthode est extrêmement économique et, avec un meulage ultérieur, donne l'aspect souhaité de la surface.

La classification des soudures permet de choisir la séquence optimale pour leur réalisation.

Principales caractéristiques du cordon de soudure

Il existe des paramètres géométriques et technologiques de la soudure. Les dimensions géométriques incluent les dimensions transversales - largeur, épaisseur et hauteur au-dessus du plan principal. Les types de joints soudés sont également influencés par des paramètres technologiques : la jambe et la racine du joint, sa convexité/concavité, ainsi que le rapport entre le volume de métal fondu et la surface totale du joint soudé.

Les types de soudures, en particulier la largeur, la hauteur et l'épaisseur, dépendent des propriétés de résistance requises de l'assemblage. Cette relation n'est pas sans ambiguïté : une soudure trop massive diminue au contraire la qualité de la liaison, puisque l'adhérence des zones de surfaçage et de fusion mécanique est affaiblie, et la qualité de surface peut se détériorer du fait de la présence d'un cordon de soudure, ainsi que l'intensification des processus d'oxydation et de décarburation du matériau des pièces.

La classification des soudures et la forme de leur surface sont également importantes du point de vue de la durabilité des structures finies. Les coutures concaves, formées selon la dépendance parabolique de la hauteur de la couture sur son épaisseur, réduisent le niveau de contraintes internes et minimisent les déformations résiduelles. Au contraire, même les coutures, lorsque des angles vifs sont maintenus lors du passage d'une surface à une surface adjacente, augmentent le niveau de contraintes et de déformations résiduelles.

La forme de la section transversale d'un joint de soudure peut être optimisée à l'aide des facteurs pratiques suivants :

- Pour le meilleur rapport largeur/hauteur - 1,2-1,5 ;

- Pour le meilleur rapport largeur/convexe - pas plus de 8 ;

- Pour le meilleur rapport entre la surface de soudure et la surface métallique dans la zone de joint - 0,85-1,0.

Les types de soudures et la technologie de leur production déterminent la qualité du processus. Pour l'évaluation, des paramètres tels que la profondeur de pénétration du métal et le nombre de passes sont utilisés.

La profondeur de pénétration détermine l'homogénéité de la structure dans la zone de joint. Il est accepté dans la plage de 0,5 à 0,8 (avec des valeurs inférieures, la résistance du joint soudé se détériore et avec des valeurs élevées, le risque de pénétration augmente).

Le nombre de passes dépend de la méthode de découpe des bords et de l'épaisseur des éléments à assembler. Avec des jeux accrus et un profil de bord conventionnel (biseauté), le nombre de passes et l'amplitude des vibrations de la torche doivent être modifiés, ce qui augmente le niveau des contraintes internes de soudage. Le problème (pour le soudage de tôles épaisses) est éliminé en optimisant la forme de la préparation des bords. Le nombre de passes pour les coutures profondes peut atteindre 6 à 8, en essayant d'abord de combler l'espace principal (entre les bords), puis de souder le joint des deux côtés.

La qualité des soudures et des joints est également affectée par les dimensions relatives de la racine par rapport au pied et à la hauteur. Si la racine de la soudure est inférieure aux paramètres spécifiés, la qualité du joint fini sera pire en raison de la profondeur réduite de pénétration du métal. Sous des charges statiques sur la connexion, cette circonstance n'est pas critique, mais sous des charges dynamiques, elle peut provoquer la destruction de la structure soudée.

La classification des cordons de soudure est basée sur la technologie de leur formation, le rapport des dimensions géométriques et la séquence de soudage.

Pour apprendre à bien cuisiner, il ne suffit pas de maîtriser simplement la tenue de l’arc électrique. De plus, vous devez comprendre quels types de joints et de coutures soudés existent. Les soudeurs débutants commettent souvent de graves erreurs, par exemple en ne soudant pas le métal. Et il arrive que les pièces finies aient une faible résistance à la rupture. Quelle est la raison? Tout d'abord, dans le mauvais choix du type de connexion, des erreurs technologiques. Aujourd'hui nous vous proposons de parler des différents types de soudures, des types de joints soudés, ainsi que des défauts !

Couture de soudure : définition

Tout d’abord, définissons la définition d’un cordon de soudure. C'est le nom donné au métal cristallisé qui était à l'état fondu au moment du soudage.

La structure du cordon de soudure comprend :

- zone métallique déposée;

- zone de fusion mécanique ;

- zone affectée par la chaleur;

- zone de transition vers le métal de base.

Joint soudé : qu’est-ce que c’est ?

Un joint soudé est généralement défini comme une section limitée d'une structure contenant une ou plusieurs soudures. C'est par l'apparence de la connexion qu'un spécialiste peut déterminer les qualifications du soudeur et comprendre quelle méthode de soudage a été utilisée. La connexion soudée renseigne également sur la finalité technologique de la structure.

Soudures : classification

Les soudeurs expérimentés disent : la classification des types de soudure peut être basée sur divers facteurs, par exemple structurels et résistants, géométriques et technologiques. Si l'on considère les coutures du point de vue de l'emplacement, elles peuvent être divisées en inférieures, inclinées, horizontales et verticales.

La couture inférieure peut être qualifiée non seulement de la plus simple, mais aussi de la plus durable. Le fait est que la gravité du métal permet de mieux combler les interstices entre les surfaces à relier. De plus, ce type est le plus économique. Il existe certaines conditions, par exemple, le brûleur ou l'électrode doit être dirigé de haut en bas.

Une couture horizontale se forme généralement lorsque les surfaces sont perpendiculaires au plan de l'électrode. La consommation de flux et d'électrodes de ce type augmente considérablement. Si la couture est tracée lentement, des gouttes sont possibles, et si elle est réalisée rapidement, des zones non cuites peuvent apparaître.

Il est beaucoup plus difficile de réaliser un joint vertical de haute qualité. Ici, la perte de métal augmente, les irrégularités augmentent (au stade final du soudage, le joint s'avère plus épais). Cette méthode nécessite une certaine classification du soudeur. Il est généralement utilisé pour souder des tuyaux ou pour fixer de grandes structures.

Les soudeurs considèrent le soudage des plafonds comme le plus difficile. Comment est-il produit ? La couture est appliquée avec un arc intermittent. La force actuelle est faible. Ce type est généralement utilisé pour souder des tuyaux qui ne peuvent pas être tournés.

Joints soudés : types et types

Nous proposons de parler des types de joints soudés selon les types de surfaces de jonction. En fonction de facteurs tels que l'épaisseur du métal, la forme géométrique des pièces et l'étanchéité requise du joint, les joints soudés peuvent être divisés en :

- barres en T ;

- chevaucher;

- bout;

- coin.

Tous les types de joints soudés ont leur propre fonction, adaptée aux besoins spécifiques des éléments finis. Nous vous invitons à examiner ces types plus en détail !

Articulation

Le type de joint soudé le plus courant est le bout à bout. Il est utilisé lors du soudage des extrémités de tuyaux, de tôles d'acier ou de toute forme géométrique.

Les pièces assemblées bout à bout diffèrent par l'épaisseur du produit et le côté de la couture. Plusieurs sous-types de connexions peuvent être distingués :

- unilatéral normal ;

- unilatéral, dans lequel les bords sont traités selon un angle de 45 degrés ;

- unilatéral, dans lequel un bord est traité sous un angle de 45 degrés ;

- unilatéral, dans lequel le bord des deux parties est enlevé avec une fraise ;

- double face, qui consiste à couper les bords à un angle de 45 degrés de chaque côté.

Il est important de noter qu’avec ce type de joint soudé, l’épaisseur des surfaces soudées joue un rôle important. Si elle ne dépasse pas 4 millimètres, une suture unilatérale est utilisée, mais si l'épaisseur dépasse 8 millimètres, la suture doit être appliquée des deux côtés. Si l'épaisseur du produit dépasse 5 mm, mais que la couture doit être appliquée d'un seul côté, obtenant ainsi une résistance élevée, les bords doivent être séparés. Vous devez le faire avec une lime ou une meuleuse, un biseau à 45 degrés suffit.

Soufflet

Il existe plusieurs options de connexion d'angle :

- unilatéral - avec et sans découpe préalable ;

- double face - régulier et avec découpe.

Grâce à cette connexion, vous pouvez fixer deux éléments ensemble sous n'importe quel angle. Dans ce cas, la première couture sera interne et la seconde externe. Ce type est idéal pour souder divers auvents et auvents, carrosseries de camions et cadres de belvédères.

Si vous devez relier deux plaques d'épaisseurs différentes, ce type de joint soudé, selon GOST, doit être réalisé comme suit : la plaque la plus épaisse doit être placée en bas et la plus fine doit être placée sur son bord. Dans ce cas, l'électrode ou le brûleur doit être dirigé vers la partie épaisse - de cette façon, il n'y aura pas de brûlures ni de contre-dépouilles sur la pièce.

Joint de recouvrement

Deux plaques peuvent être soudées non seulement bout à bout, mais également en se chevauchant - en tirant légèrement l'une sur la surface de la seconde. Les experts recommandent d'utiliser ce type de joint soudé lorsqu'une plus grande résistance à la traction est requise. La couture doit être placée de chaque côté - cela augmentera non seulement la résistance, mais empêchera également l'accumulation d'humidité à l'intérieur du produit fini.

Joint en T

Ce type est similaire à une connexion d'angle, mais il existe des différences - la plaque, fixée avec un bord, ne doit pas être placée au bord de la base inférieure, mais à une courte distance.

Classification par technologie et forme de couture

Les soudeurs distinguent les types de joints soudés en fonction du type de soudures. La couture peut être :

- Lisse. Ceci est obtenu grâce aux réglages optimaux de la machine à souder et à sa position confortable.

- Convexe. Une telle couture peut être obtenue avec un faible courant et traversant plusieurs couches. Une couture convexe nécessite un usinage.

- Concave. Une telle couture ne peut être obtenue qu'avec une intensité de courant accrue. Ce type de soudure présente une excellente pénétration et ne nécessite pas de meulage.

- Solide. Pour réaliser une couture continue de haute qualité, vous devez le faire en continu. Cela empêchera l'apparition de fistules.

- Intermittent. Cette couture doit être utilisée pour les produits fabriqués à partir de feuilles minces.

Un soudeur familier avec les principaux types de joints et leurs différences fondamentales peut sélectionner correctement le type de soudure capable de satisfaire aux exigences de base en matière de résistance et d'étanchéité.

Défauts des joints soudés : types, description, causes

Les joints soudés peuvent avoir divers effets qui affectent la résistance et l’étanchéité. Il est d'usage de diviser tous les types de défauts en trois catégories :

- interne (ceux-ci incluent le manque de pénétration, la porosité et les inclusions étrangères) ;

- externe (y compris les fissures, les contre-dépouilles, les cratères, l'affaissement) ;

- à travers (ici vous pouvez mettre en évidence les brûlures et les fissures).

Parlons plus en détail de chaque type de défaut.

Fissures

Ce type de défaut est considéré comme le plus dangereux, il peut entraîner une destruction rapide des structures soudées. Les fissures se distinguent par leur taille (il existe des macro- et microfissures) et par le moment de leur apparition (pendant le processus de soudage des pièces ou après). La raison de l'apparition de fissures est le non-respect de la technologie de soudage, le mauvais choix des matériaux de soudage ou le refroidissement trop rapide de la structure.

Vous pouvez réparer une fissure comme suit : percez son début et sa fin, retirez le joint et soudez-le.

Contre-dépouilles

Les contre-dépouilles sont les dépressions entre la couture et le métal. La couture devient faible à cause de ce défaut. La raison de l'apparition de contre-dépouilles est une valeur actuelle accrue. Une contre-dépouille se produit généralement sur les coutures horizontales. Ce défaut peut être éliminé en appliquant une fine soudure le long de la ligne de contre-dépouille.

Surtensions

Un tel défaut peut apparaître lorsque du métal en fusion s'écoule sur le métal de base sans former de composé homogène. Les raisons de l'affaissement sont simples : le métal de base n'est pas chauffé, le soudeur utilise une quantité excessive de matériau d'apport. Le défaut peut être éliminé par découpe en prenant soin de vérifier l'absence de pénétration.

Brûlures

Les brûlures sont des défauts qui se manifestent par une pénétration et une fuite de métal liquide. Dans ce cas, de l'autre côté, en règle générale, un affaissement apparaît. La cause des brûlures est un courant de soudage élevé, un mouvement lent de l'électrode, une épaisseur de revêtement insuffisante ou un écart trop important entre les bords du métal à souder. Vous pouvez réparer une brûlure : il suffit de nettoyer et de souder la zone défectueuse.

Manque de pénétration

Le manque de pénétration fait référence au manque local de fusion du métal déposé avec le métal de base. Le manque de pénétration peut également être appelé non-remplissage de la section de couture. Ce type de défaut réduit la résistance du joint et provoque la destruction de la structure finie. La raison réside dans le faible courant de soudage, la présence de scories ou de rouille sur les pièces à souder. Pour corriger l'erreur, il faut supprimer le manque de fusion et souder les pièces.

Cratères

Les dépressions appelées cratères sont généralement causées par un arc de soudage brisé. Si un tel défaut apparaît, il est nécessaire de le découper jusqu'au métal de base et de le souder soigneusement.

Fistules

C'est le nom commun des cavités qui réduisent la résistance de la couture. C’est à cause des fistules que des fissures peuvent se former. La découpe du défaut et le soudage corrigeront la situation.

Porosité

Qu’est-ce que la porosité ? Ce sont des cavités remplies de gaz. La raison de leur apparition est la formation intense de gaz à l’intérieur du métal. La taille des pores peut être soit microscopique, soit atteindre plusieurs millimètres. Pour éviter la porosité, le métal doit être nettoyé de la saleté et des substances étrangères. Il faut que l'électrode ne soit pas mouillée. Si une erreur a déjà été commise, la zone poreuse doit être découpée dans le métal de base et soudée selon la technologie.

Surchauffe et épuisement professionnel

Ces défauts apparaissent suite à un courant de soudage élevé ou à une vitesse de soudage insuffisante. De ce fait, le produit fini devient très fragile. Le métal brûlé peut uniquement être découpé et les métaux peuvent être à nouveau soudés.

Contrôle du soudage

Examinons maintenant les types d'inspection des joints soudés. Les méthodes suivantes existent :

- inspection visuelle;

- analyse chimique;

- transillumination avec des rayons gamma ou des rayons X ;

- analyse métallographique;

- détection de défauts par ultrasons ou magnétiques ;

- essais mécaniques.

Il existe une règle très importante : pour un contrôle fiable, il est impératif de nettoyer le joint des scories, du tartre et des projections de soudure !

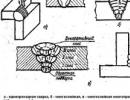

Les principaux types de joints soudés sont bout à bout, coin, T et recouvrement :

- fesses (C)– les pièces sont reliées bout à bout le long des surfaces d'extrémité (Fig. 1a) ;

- coin (U) – les pièces sont situées en angle et reliées le long des bords à l'extérieur du coin (Fig. 1b) ;

- té (T)– les pièces ont la forme de la lettre T (Fig. 1c) ;

- chevauchement (N)– les parties se chevauchent partiellement (Fig. 1d).

Les coutures de ces joints sont désignées par une lettre avec un index correspondant à la nature spécifique de la couture (Tableau 3). Les joints des joints soudés sont réalisés sans biseau de bords, avec biseau d'un bord, avec biseau de deux bords et dans des joints bout à bout avec bride de deux bords.

a B c d)

Figure 1 – Principaux types de joints soudés :

a) les fesses ; b) angulaire ; c) barre en T ; d) chevauchement

3 Images conventionnelles et désignations des soudures

Pour chaque méthode de soudage, des normes ont été élaborées qui indiquent les éléments structurels des joints, leurs symboles et symboles.

Selon la nature des coutures, elles peuvent être ponctuelles, intermittentes, continues, c'est-à-dire solide. Une couture interrompue est réalisée soit au point de chaînette, soit en damier.

Les coutures solides visibles des joints soudés sont représentées par une ligne principale continue (Fig. 2a) ; et les invisibles – en pointillés (Fig. 2b). Dans ce cas, le côté à partir duquel le soudage est effectué est considéré comme le côté avant du joint unilatéral du joint soudé. La face avant du joint double face d'un joint soudé avec des bords préparés asymétriquement est considérée comme celle avec laquelle le joint principal est soudé. N'importe quel côté peut être considéré comme le devant d'une couture double face avec des bords préparés symétriquement.

Figure 2 – Images conventionnelles de coutures :

a) visible ; b) invisible

Les points de soudure uniques visibles, quelle que soit la méthode de soudage, sont classiquement représentés par de fines lignes pleines sécantes de 5 à 10 mm de long (Fig. 2a). Les points uniques invisibles ne sont pas représentés sur les dessins.

S'il y a plusieurs coutures identiques dans le dessin, des symboles sont appliqués à une image et des lignes de repère avec des étagères sont dessinées à partir du reste (Fig. 3a, b).

Les coutures identiques se voient attribuer un numéro, qui est placé sur une ligne de repère avec une étagère sur laquelle se trouve la désignation de la couture, et le nombre de coutures est indiqué (Fig. 3a).

Pour les soudures restantes, seul le numéro de joint est appliqué respectivement au-dessus de la bride ou sous la bride de la ligne de repère, en fonction de la visibilité de la soudure (Fig. 3b).

Figure 3 – Images conventionnelles lorsqu'il y a des coutures identiques dans le dessin :

a) une image ; b) pour des images identiques ; c) simplifié ou toutes les coutures du dessin sont identiques.

Si toutes les coutures du dessin sont identiques et sont représentées du même côté (recto ou verso), aucun numéro de série ne leur est attribué et les coutures sans désignation sont marquées par des lignes de repère, sans étagères (Fig. 3c).

Une ligne de repère pour indiquer la soudure est tracée du côté soudure et de préférence sur l'image de la pièce où la soudure est dessinée en taille réelle.

Dans un dessin d'un produit symétrique, il est permis de marquer les coutures uniquement sur une partie de l'image.

Le symbole de la couture est appliqué :

Sur l'étagère, il y a une ligne de repère tracée à partir de l'image de la couture sur la face avant (Figure 3a) ;

Sous l'étagère se trouve une ligne de repère tracée à partir de l'image de la couture au verso (Fig. 3b). Dans ce cas, il est préférable de tracer une ligne de repère à partir de l'image de la couture visible.

Une ligne de repère tracée à partir de l'image d'un joint ou d'un seul point de soudure se termine toujours par une flèche à sens unique (Fig. 3). Si le cordon de soudure est invisible, une flèche unilatérale est dessinée en haut de la ligne de repère, si le cordon est invisible - en bas (Fig. 3a, b).

Les mêmes exigences pour toutes les coutures ou un groupe de coutures sont données une fois dans les exigences techniques ou le tableau des coutures (Fig. 4). Dans ce cas, seul le numéro de série de la soudure est indiqué sur l'image.

Figure 4 – Tableau de couture

Le symbole pour les joints soudés standard conformément à GOST 2.312-72 est appliqué selon le schéma conformément à la figure 5.

Figure 5 – Diagramme de symboles pour les soudures standard.

Le symbole pour les joints dans les joints soudés utilisant des traits d'union comprend :

1. Signes auxiliaires d'une couture le long d'une ligne fermée et d'une couture d'assemblage (voir tableau 2).

2. Désignation de la norme pour les types et éléments structurels des joints soudés (par exemple, GOST 5264-80 ; voir tableau 1).

3. Désignation alphanumérique du joint selon la norme pour les types et éléments structurels des joints dans les joints soudés (par exemple, C2, voir tableau 3).

4. Symbole de la méthode de soudage selon la norme pour les types et éléments structurels des joints soudés (par exemple, A, mais il peut ne pas être indiqué).

Tableau 2 - Signes auxiliaires indiquant le soudage des joints

|

Signification du signe |

Application d'une marque à la désignation de la couture dans le dessin |

|

|

La couture est intermittente ou ponctuelle avec une disposition en chaîne. Angle de ligne 60 La couture est interrompue ou parsemée d'un motif en damier Couture le long d'une ligne fermée. Diamètre du signe – 3…5 mm Couture le long d'une ligne ouverte. Le signe est utilisé si l'emplacement de la couture ressort clairement du dessin La couture doit être réalisée lors de l'installation du produit, c'est-à-dire lors de son installation conformément au dessin d'installation sur le lieu de son utilisation Retirer le renfort de couture Processus d'affaissement et d'irrégularité de la couture avec une transition en douceur vers le métal de base |

|

5. Signe de la branche de soudure (triangle rectangle isocèle) et taille de la branche (épaisseur) du joint, selon la norme pour les types et éléments structurels de joints dans les joints soudés (par exemple, 5, Tableau 3). L'épaisseur du joint doit être comprise entre 4 mm et 1,2 fois l'épaisseur des éléments à connecter ou égale. Le panneau est constitué de lignes fines et pleines. La hauteur du panneau doit être la même que la hauteur des chiffres inclus dans la désignation de la couture.

6. Pour un joint intermittent - la longueur de la section soudée, le signe / ou Z et la taille du pas (par exemple, 5/40 ; 6 Z 70).

Pour un seul point de soudure - la taille du diamètre calculé du point (par exemple, 6).

Pour un soudage électrique par points par résistance ou un soudage par rivet électrique - la taille du diamètre calculé de la pointe ou du rivet électrique ; signe / ou Z et taille de pas (par exemple, 5/60 ; 4 Z 80).

Pour une soudure par soudage électrique au rouleau de contact - la taille de la largeur calculée du joint (par exemple, Kr-5).

Pour une soudure intermittente de soudage électrique au rouleau de contact - la taille de la largeur calculée du joint, le signe de multiplication "", la taille de la longueur de la section soudée, le signe / et la taille du pas (par exemple, 5 10/60).

Tableau 3 – Désignation alphanumérique d'un joint selon la norme pour les types et éléments structurels des joints de joints soudés

|

Type de connexion |

Désignation |

Forme du bord |

Épaisseur des éléments soudés, mm |

|

Bout | |||

|

Rodé |

| ||

|

Tavrovoé |

| ||

|

Tour non standard |

|

7. Autres signes auxiliaires (voir tableau 2).

8. Rugosité du traitement mécanique de la surface de soudure (à des fins pédagogiques, cela peut ne pas être indiqué).

Au cours des travaux de soudage, on obtient différents types capables de connecter non seulement des métaux, mais également d'autres matériaux différents. Les éléments réunis en un assemblage permanent forment une connexion qui peut être divisée en plusieurs sections.

Zones de soudage

La connexion obtenue lors du processus de soudage est divisée en zones suivantes :

- Le site de fusion est la limite entre le métal de base et le métal de la soudure résultante. Dans cette zone se trouvent des grains dont la structure diffère de l'état du métal de base. Cela est dû à une fusion partielle pendant le processus de soudage.

- La zone thermiquement affectée est une zone du métal de base qui n’a pas fondu, bien que sa structure ait été modifiée lors du chauffage du métal.

- Un cordon de soudure est une section qui s'est formée lors de la cristallisation lors du processus de refroidissement du métal.

Types de joints de soudure

En fonction de l'emplacement des produits joints les uns par rapport aux autres, les connexions sont réparties dans les types suivants :

- Bout. L'assemblage des éléments structurels s'effectue dans le même plan avec leurs extrémités se faisant face. En fonction de l'épaisseur différente des pièces à relier, les extrémités peuvent se déplacer verticalement les unes par rapport aux autres.

- Soufflet. Dans ce cas, les extrémités sont alignées selon un angle. Le processus de soudage est effectué sur les bords adjacents des pièces.

- Connexion superposée. Les pièces à souder sont situées parallèlement avec chevauchement partiel.

- Mettre fin à la connexion. Les éléments à souder sont alignés parallèlement les uns aux autres et joints aux extrémités.

- Joint en T. Dans ce cas, l'extrémité d'une partie jouxte le côté de l'autre selon un angle.

Les joints de soudure sont également caractérisés par les types de soudures, qui peuvent être qualifiées selon certains critères.

Paramètres de soudure

Il existe plusieurs paramètres permettant de caractériser toutes les soudures obtenues :

- la largeur est la taille entre les limites de la couture, qui sont dessinées par des lignes de fusion visibles ;

- la racine de la couture est son envers, qui est situé à la distance maximale de la partie avant ;

- convexité - déterminée dans la partie la plus convexe du joint et indiquée par la distance entre le plan du métal de base et le bord de la plus grande saillie ;

- concavité - cet indicateur est pertinent s'il se produit dans une soudure, car il s'agit en fait d'un défaut ; ce paramètre est déterminé à l'endroit où le joint présente la plus grande déviation - la taille de la concavité est mesurée à partir de celui-ci jusqu'au plan du métal de base ;

- jambe de la couture - elle ne se produit que dans les coins et les joints en T ; Cet indicateur est mesuré par la distance la plus courte entre la surface latérale d'une pièce soudée et la ligne limite du joint sur la surface de la seconde.

Types de coutures selon le mode d'exécution

Types de cordons de soudure par position spatiale et longueur

Il existe les postes de soudage suivants :

- plus bas, lorsque le joint soudé se trouve dans le plan horizontal inférieur, c'est-à-dire à un angle de 0º par rapport au sol ;

- horizontal, la direction de soudage est horizontale et la pièce peut former un angle de 0º à 60º ;

- vertical, dans cette position la surface à souder se trouve dans un plan de 60º à 120º, et le soudage est effectué dans le sens vertical ;

- plafond, lorsque le travail est effectué sous un angle de 120-180º, c'est-à-dire que les cordons de soudure sont situés au-dessus du maître ;

- « dans un bateau », cette position s'applique uniquement aux coins ou aux joints en T, la pièce est placée en biais et le soudage est effectué « dans le coin ».

Répartition par longueur :

- continue, presque toutes les coutures sont réalisées de cette façon, mais il y a des exceptions ;

- coutures intermittentes, elles ne se produisent que dans les joints d'angle ; Les coutures double face de ce type peuvent être réalisées soit en damier, soit en chaîne.

Coupe des bords

Cette caractéristique de conception est utilisée lorsque l'épaisseur du métal utilisé pour le soudage est supérieure à 7 mm. Le dressage des bords consiste à enlever le métal des bords d'une forme spécifique. Ce processus est réalisé en utilisant un soudage en un seul passage des joints bout à bout. Ceci est nécessaire pour obtenir la soudure correcte. Quant aux matériaux épais, une découpe est nécessaire pour faire fondre dans un premier temps le passage radiculaire puis, à l'aide des cordons soudés suivants, remplissant uniformément la cavité, souder le métal sur toute l'épaisseur.

La coupe des bords peut être effectuée si l'épaisseur du métal est d'au moins 3 mm. Parce que sa valeur inférieure entraînera des brûlures. La découpe est caractérisée par les paramètres de conception suivants : écart - R ; angle de coupe - α ; matité - p. L'emplacement de ces paramètres est indiqué sur le dessin de soudure.

Les arêtes de coupe augmentent la quantité de consommables. Par conséquent, ils essaient de minimiser cette valeur de toutes les manières possibles. Il est divisé en plusieurs types selon la conception :

- en forme de V ;

- En forme de X ;

- En forme de Y ;

- En forme de U ;

- fendu.

Caractéristiques des arêtes de coupe

Pour les petites épaisseurs de matériau soudé de 3 à 25 mm, une rainure en forme de V unilatérale est généralement utilisée. Le biseau peut être réalisé aux deux extrémités ou à l’une d’elles. Il est conseillé de souder du métal d'une épaisseur de 12 à 60 mm à l'aide d'une rainure en forme de X double face. L'angle α lors de la coupe en forme de X, V est égal à 60º, si le biseau est effectué sur un seul bord, alors la valeur de α sera égale à 50º. Pour une épaisseur de 20 à 60 mm, la consommation la plus économique de métal déposé sera avec une découpe en U. Le biseau peut également être réalisé à une ou aux deux extrémités. L'émoussement sera de 1 à 2 mm et la valeur de l'écart sera de 2 mm. Pour les grandes épaisseurs de métal (supérieures à 60 mm), la méthode la plus efficace est la découpe des bords en fente. Cette procédure est très importante pour un joint soudé ; elle affecte plusieurs facteurs de soudure :

Normes et GOST

- Les coutures et connexions manuelles selon GOST 5264-80 incluent des types, des dimensions de conception pour le soudage, recouvertes d'électrodes dans toutes les positions spatiales. Cela n’inclut pas uniquement les pipelines en acier.

- Soudage de canalisations en acier. GOST 16037-80 - définit les principaux types, la préparation des bords et les dimensions de conception pour la méthode de soudage mécanisée.

- à partir de cuivre et d'alliages cuivre-nickel. GOST 16038-80.

- Soudage à l'arc en aluminium. GOST 14806-80 - forme, dimensions, préparation des bords pour le soudage manuel et mécanisé de l'aluminium et de ses alliages, le processus est effectué dans un environnement protecteur.

- Submergé. GOST 8713-79 - les cordons de soudure et les connexions sont réalisés par soudage suspendu automatique ou mécanisé, sur un support de flux. S'applique aux épaisseurs de métal de 1,5 à 160 mm.

- Soudage de l'aluminium sous gaz inertes. GOST 27580-88 - norme pour manuel, semi-automatique et Il est réalisé avec une électrode non consommable dans des gaz inertes avec un matériau de remplissage et s'applique à une épaisseur d'aluminium de 0,8 à 60 mm.

Désignation de la soudure

Selon les documents réglementaires, la présence de soudures est constatée sur ou dans la vue générale. Les cordons de soudure sont représentés sous forme de lignes pleines s'ils sont visibles. Et si c'est l'inverse, alors avec des segments en pointillés. Les leaders avec des flèches à sens unique sont tirés de ces lignes. Le symbole des soudures est réalisé sur l'étagère du leader. L'inscription est faite au dessus de l'étagère si la couture est sur la face avant. Dans la version inversée, la désignation sera située sous l'étagère. Cela inclut des informations sur la couture dans l'ordre suivant :

- Signes auxiliaires. A l'intersection du leader et de l'étagère il peut y avoir une icône :

○ - couture fermée ;

┐ - le soudage des coutures est effectué lors de l'installation.

- leurs éléments structurels et leurs connexions GOST.

- Le nom de la couture selon la norme.

- Méthode de soudage selon les normes réglementaires.

- Le pied est indiqué, cet élément s'applique uniquement aux joints d'angle.

- Discontinuité de couture, le cas échéant. Le pas et l'emplacement des sections de soudage sont indiqués ici.

- Icônes supplémentaires de valeur auxiliaire. Considérons-les séparément.

Symboles auxiliaires

Ces marquages sont également apposés sur le dessus de l'étagère si le cordon de soudure est visible sur le dessin, et en dessous lorsqu'il est invisible :

- ---retrait du renfort de couture ;

- traitement de surface qui assurera une transition en douceur vers le métal de base, éliminant l'affaissement et les irrégularités ;

- la couture est réalisée le long d'une ligne ouverte ; cette marque s'applique uniquement aux soudures visibles sur le dessin ;

- propreté du traitement de surface du joint soudé.

Pour simplifier, si toutes les coutures de la structure sont réalisées selon le même GOST, ont les mêmes préparations de bords et dimensions structurelles, la désignation et la norme de soudage sont indiquées dans les exigences techniques. La conception ne comporte peut-être pas toutes, mais un grand nombre de coutures identiques. Ensuite, ils sont divisés en groupes et des numéros de série sont attribués séparément dans chaque groupe. La désignation complète est indiquée sur une couture. Les autres ne reçoivent que des numéros de série. Le nombre de groupes et le nombre de coutures dans chacun d'eux doivent être indiqués dans la documentation réglementaire.