Cuptor de topire DIY. Cuptor electric de casă pentru topirea metalelor Mini cuptor de topire DIY pentru aluminiu

Un cuptor de topire de casă poate fi realizat din grafit, ciment, mică sau plăci. Dimensiunile cuptorului depind de sursa de alimentare și de tensiunea de ieșire a transformatorului.

Cuptorul de topire de casă se încălzește treptat, dar atinge o căldură semnificativă. Pentru acest design, este necesar să instalați o tensiune de 25 V pe electrozi. Dacă în proiectare se utilizează un transformator industrial, atunci distanța dintre electrozi ar trebui să fie de 160-180 mm.

Procesul de realizare a unui cuptor de topire de casă

Puteți face un cuptor de topire cu propriile mâini. Dimensiunile acestuia vor fi de 100x65x50 mm. În acest design puteți topi 70-80 g de argint sau alt metal. Astfel de posibilități pentru un dispozitiv de topire de casă sunt foarte bune.

Materiale si instrumente:

- perii de la un motor electric de mare putere;

- grafit;

- tije de electrozi utilizate în cuptoarele de topire cu arc;

- sârmă de cupru;

- unghii;

- mica;

- placi de ciment;

- cărămidă;

- tigaie de metal;

- pulbere de grafit de carbon;

- fir conductiv fin;

- transformator;

- fişier.

Pentru a face un cuptor de topire cu propriile mâini, puteți folosi perii de la un motor electric de mare putere pentru electrozi. Au un cablu de transport de curent excelent.

Dacă nu puteți achiziționa astfel de perii, le puteți face singur dintr-o bucată de grafit. Puteți utiliza o tijă cu electrod, care este utilizată în cuptoarele de topire cu arc.

Pe părțile laterale ale acestei tije, trebuie să faceți 2 găuri cu un diametru de 5 mm, apoi, pentru a adăuga rezistență, băgați cu atenție un cui de dimensiune adecvată în ea. Pentru a îmbunătăți contactul cu pulberea de grafit, folosind o pilă, este necesar să se facă o crestătură de plasă pe suprafața interioară a acestor electrozi.

Mica este folosită pentru realizarea suprafeței interioare a pereților sobei. Are o structură stratificată și, prin urmare, poate fi folosit ca un bun ecran termoizolant.

Suprafața exterioară a structurii trebuie acoperită cu plăci de ciment sau azbest, care au o grosime de 6-8 mm. După instalarea pereților, aceștia trebuie legați cu sârmă de cupru.

O cărămidă ar trebui să fie folosită ca suport izolator pentru dispozitiv. O tavă metalică este instalată dedesubt. Ar trebui să fie emailat și să aibă părți laterale.

Apoi trebuie să faceți pulbere de grafit de carbon. Poate fi preparat din tije inutile. Este mai bine să faceți lucrul cu o pilă sau un ferăstrău pentru metal.

Când folosiți o sobă, pudra de grafit se arde treptat, așa că trebuie completată ocazional.

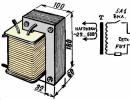

Pentru a opera dispozitivul, se folosește un transformator coborâtor cu o tensiune de 25 V.

În acest caz, înfășurarea de rețea a transformatorului trebuie să aibă 620 de spire de sârmă de cupru, care are un diametru de 1 mm. La rândul său, înfășurarea coborâtoare ar trebui să aibă 70 de spire de sârmă de cupru. Acest fir trebuie să aibă izolație din fibră de sticlă și o secțiune transversală dreptunghiulară de 4,2 x 2,8 mm.

Reveniți la cuprins

Cum se face un transformator?

Dacă nu puteți cumpăra un transformator cu o putere suficient de mare, acesta poate fi făcut din mai multe transformatoare similare cu putere mai mică. Ele trebuie să fie proiectate pentru aceeași tensiune de rețea.

În acest scop, este necesar să conectați înfășurările de ieșire ale acestor transformatoare în paralel.

Poate fi facut. Pentru a face acest lucru, trebuie să pregătiți plăci metalice în formă de L cu o secțiune transversală internă de 60x32 mm. Înfășurarea rețelei a unui astfel de transformator este realizată din sârmă emailată cu o secțiune transversală de 1 mm. Ar trebui să aibă 620 de ture. În acest caz, înfășurarea descendente este realizată din sârmă având o secțiune transversală dreptunghiulară cu dimensiunile de 4,2x2,8 mm. Ar trebui să aibă 70 de ture.

După instalarea cuptorului, acesta este conectat la transformator folosind un fir de cupru cu grosimea de 7-8 mm. Firul trebuie să aibă izolație exterioară, astfel încât să nu se producă un scurtcircuit în timpul funcționării cuptorului.

Când cuptorul este complet gata de utilizare, trebuie încălzit bine. În acest caz, substanțele organice din structură ar trebui să se ardă. În timpul acestei proceduri, camera trebuie să fie bine ventilată.

Aparatul va funcționa fără funingine. După aceasta, se verifică funcționarea cuptorului. Dacă totul funcționează bine, atunci puteți începe să utilizați dispozitivul.

Reveniți la cuprins

Cum se topește metalul într-un cuptor?

Topirea metalelor se realizează după cum urmează. Folosind o spatulă mică (în centrul aragazului), trebuie să faceți o mică gaură în pulberea de grafit, să puneți fier vechi acolo și să o îngropați.

Dacă bucățile de metal care urmează să fie topite au dimensiuni diferite, atunci în primul rând așezați o bucată mare. După ce se topește, adăugați bucăți mici.

Pentru a verifica dacă metalul s-a topit deja, puteți balansa puțin unitatea. Dacă pulberea se ondula, înseamnă că metalul s-a topit.

După aceasta, trebuie să așteptați până când piesa de prelucrat s-a răcit, apoi să o întoarceți pe cealaltă parte și să o topiți din nou.

Această procedură trebuie repetată de mai multe ori până când metalul ia forma unei mingi. În acest caz, se consideră că topirea metalului s-a realizat cu o calitate înaltă.

Dacă trebuie să topiți rumeguș sau așchii de metal de metale ieftine, trebuie să le turnați bine în pulbere și să efectuați o topire normală.

Metalele mai scumpe sau mai prețioase trebuie introduse într-o fiolă medicinală din sticlă și topite împreună cu această fiolă. În acest caz, pe suprafața metalului topit se formează o peliculă de sticlă, care poate fi îndepărtată cu ușurință prin introducerea acesteia în apă.

Metalele care se topesc ușor trebuie puse în recipiente de fier. Dacă este necesar să se facă un aliaj din diferite metale, atunci metalul care se topește mai puțin ușor este introdus mai întâi în cuptor. După ce se topește, adăugați fuzibil. De exemplu, pentru a obține un aliaj de cupru și staniu, trebuie mai întâi să puneți cupru în pulbere, iar apoi staniu. Pentru a obține un aliaj de cupru și aluminiu, se topește mai întâi cuprul, apoi aluminiul.

Acest dispozitiv poate topi metale precum staniul, fierul, cuprul, aluminiul, nichelul, argintul și aurul. După topirea metalului, acesta este forjat. Se forjează pe o nicovală folosind un ciocan. În acest caz, este necesar să încălziți frecvent piesa de prelucrat pe foc până când se încinge la roșu, apoi să o bateți din nou. După aceasta, metalul este pus în apă rece și apoi ciocănit din nou până când piesa de prelucrat atinge dimensiunile necesare.

Sub nicio formă nu trebuie topite metale precum plumbul, magneziul, zincul, cadmiul, cupronicul, deoarece atunci când se ard, formează fum galben foarte toxic, care are un efect dăunător asupra sănătății umane. Nu puteți topi contactele de argint de la relee și alte dispozitive, deoarece acestea conțin până la 50% cadmiu.

În zilele noastre, cuptoarele cu inducție sunt utilizate pe scară largă în procesul de topire a metalelor. Curentul produs în domeniul inductorului contribuie la încălzirea substanței, iar această caracteristică a unor astfel de dispozitive este nu numai de bază, ci și cea mai importantă. Prelucrarea face ca substanța să sufere mai multe transformări. Prima etapă de transformare este treapta electromagnetică, urmată de etapa electrică și apoi etapa termică. Temperatura generată de aragaz este folosită practic fără niciun reziduu, așa că această soluție este cea mai bună dintre toate celelalte. Mulți ar putea fi interesați de o sobă fabricată. În continuare vom vorbi despre posibilitățile de implementare a unei astfel de soluții.

Tipuri de cuptoare pentru topirea metalelor

Acest tip de echipament poate fi împărțit în categorii principale. Primul are ca bază un canal de inimă, iar metalul este plasat în astfel de cuptoare într-un mod circular în jurul inductorului. A doua categorie nu are un astfel de element. Acest tip se numește creuzet, iar metalul este plasat în interiorul inductorului însuși. Este imposibil din punct de vedere tehnic să utilizați un miez închis în acest caz.

Principii de baza

Cuptorul de topire în acest caz funcționează pe baza fenomenului de inducție magnetică. Și există mai multe componente. Inductorul este cea mai importantă componentă a acestui dispozitiv. Este o bobină, ai cărei conductori nu sunt fire obișnuite, ci tuburi de cupru. Această cerință este impusă de proiectarea în sine a cuptoarelor de topire. Curentul care trece prin inductor generează un câmp magnetic care afectează creuzetul în interiorul căruia se află metalul. În acest caz, materialul joacă rolul unei înfășurări secundare a transformatorului, adică un curent trece prin el, încălzindu-l. Așa se produce topirea, chiar dacă faci singur un cuptor cu inducție. Cum să construiți acest tip de cuptor și să-i creșteți eficiența? Aceasta este o întrebare importantă care are un răspuns. Utilizarea curenților de înaltă frecvență poate crește semnificativ eficiența echipamentelor. Pentru aceasta, este indicat să folosiți surse speciale de alimentare.

Caracteristicile cuptoarelor cu inducție

Acest tip de echipament are anumite caracteristici care sunt atât avantaje, cât și dezavantaje.

Deoarece distribuția metalului trebuie să fie uniformă, materialul rezultat se caracterizează printr-o masă bună omogenă. Acest tip de cuptor funcționează prin transportul energiei prin zone, introducând totodată și funcția de focalizare a energiei. Parametri precum capacitatea, frecvența de operare și metoda de căptușeală sunt disponibili pentru utilizare, precum și reglarea temperaturii la care se topește metalul, ceea ce facilitează semnificativ procesul de lucru. Potențialul tehnologic existent al cuptorului creează o viteză mare de topire; dispozitivele sunt ecologice, complet sigure pentru oameni și gata de utilizare în orice moment.

Cel mai vizibil dezavantaj al unui astfel de echipament este dificultatea curățării acestuia. Deoarece zgura este încălzită numai datorită căldurii generate de metal, această temperatură nu este suficientă pentru a asigura utilizarea deplină a acesteia. Diferența mare de temperatură dintre metal și zgură nu permite ca procesul de îndepărtare a deșeurilor să fie cât mai simplu. Ca un alt dezavantaj, se obișnuiește să se evidențieze golul, din cauza căruia este întotdeauna necesar să se reducă grosimea căptușelii. Datorită unor astfel de acțiuni, după un timp poate deveni defect.

Utilizarea cuptoarelor cu inducție la scară industrială

În industrie, cel mai des se găsesc cuptoare cu inducție cu creuzet și canal. În primul, se efectuează topirea oricăror metale în cantități arbitrare. Containerele pentru metal în astfel de variante pot ține până la câteva tone de metal. Desigur, în acest caz este imposibil să faci cuptoare de topire cu inducție cu propriile mâini. Cuptoarele cu canal sunt proiectate pentru topirea diferitelor tipuri de metale neferoase, precum și a fontei.

Acest subiect este adesea de interes pentru fanii designului radio și tehnologiei radio. Acum devine clar că crearea cuptoarelor cu inducție cu propriile mâini este destul de posibilă și mulți oameni au reușit să facă acest lucru. Cu toate acestea, pentru a crea un astfel de echipament, este necesar să se implementeze funcționarea unui circuit electric care ar conține acțiunile prescrise ale cuptorului în sine. Astfel de soluții necesită implicarea celor capabili să producă oscilații de undă. Un cuptor cu inducție simplu, în funcție de circuit, poate fi construit folosind patru lămpi electronice în combinație cu o lampă de neon, care dă semnal că sistemul este gata de funcționare.

În acest caz, mânerul condensatorului AC nu se află în interiorul aparatului. Datorită acestui lucru, puteți crea un cuptor cu inducție cu propriile mâini. Diagrama dispozitivului descrie în detaliu locația fiecărui element individual. Puteți să vă asigurați că dispozitivul este suficient de puternic folosind o șurubelniță, care ar trebui să ajungă la o stare încinsă în doar câteva secunde.

Particularități

Dacă creați un cuptor cu inducție cu propriile mâini, al cărui principiu de funcționare și asamblare sunt studiate și efectuate conform schemei adecvate, trebuie să știți că viteza de topire în acest caz poate fi afectată de unul sau mai mulți factori enumerați mai jos. :

Frecvența pulsului;

pierderi de histerezis;

Generare de energie;

Perioada de degajare a căldurii;

Pierderi asociate cu apariția curenților turbionari.

Dacă intenționați să construiți o sobă cu inducție cu propriile mâini, atunci când utilizați lămpi, trebuie să vă amintiți că puterea lor ar trebui distribuită astfel încât patru piese să fie suficiente. Când utilizați un redresor, veți obține o rețea de aproximativ 220 V.

Utilizarea casnică a sobelor

În viața de zi cu zi, astfel de dispozitive sunt folosite destul de rar, deși tehnologii similare pot fi găsite în sistemele de încălzire. Ele pot fi văzute sub formă de cuptoare cu microunde și În mediul noilor tehnologii, această dezvoltare și-a găsit o aplicație largă. De exemplu, utilizarea curenților turbionari în mașinile de gătit cu inducție vă permite să gătiți o mare varietate de feluri de mâncare. Deoarece durează foarte puțin timp pentru a se încălzi, arzătorul nu poate fi pornit dacă nu stă nimic pe el. Cu toate acestea, sunt necesare ustensile speciale pentru a utiliza astfel de aragazuri speciale și utile.

Procesul de construire

Inductia do-it-yourself constă dintr-un inductor, care este un solenoid format dintr-un tub de cupru răcit cu apă și un creuzet, care poate fi realizat din materiale ceramice și, uneori, din oțel, grafit și altele. Într-un astfel de aparat se poate topi fontă, oțel, metale prețioase, aluminiu, cupru, magneziu. Cuptoarele cu inducție de bricolaj sunt fabricate cu o capacitate de creuzet de la câteva kilograme la câteva tone. Ele pot fi vid, umplute cu gaz, deschise și compresoare. Cuptoarele sunt alimentate de curenți de înaltă, medie și joasă frecvență.

Deci, dacă sunteți interesat să vă faceți propriul cuptor cu inducție, schema implică utilizarea următoarelor componente principale: o baie de topire și o unitate de inducție, care include o piatră de vatră, un inductor și un miez magnetic. Un cuptor cu canal diferă de un cuptor cu creuzet prin aceea că energia electromagnetică este convertită în energie termică în canalul de eliberare a căldurii, în care trebuie să existe întotdeauna un corp conductiv electric. Pentru a face pornirea inițială a unui cuptor cu canal, în el se toarnă metal topit sau se introduce un șablon dintr-un material care poate fi îndreptat în cuptor. Când topirea este completă, metalul nu este complet drenat, dar rămâne o „mlaștină”, menită să umple canalul de eliberare a căldurii pentru pornirea viitoare. Dacă intenționați să construiți un cuptor cu inducție cu propriile mâini, atunci pentru a facilita înlocuirea pietrei de vatră pentru echipament, acesta este detașabil.

Componentele cuptorului

Deci, dacă sunteți interesat să faceți un mini cuptor cu inducție cu propriile mâini, atunci este important să știți că elementul său principal este bobina de încălzire. În cazul unei versiuni de casă, este suficient să folosiți un inductor dintr-un tub de cupru gol, al cărui diametru este de 10 mm. Pentru inductor, se folosește un diametru interior de 80-150 mm, iar numărul de spire este de 8-10. Este important ca turele să nu se atingă, iar distanța dintre ele este de 5-7 mm. Părțile inductorului nu trebuie să intre în contact cu ecranul său; spațiul minim trebuie să fie de 50 mm.

Dacă intenționați să faceți un cuptor cu inducție cu propriile mâini, atunci ar trebui să știți că la scară industrială se folosește apă sau antigel pentru răcirea inductoarelor. În cazul unei puteri reduse și al funcționării pe termen scurt a dispozitivului care este creat, puteți face fără răcire. Dar în timpul funcționării, inductorul devine foarte fierbinte, iar scara pe cupru nu numai că poate reduce drastic eficiența dispozitivului, dar poate duce și la o pierdere completă a performanței acestuia. Este imposibil să faci singur un inductor răcit, așa că va trebui înlocuit în mod regulat. Nu puteți utiliza răcirea forțată cu aer, deoarece carcasa ventilatorului plasată aproape de bobină va „atrage” EMF, ceea ce va duce la supraîncălzire și la o scădere a eficienței cuptorului.

Generator

Când asamblați un cuptor cu inducție cu propriile mâini, circuitul implică utilizarea unui element atât de important ca un generator de curent alternativ. Nu ar trebui să încercați să faceți o sobă dacă nu cunoașteți elementele de bază ale electronicii radio cel puțin la nivelul unui radioamator semicalificat. Alegerea circuitului generatorului ar trebui să fie astfel încât să nu producă un spectru de curent dur.

Utilizarea cuptoarelor cu inducție

Acest tip de echipament este utilizat pe scară largă în zone precum turnătorii, unde metalul a fost deja curățat și trebuie să primească o formă specifică. Puteți obține și câteva aliaje. S-au răspândit și în producția de bijuterii. Principiul simplu de funcționare și posibilitatea de a asambla un cuptor cu inducție cu propriile mâini vă permit să creșteți profitabilitatea utilizării acestuia. Pentru aceasta zona se pot folosi dispozitive cu o capacitate de creuzet de pana la 5 kilograme. Pentru producțiile mici această opțiune va fi optimă.

În acest tutorial vă voi spune cum am folosit cărămizi pentru a crea un cuptor de topire pentru cuțitele de tratare termică.

Am început recent să mă aprofundez în fabricarea cuțitelor și o parte a procesului a implicat tratarea termică a metalului. M-am uitat la diverse instrucțiuni despre cum se face o topitorie, în care au folosit un burghiu cu liliac pentru a găuri, dar am decis să fac totul mai simplu și mai puțin costisitor.

Pentru a crea gaura am folosit un ferăstrău, o șurubelniță cu cap plat și o râșlă. Am folosit ciment de cuptor pentru a uni cărămizile între ele. În continuare mi-am dat seama că acest lucru nu era absolut necesar, dar pentru mine a meritat banii cheltuiți.

Pasul 1: Cumpărați cărămizi

Trebuie să cumpărați trei cărămizi rezistente la căldură (veți afla de ce exact trei mai târziu). Se sfărâmă și se sparg foarte ușor, ceea ce face lucrul cu ei destul de ușor.

Pasul 2: Marcați cercurile

Primul lucru pe care l-am făcut a fost să pun o cărămidă peste alta și să le marchez centrul. Am căutat apoi obiecte circulare care să poată fi folosite ca șablon pentru a marca cercul. Rola interioară de bandă electrică și bitul pentru a crea găurile de 5,5 cm au funcționat perfect pentru mine.Am spus deja că acest bit nu este necesar pentru proiect și l-am folosit doar ca șablon pentru desenarea unui cerc.

Puteți căuta orice lucru rotund la îndemână, cum ar fi un pahar. Trebuie să obțineți o gaură mare pe o parte și o gaură puțin mai mică pe cealaltă - acest lucru va duce la acest lucru. Că gaura va fi în formă de con. Nu este nevoie să încerci să-l faci perfect - doar fă totul cât mai precis posibil.

Pasul 3: Conectarea cercurilor

Acum conectez gaura din față la gaura din spate folosind o riglă. Rezultatul îl puteți vedea în ultima fotografie.

Pasul 4: Fierăstrău caneluri în cărămizi

Acum, folosind un ferăstrău, fac tăieturi pe lungimea cărămizii, iar distanța dintre ele (prin ochi) este de aproximativ 5-7 mm. Materialul se preteaza foarte usor si toate taierile se pot face in aproximativ 5 minute; ba mai mult, a durat atat de mult pentru ca am taiat cu atentie, incercand sa ma apropii cat mai de razele desenate. Începeam să tare, apoi verificam cât de aproape eram de linii.

Încă o dată, repet că nu trebuie să faceți totul perfect - puteți trece puțin dincolo de linie, doar acordați-vă atenție acestui proces. Asigurați-vă că purtați ochelari de protecție, mănuși și un respirator, deoarece materialul de cărămidă nu este foarte sănătos, iar tăierea produce pulbere foarte fină care poate ajunge în plămâni.

Pasul 5: Ruperea partițiilor

După ce ați făcut toate tăieturile, luați o șurubelniță cu cap plat și fixați-o în caneluri. Folosiți-l ca o pană pentru a sparge piesele necesare. Caramida nu ofera rezistenta si se rupe foarte usor.

Pasul 6: Formarea găurilor

Odată ce toate partițiile mari sunt rupte, luați o râpă și modelați gaura într-o formă mai obișnuită. Un fișier rotund obișnuit va funcționa cel mai probabil pentru dvs. pentru acest proces. Nu apăsați prea tare, aplicați doar o presiune ușoară și uniformă. Utilizați cercurile pe care le-ați desenat anterior pe cărămizi ca linii de ghidare.

Pasul 7: Terminarea gaurii

Apoi, am aliniat cărămizile și m-am uitat la ce zone aveau nevoie de lucru. Am încercat să fac gaura cât mai rotundă posibil, din nou. Nu am încercat să o fac perfect. Pur și simplu l-am rotunjit la o formă acceptabilă.

Pasul 8: Ciment pentru a îmbina cărămizile

Am folosit ciment de cuptor pentru a îmbina cărămizile. Forja va folosi o torță cu propan care nu va depăși limita maximă a cimentului meu de 1500 de grade Celsius. Dacă conectați cărămizi cu un mortar similar, atunci citiți instrucțiunile pentru acesta.

Pasul 9: Aplicați ciment

Urmați instrucțiunile pentru a aplica ciment pe îmbinări.

Pasul 10: Conectarea cărămizilor

Am aplicat niște ciment și pe părțile laterale ale cărămizilor. Odată ce am conectat cărămizile între ele, am pus deasupra o cutie de vopsea ca greutate. Conform instrucțiunilor, cimentul se întărește într-o oră.

Pasul 11: Coaceți cimentul

Conform instrucțiunilor, după uscare, trebuie să coaceți cimentul la 260 de grade Celsius. Am așezat cărămizile în grătarul meu cu gaz, am pornit arzătorul, am așteptat până când a fost temperatura potrivită, am pornit al doilea arzător și am așteptat puțin, apoi am repetat cu al treilea arzător. Indicatorul grătarului a indicat 260 de grade, dar cărămizile au ajuns doar la 150 de grade, așa că le-am dus direct la căldură și am folosit un termometru cu laser pentru a verifica până au ajuns la temperatura potrivită. Odată ce indicatorul a arătat că cărămizile au ajuns la 260 de grade, am oprit arzătoarele și am închis capacul grătarului, lăsând forja să se răcească la temperatura camerei.

Pasul 12: Faceți o gaură în forjă

Apoi, folosind un burghiu cu un pic de același diametru cu duza pistolului cu propan (1 cm în cazul meu), am făcut o gaură în unghi, la aproximativ 3 cm de marginea de pe partea gurii forjei. Duza arzătorului în sine este înclinată. Așa că țineți cont de acest lucru atunci când forați o gaură - nu vă va plăcea dacă unghiul este prea larg sau gaura este incomodă. Am asezat duza arzatorului pe caramida sa vad ce unghi ar fi ideal pentru mine.

Pasul 13: Testarea claxonului

Este timpul să testăm forja și aici avem nevoie de a treia cărămidă. Este plasat în spatele forjei și acționează ca un regulator. Mai trebuie să experimentez acest proces, dar ceea ce pot spune este că dacă acoperiți gaura. Forja nu se încălzește foarte mult. Dacă plasați cărămida într-un unghi, permițând aerului să treacă în forjă, atunci forja se încălzește mai mult. De asemenea, am constatat că diferitele poziții de cărămidă au făcut ca bugle să sune diferit. În videoclipul închis, sunetul nu este deloc impresionant, dar dacă deschideți ușor gaura, forja scoate un sunet asemănător cu vuietul unei rachete, iar cu cât sunetul este mai puternic, cu atât mai fierbinte este forja.

Pasul 14: Postfață

Am luat o bucată de oțel moale să văd dacă s-ar înroși. În fotografii puteți vedea că am reușit în această chestiune. Nu știu cât durează pentru că am încercat diferite unghiuri pentru a treia cărămidă, dar oțelul s-a fierbinte mai repede decât mă așteptam. În ultima fotografie se vede strălucirea după ce am stins arzătorul. De asemenea, vreau să remarc că duza arzătorului determină cât de ridicată va fi temperatura în forjă. Cu mini cuptorul meu de cărămidă, am recoapt cu succes o bucată de oțel și am călit un cuțit.

De asemenea, am reușit să creez tehnica Mokume-gane combinând 8 bucăți de oțel. Până la urmă, am fost foarte mulțumit de rezultate și în viitor voi găsi o modalitate de a-mi înveli propria topitorie de aluminiu în metal pentru a-i crește durata de viață - cărămizile sunt foarte fragile și se vor prăbuși sub orice impact puternic. De asemenea, este important să rețineți că suprafața exterioară a cărămizilor se încălzește până la aproximativ 120-190 de grade Celsius, așa că nu așezați forja pe materiale inflamabile. De asemenea, ar fi o idee bună să aveți un stingător situat lângă forjă.

Topirea metalelor se face cel mai bine pe echipamente speciale după o pregătire teoretică adecvată sau sub îndrumarea unui muncitor de turnătorie cu experiență - aceasta este, ca să spunem așa, opțiunea ideală. În cazul în care primul, al doilea și al treilea nu sunt la îndemână, iar circumstanțele te obligă să devii un muncitor amator de turnătorie, poți încerca să construiești singur un cuptor de topire. Un metalurgist talentat, Evgeniy Yaroslavovich Khomutov, recomandă să facă un cuptor de casă la temperatură înaltă, conform propriului său design.

Baza structurii cuptorului va fi o țeavă standard rezistentă la foc inclusă în trusa de zidărie din argilă ignifugă rezistentă la foc. Lungimea conductei trebuie să fie de 300 mm. Două găuri de blocare sunt găurite de pe ambele margini ale țevii pentru a fixa un fir de nicrom, care va servi ca element de încălzire. Lungimea firului poate fi calculată folosind formula:

L=RxS/p,

Unde:

R este rezistența elementului de încălzire, determinată de legea lui Ohm;

S - secțiune de sârmă nicrom;

p - rezistivitatea nicromului egală cu 1,2;

L este lungimea necesară.

Firul este fixat în prima încuietoare, apoi se ia o bucată din orice cablu cu un diametru de 1-2 mm, care va servi drept „conductor” la înfășurarea firului de nicrom, protejând spirele de nicrom de scurtcircuitare între ele. „Conductorul” și firul de nicrom sunt înfășurate strâns sub formă de spirală pe țeavă, al doilea capăt al firului este fixat în a doua încuietoare, iar întreaga spirală înfășurată este acoperită cu „sticlă lichidă” (clei de birou).

Când adezivul de silicat se usucă puțin, „conductorul” este îndepărtat și doar o spirală de fir de nicrom fixată cu adeziv va rămâne pe țeavă. După ce „sticlă lichidă” s-a uscat complet, țeava este învelită în mai multe straturi de azbest. Următoarea etapă de construcție a cuptorului va fi, probabil, cea mai dificilă - aceasta este construcția unui senzor de temperatură. Cert este că termocuplurile gata făcute, utilizate pe scară largă în tehnologie, conțin metale prețioase și, prin urmare, sunt scumpe. Evgeniy Yaroslavovich propune o schemă pentru fabricarea unui termocuplu de casă realizat din materiale mai ieftine - fire de cromel și alumel. Adevărat, pragul de temperatură pentru funcționarea unui astfel de termocuplu este puțin mai mult de o mie de grade, dar pentru topirea aurului și argintului această temperatură este destul de suficientă. Două bucăți din firele menționate sunt răsucite împreună, lungimea răsucirii trebuie să fie de 5-10 mm. Pentru a lipi firele, autorul dezvoltării propune o metodă destul de neobișnuită: un fir care vine de la un latr (transformator reglabil) este conectat la un capăt liber al răsucirii, regulatorul latr este setat la zero și un amestec de pulbere de grafit și boraxul într-un raport de 5:1 este turnat pe orice suprafață dielectrică.

Al doilea fir de la latret este adus la punctul de lipit, așa cum se arată în figură. În continuare, potrivit autorului, urmează cel mai „îngrijit” moment: curentul este aplicat pentru câteva secunde. Semnalul pentru finalizarea operațiunii de lipire este apariția unei bile de topire formată din două metale la locul de contact. Partea de lucru a termocuplului este gata, tot ce rămâne este să o montați în capacul cuptorului, să o conectați la un milivoltmetru de cinci sute de milivolți și să recalibrați cântarul, folosind, ca ghid, punctele de topire ale diferitelor puri. metale. Această operație este deja efectuată într-un cuptor de lucru.

Senzor de temperatură (stânga): 1 - latr, 2 - primul contact pe clemă, 3 - al doilea contact de la latr, 4,5 - fire de alumel și cromel, 6 - cupă dielectrică, 7 - un amestec de grafit și borax, 8 - răsucire a două fire lipite.

Pentru a finaliza construcția sobei, tot ce rămâne este să faceți capacul superior din lut de argilă și partea de jos, sau, așa cum se numește, partea de jos, care este făcută din cărămizi de argilă. Întregul ansamblu aragaz va arăta așa cum se arată în Fig. În plus, cuptorul poate fi echipat cu o fereastră de vizualizare din sticlă de cuarț.

Cuptor de topire de casă (dreapta): 1 - izolație termică din azbest, 2 - țeavă de argilă refractă, 3 - spirală nicrom, 4 - capac superior, 5 - ieșiri cu filet nicrom 6 - termocupluri 7 - milivoltmetru 8 - dedesubt din cărămizi refractabile.

Dacă sarcina va fi încărcată direct în cuptor și nu în creuzete, atunci suprafața interioară a cuptorului trebuie acoperită cu pastă de grafit amestecată cu „sticlă lichidă”. Acest lubrifiant este suficient pentru mai multe costume de baie de lucru. Trebuie remarcat faptul că topirea și turnarea metalelor este unul dintre cele mai periculoase procese, în care nerespectarea regulilor de siguranță poate duce la vătămări grave. Topirea poate fi efectuată numai pe echipamente care funcționează bine. Toate echipamentele de topire trebuie pregătite în prealabil și așezate în zone convenabile pentru lucru.

Topirea trebuie efectuată cu ochelari de protecție. Încărcați amestecul într-un creuzet fierbinte folosind o linguriță de tablă, ale cărei dimensiuni permit efectuarea acestei operațiuni în siguranță. Pentru a amesteca topitura și a îndepărta zgura, utilizați un agitator special din grafit sau cuarț, a cărui lungime ar trebui să asigure o utilizare ușoară și o protecție fiabilă a mâinilor împotriva arsurilor. Este necesară o atenție deosebită la turnarea metalului în matrițe. Pe lângă faptul că este necesară abilitate, trebuie să vă asigurați că matrița este instalată corect și gradul de lubrifiere. Lubrifiantul excesiv poate provoca stropi de metal. Pentru a preveni acest lucru, zona mesei de turnare ar trebui să aibă o buză. Topitoria trebuie să lucreze într-un șorț de protecție din piele, prelată sau pâslă. Lingourile trebuie îndepărtate din matrițe și răcite cu mănuși de azbest. Puteți construi un cuptor staționar pentru topirea metalelor.

Pentru a crea un astfel de cuptor, ar fi potrivit să folosim experiența turnătoriilor antice: metalurgiștii au început cu tehnici relativ simple. Aceste tehnici au fost apoi folosite timp de un număr de mii de ani în majoritatea zonelor Lumii Vechi, iar în unele sunt folosite până în zilele noastre. Cele mai vechi cuptoare constau adesea dintr-o simplă groapă căptușită cu plăci așezate vertical. Cuptoarele de topire erau aparent destul de variate, dar sunt foarte, foarte greu de reconstruit. Faptul este că fiecare dintre aceste dispozitive a fost construit în primul rând pentru o singură topire, apoi s-a destrămat pentru a extrage metalul topit. Arheologia nu ne poate spune prea multe despre această problemă. Etnografia oferă mult mai mult material.

Probabil, despre unul dintre cele mai primitive modele de cuptoare folosite de zulus, Bryant scrie: „... Am întrebat bătrânii bătrâni care, în copilărie, trebuie să fi văzut acest proces, dar aveau doar amintiri foarte vagi despre el. se desfășura într-un loc special, departe de casă și forjă, s-a săpat o groapă de mică adâncime în pământ, s-a așezat pe fundul ei un vas de lut cu diametrul de aproximativ 50 cm, s-a turnat deasupra un strat de cărbune. peste cărbune s-a turnat vasul și un strat de minereu de fier, zdrobit până la dimensiunea unei pietre zdrobite.Minereul și cărbunele au fost turnate în straturi până nu s-a obținut o grămadă suficient de mare, care a fost acoperită cu ultimul blat. strat de cărbune.Capătul duzei a fost așezat sub stratul inferior de cărbune și aer a început să fie pompat înăuntru.Treptat, metalul din minereu s-a topit, s-a scurs în jos și s-a colectat într-un vas în fundul gropii.Zgura. și solzii care s-au acumulat pe suprafața metalului au fost îndepărtați, cântarul a fost transferat în alte forme, săpat anterior în pământ solid.

O altă componentă importantă a topirii a fost, desigur, combustibilul - cărbune. În zonele semi-desertice și deșertice, extracția combustibilului a fost o problemă destul de dificilă. Acesta este motivul pentru care producția metalurgică pe scară largă ar putea apărea doar în zonele cu vegetație abundentă. Cărbunele era pregătit special - nu fiecare copac era potrivit pentru el, iar acest lucru s-a transformat într-o operațiune foarte responsabilă. Studentul și succesorul lui Aristotel, remarcabilul botanist grec antic Theorastus (370-285 î.Hr.) a dedicat o secțiune specială cărbunelui în „Cercetarea plantelor” fundamentală: „Cei mai buni cărbuni se obțin din cele mai dense roci, de exemplu... stejar și căpșuni.Cărbunii din acești copaci sunt foarte tari:de aceea ard foarte mult timp și dau căldură mai mult decât toți ceilalți cărbuni.De aceea se folosesc în minele de argint pentru topirea minereului...Lemnul pentru cărbuni trebuie să fie crud.Cei mai buni cărbuni se obțin din copaci atunci când se află în porul propriu-zis și mai ales dacă le este tăiat vârful: la astfel de copaci densitatea lor, cantitatea de materie pământoasă și umiditatea este în proporții uniforme... Pentru cărbuni aprinși, Buștenii drepti și netezi sunt selectați și tăiați, deoarece pentru "La tragere, trebuie așezați cât mai strâns posibil. Când întreaga "sobă" este acoperită de jur împrejur, lemnul este aprins treptat și amestecat cu stâlpi."

De remarcat este grija cu care a fost redactat raportul, iar faptul ca este subliniata in mod deosebit absenta copacilor morti printre cei taiati. Probabil că primele sobe au fost fără tiraj forțat. Căldura era avântată de vânt, așa că de obicei erau construite pe vârfurile munților. Forța exploziei era reglată de plăci de piatră, care erau folosite pentru a bloca sau a deschide ușor focul. Suflarea forțată a fost, desigur, un pas înainte în tehnologia metalurgică. Aerul era pompat folosind burdufuri, care se găsesc și astăzi în forjele satelor. Au venit într-o mare varietate de modele.

Unul dintre tipurile de astfel de blănuri folosite de metalurgiștii indieni din secolul trecut este descris de John Percy: „Ei iau pielea de capră sau de căprioară, care este îndepărtată de animal în așa fel încât doar partea din spate a acestuia să fie tăiat.Găurile corespunzătoare picioarelor sunt cusute, iar bambusul este legat în orificiul gâtului.duză.Coada este tăiată pe lungime și numai colțurile acestei fante sunt cusute împreună;astfel, se obține o fantă destul de îngustă și lungă. , care servește pentru curgerea aerului în blană. La exterior, trestiile de bambus sunt atașate strâns de marginile acestei fante, cu ajutorul căreia este convenabil să le deschideți și să le închideți „Astfel, acest gol acționează ca o supapă. . Prin frecarea puternică a pielii cu unt sau lapte acru, i se dă moliciunea corespunzătoare. La fiecare aragaz sunt adaptate cel puțin două burdufuri, care sunt controlate de o persoană."

Arheologul sovietic Ya. I. Sunchugashev, lucrând la vechile topitorii de cupru din Tuva, a descoperit un cuptor cu un design original datând din epoca timpurie a fierului. Pe o lespede de piatră a fost așezată o oală cu un „tort strat” de cărbune și minereu. Sub sobă, topitorii au instalat un focar suplimentar, care a asigurat încălzirea sobei. Explozia a fost furnizată acolo. Probabil, de fiecare dată numai partea superioară a cuptorului a fost demontată: oala a fost despicată și un lingou de cupru blister a fost îndepărtat din el. Acest lingou a avut întotdeauna forma unei lentile unilaterale, adică a repetat forma oalei. Cuprul se topește la o temperatură de 1083°C. Prin urmare, pentru a obține un lingou de cupru, topitoria trebuia să atingă cel puțin această temperatură.

Într-un experiment realizat, de exemplu, de Coghlen, un astfel de lingot nu a funcționat deoarece temperatura s-a dovedit a fi insuficientă. Cuprul era mai mult ca un burete. Forja metalurgică a fost inventată mult mai târziu - se pare că nu mai devreme de epoca romană. Principiul limitei metalurgice aici a rămas același, dar întreaga structură nu a fost demontată de fiecare dată. Cuprul topit a fost fie eliberat din vatra cuptorului, fie îndepărtat împreună cu zgura după răcire. Ultima versiune a forjei era mai primitivă. În cazul în care un miner artizanal, ca urmare a căutării undeva în vastele întinderi ale Siberiei, are nevoie să topească cupru blister din minereurile de cupru pe care le-a găsit, următoarele recomandări sunt oferite de același autor al cărții mai sus menționate. Cuprul este cel mai ușor topit din minerale oxidate, dar depozitele de astfel de mine sunt de obicei subțiri și destul de rare. Cele mai comune minerale de sulfură de cupru conțin mult sulf. Pentru a obține cupru blister, sulful trebuie îndepărtat.

Dioxidul de carbon fierbinte, care a jefuit cu atât de succes cuprul de oxigen din mineralele oxidate, s-a dovedit a fi neputincios să-l jefuiască de sulf din sulfuri. Era nevoie de utilizarea unor metode noi, mai complexe de prelucrare metalurgică. Cea mai mare dificultate în prelucrarea metalurgică a piritelor de cupru este că cuprul și sulful sunt cele mai apropiate rude chimice. Aproape că nu există reactivi în natură care ar putea „atrage” sulful în sine mai mult decât cuprul și, în consecință, să-i separe. De aceea, procesul de topire a cuprului din calcopirită este lung. Pentru topirea cuprului din minerale cu sulf de cupru a fost necesar să se efectueze cel puțin trei operații succesive, fiecare dintre ele urmărind același scop: reducerea cantității de sulf din produsul intermediar și creșterea conținutului de cupru. Din fericire pentru istoricii metalurgici, o topire foarte primitivă a calcopiritei a fost descrisă în India în 1831, procedând oarecum diferit. Minereul era ars într-o grămadă mică, unde bălegarul servea drept combustibil. Această prăjire a durat de seara până dimineața până când minereul prăjit a devenit roșu. Este probabil ca acesta să fie cel mai vechi tip al unui astfel de proces și, apropo, cel mai conservator, deoarece a fost utilizat pe scară largă la începutul secolului nostru chiar și în țările europene, doar dimensiunea mormanelor arse de minereu a devenit mai mare. Cuprul blister obținut în acest fel conținea întotdeauna o cantitate semnificativă de impurități, și mai ales fier.

În secolele trecute și prezente, cuprul blister a trebuit încă să fie rafinat sau purificat. Cu aproximativ 100 de ani în urmă, cuprul topit dur era suflat cu aer sau oxigen pentru oxidare. Apoi a fost „tachinată” cu stâlpi de lemn, astfel încât cuprul a fiert și majoritatea impurităților au intrat în zgură. Excesul de sulf a ieșit odată cu fumul, iar minereul a fost parțial oxidat. Arderea în grămezi uriașe a continuat multe săptămâni. În secolele XIX-XX, de exemplu, a fost nevoie de o lună și jumătate până la trei luni pentru a arde complet o grămadă. Abia după aceasta, minereul prăjit a fost topit în „piatră de cupru” - mată. Iar a treia operație a fost topirea matei fără ardere intermediară în cupru blister. Fluxurile (calcar sau cuarțit) au fost adăugate la sarcina de topire pentru o mai bună zgură a impurităților.

Determinați dimensiunea necesară a cuptorului dvs. Pentru turnarea obiectelor mici care cântăresc mai puțin de 1-2 kilograme, cum ar fi ștampile de mână etc., va fi suficientă o cameră de topire de 30 cm (12 inchi) cu un creuzet de 1 litru.

Selectați materiale care vor rezista la temperaturile create în cuptorul dvs.În exemplul nostru, folosim cărbunele drept combustibil deoarece este disponibil și ieftin. Temperatura sa de ardere (puterea calorică) în fluxul de aer este de aproximativ 1250 de grade Celsius. În același timp, temperatura de ardere a cărbunelui în fluxul de aer depășește 1650 de grade Celsius, așa că cărbunele este mai potrivit ca combustibil pentru un cuptor de topire asamblat din materiale structurale ușor accesibile - la urma urmei, chiar și oțelul se va topi în flacăra cărbunelui suflat. cu aer. Folosim foi de oțel galvanizat de calibrul 14 pentru a face camera de topire.

Faceți doi cilindri din materialul dvs. Imaginea prezintă cilindri de aproximativ 30 de centimetri (12 inchi) înălțime, laminate din material din tablă, deși aluminiul poate fi topit cu ușurință în cutii de vopsea sau coșuri de gunoi metalice. Dar astfel de recipiente nesigure vor deveni inutilizabile după mai multe călduri, așa că este mai bine, cu puțin efort, să faci un recipient mai fiabil, care să reziste la numărul de călduri pe care l-ai planificat.

- Cilindrul interior ar trebui să fie suficient de mare pentru a găzdui creuzetul de topire, lăsând încă loc pentru combustibil în jurul creuzetului; ar trebui să fie, de asemenea, suficient de adânc, astfel încât să puteți acoperi acest cilindru împreună cu creuzetul cu un capac, așa cum va fi descris mai jos. Un creuzet cu un diametru de 20 de centimetri (8 inchi) va avea nevoie de o cameră cu un diametru de 36 de centimetri (14 inchi), iar dacă adâncimea creuzetului este de asemenea de 20 de centimetri (8 inchi), atunci înălțimea camerei trebuie să fie la cel puțin 30 de centimetri (12 inchi).

- Peretele exterior al camerei (cilindru mai mare) este proiectat pentru a oferi o siguranță suplimentară în cazul în care peretele interior se topește, precum și pentru a izola mai bine camera interioară. Camera exterioară trebuie să fie cu 10 cm (4 inchi) mai mare în diametru și cu cel puțin 5-10 cm (câțiva inci) mai mare decât camera interioară. Conform diagramei de mai sus, diametrul cilindrului exterior este de 41 cm (16 inchi) și înălțimea sa este de 41-46 cm (16-18 inchi).

Atașați cilindrul exterior pe fundul metalic. Acest lucru se poate face prin sudură sau înșurubare. Dacă dimensiunea fundului este semnificativ mai mare decât diametrul cilindrului, acest lucru va face structura mai stabilă și mai sigură.

Așezați partea inferioară a cilindrului exterior pe cărămizi de foc, asigurându-vă că este cât mai stabil posibil. Aceste cărămizi rezistente la căldură vă vor susține cuptorul în timpul topirii și vor izola fundul fierbinte.

Introduceți cilindrul interior în cel exterior, asigurându-vă că se potrivește exact în mijloc. Spațiul dintre pereții cilindrilor poate fi umplut cu mortar de var refractar sau nisip uscat, ceea ce va da structurii un O stabilitate mai mare; puteți fixa pur și simplu cilindrii unul față de celălalt cu pene metalice.

Găuriți sau tăiați o gaură cu diametrul de aproximativ 6 cm (2 1/4 inci) în cilindrii exteriori și interiori lângă partea de jos, înclinată spre interior și în sus, astfel încât aerul să poată curge liber în creuzet, furnizând oxigen combustibilului care arde.

Tăiați un tub metalic cu un diametru de 6 cm și o lungime de o jumătate de metru sau mai mult (un tub metalic cu pereți subțiri pentru fire va face) - va servi pentru a furniza aer în camera de topire; sudați-l la orificiul din cilindrul exterior sau atașați-l cu șuruburi.

Tăiați un cerc de tablă suficient de mare pentru a acoperi complet partea superioară a camerei. Tăiați o gaură de 15X15 cm (6X6 inci) în acest cerc pentru a permite aerului să circule liber și pentru a adăuga metal în creuzet; bucata tăiată va servi drept capac. Pentru comoditate, puteți atașa capacul cu un lanț pe peretele exterior al cuptorului și, de asemenea, puteți atașa un mâner la capac.

Faceți un creuzet (oala de topire). Puteți folosi un cilindru metalic potrivit dintr-un termos vechi sau un cazan din oțel inoxidabil. Pentru a putea turna metal topit din creuzet, atașați la acesta un mâner de oțel, care ar ieși din partea superioară a camerei de topire.

Conectați suflanta la tubul metalic instalat mai devreme lângă partea inferioară a carcasei. Puteți folosi un uscător de păr vechi sau o suflantă de frunze de putere redusă, atașându-le de tub cu bandă adezivă. Dacă nu aveți un uscător de păr sau o mașină, orice dispozitiv care va asigura fluxul de aer necesar prin tub va fi bine. Totuși, rețineți că prea mult flux de aer poate duce la arderea intensă și rapidă a cărbunelui, iar un flux insuficient de aer va suprima arderea și nu vă va asigura temperatura necesară.