Charakterystyki urządzeń cieplnych. Aparatura cieplna: rodzaje, charakterystyka, zastosowania. Cechy konstrukcyjne płyt typu pesm

Wyposażenie cieplne placówek gastronomicznych jest klasyfikowane według następujących głównych cech:

według celu technologicznego;

- zgodnie z metodą ogrzewania;

- według źródła ciepła;

- zgodnie z zasadą pracy;

- konstruktywną decyzją;

- Stopień automatyzacji.

Według celu technologicznego rozróżnić uniwersalny i specjalistyczny sprzęt termiczny.

W skład wyposażenia uniwersalnego wchodzą takie urządzenia, na których można wykonać wszystkie rodzaje obróbki cieplnej. Jest to w pełni zgodne z różnymi typami kuchenki. Stosunkowo niedawno pojawiła się nowa grupa szaf grzewczych, która pozwala na wiele rodzajów obróbki cieplnej, w tym na parowanie, smażenie na parze suchej i mokrej, duszenie, blanszowanie, pieczenie itp. Szafy takie nazywane są piecami konwekcyjno-parowymi. Konwencjonalnie można je również przypisać uniwersalnemu sprzętowi termicznemu.

Specjalistyczny sprzęt dzieli się na gotowanie, smażenie, gorącą wodę i pomocnicze.

Gotowanie obejmuje Różne rodzaje czajniki, parowary, zaparzacze itp.

Wyposażenie smażenia obejmuje patelnie, frytkownice, szafki do smażenia (pieczenia), różnego rodzaju grille itp.

Urządzenia do podgrzewania wody obejmują podgrzewacze wody, bojlery, ekspresy do kawy, ekspresy do gorących napojów itp.

Wyposażenie pomocnicze obejmuje urządzenia termiczne przeznaczone do utrzymania temperatury wyrobów gotowych podczas dystrybucji i sprzedaży wyrobów gotowych: podgrzewacze żywności, stojaki grzewcze, dyspensery itp.

Zgodnie z metodą ogrzewania sprzęt termiczny dzieli się na stykowe i powierzchniowe.

Przykładem urządzeń kontaktowych są parowary, piekarniki i piekarnie, frytkownice itp., w których produkt jest podgrzewany poprzez bezpośredni kontakt z nośnikiem ciepła - parą, gorącym powietrzem lub tłuszczem. W skład wyposażenia stykowego wchodzą również wymienniki ciepła.Takie wyposażenie charakteryzuje się dużą wydajnością, ponieważ nagrzewanie produktu następuje jednocześnie i równomiernie na całej jego powierzchni.

Urządzenia do ogrzewania płaszczyznowego dzieli się na urządzenia ogrzewania bezpośredniego i pośredniego.

W urządzeniach z ogrzewaniem bezpośrednim ciepło przekazywane jest przez ściankę działową. Taki sprzęt obejmuje patelnie, kotły do gotowania na paliwo stałe lub gaz z bezpośrednim ogrzewaniem itp. Jego główną wadą jest nierównomierne ogrzewanie.

W urządzeniach z ogrzewaniem pośrednim wymiana ciepła między źródłem ciepła a produktem odbywa się za pośrednictwem pośrednich nośników ciepła - wody, pary, oleju mineralnego itp. Ten sposób wymiany ciepła jest stosowany w niektórych typach garnków i patelni, w których pośredni nośnik ciepła znajduje się w zamkniętej wnęce pomiędzy źródłem ciepła a komorą roboczą. Tworzy to bardziej jednolite pole temperatury, ale ma większą bezwładność cieplną.

Według źródła ciepła Rozróżnij urządzenia grzewcze, gazowe, parowe i elektryczne.

Zgodnie z zasadą pracy Wyróżnij sprzęt o działaniu okresowym, ciągłym i kombinowanym.

Przez projekt urządzenia cieplne dzielą się na niesekcyjne, sekcyjne, niemodulowane i modulowane.

Sprzęt niesekcyjny charakteryzuje się różnymi pojemnościami i rozmiarami, co utrudnia racjonalne rozmieszczenie go w pomieszczeniach roboczych, ogranicza możliwości mechanizacji i automatyzacji procesów technologicznych.

Wyposażenie sekcyjne umożliwia produkcję oddzielnych, łatwo wymienialnych i montowanych sekcji o różnych wydajnościach i możliwościach technologicznych. Sprzęt sekcyjny pozwala na zastosowanie jednego rozmiaru - modułu, dla którego w naszym kraju przyjęto jednostkę M \u003d 100 mm. Długość i szerokość poszczególnych sekcji musi być wielokrotnością tej wartości. Zazwyczaj szerokość wyposażenia podłogowego wynosi 4M, wysokość 850mm. Wyjątkiem są pionowe piece i piekarnie, których wysokość zwykle wynosi 1650 mm.

Według stopnia automatyzacji Istnieją nieautomatyczne, automatyczne i półautomatyczne urządzenia grzewcze. Podczas obsługi sprzętu nieautomatycznego należy kontrolować jego bezpieczna praca a przestrzeganie reżimu termicznego jest wykonywane przez personel serwisowy. W urządzeniach półautomatycznych bezpieczeństwo pracy zapewnione jest automatycznie, a reżim termiczny ręcznie. W urządzeniach automatycznych oba są wykonywane automatycznie. Urządzenia grzewcze gazowe i elektryczne nadają się do najlepszego stopnia automatyzacji.

W przypadku urządzeń termicznych produkcji krajowej przyjmuje się indeksowanie alfanumeryczne.

Pierwsza litera wskazuje na przeznaczenie technologiczne urządzenia: kocioł K , piec P , frytkownica F , szafka W itp.

Druga litera oznacza jedną z najważniejszych cech klasyfikacji: PS - piec segmentowy, KN - kocioł ciągły, KP - kocioł do gotowania.

Trzecia litera oznacza rodzaj nośnika energii: KPT - kocioł do gotowania na paliwo stałe, KNE - ciągły kocioł elektryczny Urządzenie modułowe jest oznaczone literą M na końcu oznaczenia literowego. Na przykład APESM modułowa elektryczna kuchenka do gotowania na parze segmentowa

Liczby wskazują główne standardowe rozmiary lub cechy techniczne i ekonomiczne. Na przykład. KPE-60 - elektryczny kocioł kuchenny o wydajności 60 dm 3 , KNT-200 - kocioł ciągły na paliwo stałe o wydajności 200 kg/h.

Sprzęt termiczny do przetwarzania produktów klasyfikuje się według następujących głównych cech: sposób ogrzewania, przeznaczenie technologiczne, źródła ciepła.

Zgodnie z metodą ogrzewania sprzęt dzieli się na sprzęt z ogrzewaniem bezpośrednim i pośrednim. Ogrzewanie bezpośrednie to przekazywanie ciepła przez ściankę działową (kafelek, kocioł). Ogrzewanie pośrednie polega na przekazywaniu ciepła przez czynnik pośredni (płaszcz parowo-wodny kotła). Ze względu na przeznaczenie technologiczne urządzenia termiczne dzieli się na uniwersalne (kuchenka elektryczna) i specjalistyczne (ekspres do kawy, szafka do pieczenia).

W zależności od źródeł ciepła urządzenia cieplne dzielą się na elektryczne, gazowe, ogniowe i parowe.

W zależności od stopnia automatyzacji aparaty cieplne dzielą się na niezautomatyzowane, które są kontrolowane przez pracownika serwisu, oraz zautomatyzowane, gdzie kontrolę nad bezpieczną pracą i trybem obróbki cieplnej zapewnia sam aparat cieplny za pomocą urządzenia automatyki.

W zakładach gastronomicznych urządzenia cieplne mogą być stosowane jako niesekcyjne lub sekcyjne, modulowane.

Sprzęt niesekcyjny to sprzęt różniący się wielkością, wzornictwem i projektem architektonicznym. Taki sprzęt jest przeznaczony tylko do indywidualnej instalacji i obsługi, bez łączenia z innymi typami sprzętu. Sprzęt niesekcyjny do jego instalacji wymaga znacznej przestrzeni produkcyjnej, ponieważ. konserwacja takiego sprzętu odbywa się ze wszystkich stron.

Obecnie przemysł opanowuje masową produkcję urządzeń sekcyjnych z modulacją, których stosowanie jest wskazane w dużych zakładach gastronomicznych. Zaletą urządzeń modulowanych sekcyjnie jest to, że są one produkowane w postaci oddzielnych sekcji, z których można skompletować różne linie technologiczne. Urządzenia z modulacją sekcyjną mają jednakowe wymiary pod względem długości, szerokości i wysokości. Taki sprzęt jest instalowany liniowo na obwodzie lub na środku pomieszczenia, a zainstalowana sekcja przyczynia się do wzrostu wydajności pracy i ogólnej kultury produkcji.

Dla wszystkich typów urządzeń termicznych opracowano i zatwierdzono GOST, które są obowiązkowe dla wszystkich zakładów i przedsiębiorstw związanych z produkcją lub obsługą sprzętu.

GOST wskazuje informacje o urządzeniu: nazwę, indeksowanie, parametry, wymagania dotyczące bezpieczeństwa, ochrony i higieny przemysłowej, kompletność, a także wymagania dotyczące transportu, pakowania i przechowywania.

Wszystkie urządzenia termiczne mają indeksowanie alfanumeryczne, którego pierwsza litera odpowiada nazwie grupy, do której należy to urządzenie termiczne. Na przykład: kocioł-K, szafka - W, piec - P itp. Druga litera to nazwa rodzaju sprzętu: żywność - P, ciągłe działanie - H itd. Trzecia litera to nazwa chłodziwa: elektryczny -E, gaz -G itp. Liczby wskazują główne parametry urządzeń termicznych. Na przykład: checkpoint -160 - kocioł fermentacyjny parowy o pojemności 160 litrów.

Postęp naukowy i techniczny nowoczesna produkcja Przemysł spożywczy dokonał wielkich zmian w sposobach obróbki cieplnej wyrobów kulinarnych zakładów gastronomicznych. Wraz z tradycyjnymi metodami gotowania powierzchniowego (przewodzącego) szeroko stosowane są wolumetryczne metody obróbki cieplnej produktów.

Metody ogrzewania wolumetrycznego opierają się na interakcji produktu z polem elektromagnetycznym. Energia elektromagnetyczna z generatora promieniowania zamieniając się w ciepło, wnika w masę produktu na znaczną głębokość iw bardzo krótkim czasie zapewnia jego nagrzanie do stanu gotowego.

Powierzchniowe metody gotowania produktów spożywczych do celów technologicznych dzielą się na gotowanie, smażenie, smażenie-pieczenie, podgrzewanie wody i pomocnicze. Sprzęt do gotowania obejmuje:

garnki, którego medium technologicznym jest woda lub bulion o temperaturze 100 ° C;

autoklawy, w których obróbka cieplna odbywa się parą wodną o temperaturze 135…140 ° C;

parowce, w których proces technologiczny gotowania odbywa się za pomocą pary o temperaturze 105…107°C;

aparat próżniowy, którego czynnikiem roboczym jest podgrzewanie pary o temperaturze 140...150 °C.

Grupa sprzętu do smażenia obejmuje:

patelnie, na których odbywa się operacja smażenia w mała ilość tłuszcz w temperaturze 180 ... 190 ° C;

frytkownice, których proces smażenia odbywa się w tłuszczu w temperaturze 160…190°C;

piekarniki (grill, grill), które przeprowadzają proces gotowania produktów w gorącym powietrzu w temperaturze 150…300 °C.

W skład wyposażenia smażenia i pieczenia wchodzą: piece, szafy smażalniczo-piekarnicze, w których znajduje się środowisko technologiczne gorące powietrze w temperaturze 150 ... 300°C;

frytownice parowe, których czynnikiem roboczym jest mieszanina gorącego powietrza i pary przegrzanej o temperaturze 150…300 °C.

Urządzenia do podgrzewania wody są reprezentowane przez kotły i podgrzewacze wody.

Wyposażenie pomocnicze obejmuje podgrzewacze żywności, szafy i stojaki grzewcze, termostaty, sprzęt do transportu żywności.

Metody wolumetryczne obróbki cieplnej produktów przeprowadzane są: w szafkach mikrofalowych o działaniu okresowym i ciągłym; metoda mikrofalowa zapewnia wysoką szybkość ogrzewania produktów;

urządzenia na podczerwień; ogrzewanie podczerwienią opiera się na intensywnej absorpcji promieniowania podczerwonego przez wolną wodę w produktach;

urządzenia grzewcze EC; ogrzewanie elektrokontaktowe opiera się na energii cieplnej uwalnianej przez prąd przez pewien czas, gdy przepływa on przez produkt o określonej czynnej (omowej) oporności elektrycznej;

Indukcyjne instalacje grzewcze; nagrzewanie indukcyjne produktów spożywczych, zwłaszcza o dużej wilgotności, następuje, gdy są one umieszczone w zewnętrznym zmiennym polu magnetycznym, w którym zgodnie z prawem indukcji elektromagnetycznej występują prądy wirowe (prądy Foucaulta), których linie są zamknięte w grubości produktu, energia elektromagnetyczna rozprasza się w jego objętości, powodując nagrzewanie.

Główną zaletą kuchenki mikrofalowej jest szybkość podgrzewania produktów spożywczych.

Jednak ta metoda ogrzewania ma również wady - brak skórki na powierzchni produktu i z reguły naturalny kolor surowca.

Pozytywnymi wskaźnikami nagrzewania IR są jednolita barwa i grubość opiekania.

Jednak ta metoda ma wady:

nie wszystkie produkty można poddawać ogrzewaniu IR;

przy dużej gęstości strumienia promieniowania IR możliwe jest „spalenie” produktu.

Ogrzewanie EC jest stosowane jako niezależny pogląd przetwarzania, a także w połączeniu z innymi metodami. W szczególności jest z powodzeniem stosowany w przemyśle piekarniczym do podgrzewania masy ciasta przy wypieku chleba, przy produkcji kiełbas, blanszowaniu wyrobów mięsnych.

Metoda nagrzewania indukcyjnego nie jest jeszcze szeroko stosowana w gastronomii, ale ma duże możliwości ekonomiczne do pomyślnego wykorzystania w przyszłości.

Biorąc pod uwagę fakt, że powierzchniowe i objętościowe metody obróbki cieplnej produktów spożywczych, wraz z zaletami, mają również wady, wskazane jest ich łączne stosowanie w produkcji gastronomii publicznej.

1. Klasyfikacja wyposażenia hal cieplnych

Wyposażenie hal cieplnych dzieli się na trzy grupy: podstawowe, dodatkowe i pomocnicze.

Główny sprzęt służy do wykonywania operacji obróbki cieplnej i obejmuje piece, instalacje grzewcze, urządzenia chłodnicze (zbiorniki hartownicze, maszyny do hartowania, urządzenia do obróbki na zimno itp.). Podział głównych urządzeń cieplarnianych pokazano na rysunku 1.1.

Ryż. 1.1. Klasyfikacja głównego wyposażenia sklepów cieplnych

DO dodatkowy wyposażenie obejmuje urządzenia do prostowania i czyszczenia części (prasy do prostowania, wanny trawiące, piaskarki i śrutownice, pralki itp.). Podział wyposażenia dodatkowego dla hal cieplnych pokazano na rys. 1.2.

Rys 1.2. Klasyfikacja wyposażenia dodatkowego cieplarni

Pomocniczy wyposażenie obejmuje gaźniki i jednostki przygotowania atmosfery kontrolowanej, chłodnice cieczy hartowniczej, urządzenia sanitarne, suwnice i suwnice obrotowe, wciągniki elektryczne, przenośniki rolkowe, przenośniki, przenośniki itp. Podział wyposażenia pomocniczego warzelni cieplnych przedstawiono na ryc. 1.3.

Rys 1.3. Klasyfikacja wyposażenia pomocniczego cieplarni

Piece i instalacje grzewcze są klasyfikowane według ich przeznaczenia technologicznego, według rodzaju energii cieplnej, według metody i stopnia mechanizacji, według wykorzystania różnych mediów podczas ogrzewania.

Za pomocą cel technologiczny piece i urządzenia grzewcze dzielą się w zależności od operacji, do których są przeznaczone, na wyżarzanie, hartowanie, odpuszczanie, nawęglanie itp.

Za pomocą rodzaj użytego paliwa lub energii cieplnej piece i urządzenia grzewcze działają na paliwa płynne, gazowe i energię elektryczną.

Za pomocą sposób i stopień mechanizacji piece dzielą się na popychacz, przenośnik, karuzelę, bęben i inne. Piece te mogą posiadać urządzenia do ręcznego załadunku i rozładunku produktów, do automatycznego rozładunku itp.

Za pomocą zastosowanie różnych mediów do ogrzewania piece i urządzenia grzewcze klasyfikowane są na piece z atmosferą kontrolowaną (neutralną, nawęglanie), piece-wanny z roztopionymi solami i metalami.

2. Główne wyposażenie do materiałów i produktów grzewczych

2.1. Indeksowanie pieca

Pierwsza litera indeks wskazuje rodzaj ogrzewania. List przyjęty dla piekarników elektrycznych Z(ogrzewanie oporowe), do pieców opałowych - litera T(płomień termiczny) lub list h(płomień grzewczy).

Druga litera Indeks pieca wskazuje główną cechę konstrukcyjną pieca. Akceptowane są następujące główne oznaczenia: h– stały piec paleniskowy; D- piec z paleniskiem na wózkach; W– mój (okrągły); L- tunel; g- kaptur; mi– winda (piec z podnoszonym paleniskiem); T- popychacz;

DO– piec z paleniskiem przenośnika; mi– piec z przenośnikiem podwieszanym; r– piec z paleniskiem rolkowym; YU– piec z paleniskiem kroczącym; ORAZ– pulsacyjny piec paleniskowy; b- bęben; A- karuzela (z obrotowym paleniskiem lub skarbcem);

JESTEM- piec dołkowy; SCH– piec szczelinowy; Na- metodyczne (kowalstwo).

B (wanna) - druga litera wskaźnika dla kąpieli piecowych i elektrod solnych.

Trzecia litera Indeks piekarników wskazuje na charakter środowiska w przestrzeni roboczej. W przypadku elektrycznych pieców oporowych przyjmuje się następujące oznaczenia atmosfer: O– utlenianie; W- ochronny; V- próżnia; h- wodór; A- azot.

Trzecia litera indeks dla pieców-wann jest wskazany: m- masło; g- stopiony metal, sól lub alkalia, a dla pieców paliwowych - wskazuje na charakter środowiska w przestrzeni roboczej: O- utlenianie (czyli zwykły piec); W- sztuczne (ochronne, nieutleniające, do cementowania itp.).

czwarta litera indeks wskazuje indywidualne cechy charakterystyczne pieca. Akceptowane są następujące oznaczenia: A- piec wchodzi w skład agregatu, to znaczy może być agregowany ze zbiornikiem hartowniczym i innym wyposażeniem; V- pionowy układ pieca (w piecach o przekroju kołowym) lub pionowy ruch wyrobów (w piecach zmechanizowanych); F- ryflowany pod piecem; DO- piec studzienny (działanie okresowe) lub palenisko pierścieniowe (w piecach z paleniskiem obrotowym); T- palenisko płytowe (w piecach z paleniskiem obrotowym); m– piec jest zmechanizowany; h- Piec ciągły (bęben); P- Piec wsadowy (bęben).

Liczby po literach z myślnikiem wskazują wymiary (w decymetrach) przestrzeni roboczej pieca (lub wymiary mufy, retorty).

W przypadku pieców o prostokątnym przekroju komory roboczej pierwsza cyfra oznacza szerokość paleniska, druga długość paleniska, trzecia wysokość komory (lub okno załadowcze, jeśli wysokość okna jest mniejsza niż wysokość komory pieca).

W przypadku pieców okrągłych (szybowych, studni itp.) pierwsza cyfra oznacza średnicę komory, druga długość komory.

W przypadku pieców z paleniskiem obrotowym pierwsza liczba oznacza średnicę zewnętrzną paleniska, druga średnicę wewnętrzną paleniska, a trzecia szerokość paleniska.

Liczby oznaczające wymiary komory paleniska, okna i retorty oddzielone są kropkami.

Graniczna temperatura pieca (w setkach stopni Celsjusza) podawana jest w mianowniku (poprzez ukośnik).

W przypadku pieców na opał, obok liczby oznaczającej temperaturę pieca, po myślniku podawana jest litera oznaczająca rodzaj opału: g– gaz ziemny lub inny; m– olej lub inne paliwo płynne, np. indeks piecowy.

SKZ-12.70.01/7 brzmi następująco: piec elektryczny, z paleniskiem przenośnikowym, z atmosferą ochronną, szerokość paleniska 12 dm, długość paleniska 70 dm, wysokość komory 1 dm, temperatura graniczna 700 °C.

Indeks pieca TTZA-8.72.8.5/9.5-G odczytuje się następująco: paliwo, popychacz, z atmosferą ochronną, zagregowane, szerokość paleniska 8 dm, długość paleniska 72 dm, wysokość komory 8,5 dm, temperatura graniczna 950 °С, na paliwie gazowym .

Podstawy obróbki termicznej produktów spożywczych

Klasyfikacja urządzeń cieplnych i ich budowa

Źródła ciepła i chłodziwa

Urządzenia wytwarzające ciepło

Urządzenia termiczne do gotowania

Urządzenia termiczne do pieczenia

Eksploatacja urządzeń termicznych

1. Podstawy obróbki cieplnej produktów spożywczych

Podczas obróbki cieplnej zmieniają się właściwości strukturalno-mechaniczne, fizykochemiczne i organoleptyczne produktu, które decydują o stopniu gotowości kulinarnej. Ogrzewanie powoduje zmiany zawartości białek, tłuszczów, węglowodanów, witamin i minerałów w produkcie.

Głównymi metodami obróbki cieplnej produktów spożywczych jest gotowanie i smażenie, stosowane zarówno jako samodzielne procesy, jak i w różnych kombinacjach. Każda z technik ma kilka odmian (gotowanie na parze, smażenie w głębokim tłuszczu itp.). Aby wdrożyć te techniki w urządzeniach termicznych, wykorzystują różne drogi produkty grzewcze: powierzchniowe, wolumetryczne, kombinowane. Przy wszystkich metodach podgrzewania produktów spożywczych zewnętrznemu przepływowi ciepła towarzyszy wymiana masy, w wyniku której część wilgoci z produktów przedostaje się do środowiska zewnętrznego. Podczas obróbki cieplnej produktów w ciekłych mediach, wraz z wilgocią, tracona jest również część suchej masy.

Prawie wszystkie produkty spożywcze są ciałami kapilarno-porowatymi, w których kapilarach ciecz jest zatrzymywana przez siły napięcia powierzchniowego. Po podgrzaniu produktów ciecz ta zaczyna migrować (przemieszczać się) z nagrzanych warstw do zimniejszych.

Podczas smażenia żywności wilgoć z warstw powierzchniowych częściowo odparowuje, a częściowo przemieszcza się głębiej w chłodniejsze miejsca, co prowadzi do powstania suchej skórki, w której następuje rozkład termiczny substancji organicznych (w temperaturze powyżej 100 ° C) . Im szybciej powierzchnia się nagrzewa, tym intensywniejszy transfer ciepła i wilgoci oraz szybsze tworzenie się skorupy powierzchniowej.

Ogrzewanie powierzchniowe produktu odbywa się poprzez przewodnictwo cieplne i konwekcję, gdy ciepło dostarczane jest do środka produktu poprzez jego zewnętrzną powierzchnię. Jednocześnie nagrzewanie środkowej części produktu i doprowadzenie go do gotowości kulinarnej następuje głównie dzięki przewodności cieplnej.

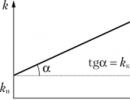

Intensywność wymiany ciepła zależy od kształtu geometrycznego, wymiarów i parametrów fizycznych przetwarzanego produktu, sposobu ruchu (produktu i medium), temperatury oraz parametrów fizycznych czynnika grzewczego. Czas trwania procesu obróbki cieplnej podczas ogrzewania powierzchni wynika z niskiej przewodności cieplnej większości produktów spożywczych.

Wolumetryczny sposób dostarczania ciepła do przetwarzanego produktu jest realizowany w urządzeniach z nagrzewaniem podczerwonym (IR), mikrofalowym (MW), elektrokontaktowym (EC) oraz indukcyjnym.

Promieniowanie podczerwone zamieniane jest w objętości przetwarzanego produktu na ciepło bez bezpośredniego kontaktu źródła energii IR (generatora) z samym produktem. Nośnikami energii IR są oscylacje elektromagnetyczne zmiennego pola elektromagnetycznego występujące w produkcie.

Energia podczerwona w przetwarzanym produkcie powstaje podczas przechodzenia elektronów z jednego poziomu energetycznego na drugi, a także podczas ruchów wibracyjnych i obrotowych atomów i cząsteczek. Przejścia elektronów, ruch atomów i cząsteczek zachodzą w dowolnej temperaturze, ale wraz z jej wzrostem wzrasta intensywność promieniowania podczerwonego.

Ogrzewanie mikrofalowe produktów spożywczych odbywa się poprzez zamianę energii zmiennego pola elektromagnetycznego o ultrawysokiej częstotliwości na energię cieplną generowaną w całej objętości produktu. Pole mikrofalowe jest w stanie wniknąć w przetwarzany produkt na znaczną głębokość i przeprowadzić jego nagrzewanie objętościowe, niezależnie od przewodności cieplnej, tj. stosować do produktów o różnej zawartości wilgoci. Wysoka prędkość i wysoka wydajność grzania sprawiają, że jest to jeden z najefektywniejszych sposobów na doprowadzenie żywności do kulinarnej gotowości.

Ogrzewanie mikrofalowe nazywane jest ogrzewaniem dielektrycznym, ponieważ większość produktów spożywczych jest słabymi przewodnikami prądu elektrycznego (dielektrykami). Inne jego nazwy - mikrofala, objętość - podkreślają krótką długość fali pola elektromagnetycznego i istotę obróbki cieplnej produktu, która zachodzi w całej objętości.

Efekt podgrzewania produktów spożywczych w polu mikrofalowym związany jest z ich właściwościami dielektrycznymi, które są determinowane zachowaniem się ładunków związanych w takim polu. Przemieszczenie związanych ładunków pod wpływem zewnętrznego pola elektrycznego nazywa się polaryzacją. Największe zużycie energii zewnętrznego pola elektrycznego jest związane z polaryzacją dipolową, która powstaje w wyniku działania pola elektromagnetycznego na molekuły polarne posiadające własny moment dipolowy. Przykładem cząsteczki polarnej jest cząsteczka wody. W przypadku braku pola zewnętrznego momenty dipolowe cząsteczek mają dowolne kierunki. V pole elektryczne siły działające na cząsteczki polarne mają tendencję do obracania ich w taki sposób, że momenty dipolowe cząsteczek pokrywają się. Polaryzacja dielektryka polega na tym, że jego dipole są ustawione w kierunku pola elektrycznego.

Ogrzewanie elektrokontaktowe zapewnia szybki wzrost temperatury produktu w całej objętości do wymaganej wartości w ciągu 15-60 s dzięki przepływowi przez niego prądu elektrycznego. Metoda stosowana w przemyśle spożywczym do podgrzewania kęsów ciasta przy pieczeniu chleba, blanszowaniu wyrobów mięsnych. Produkty poddane nagrzewaniu znajdują się pomiędzy stykami elektrycznymi. Luki pomiędzy powierzchnią produktu a stykami mogą spowodować „przypalenie” powierzchni.

Ogrzewanie indukcyjne znajduje zastosowanie w nowoczesnych domowych kuchniach indukcyjnych oraz zakładach gastronomicznych. Nagrzewanie indukcyjne materiałów przewodzących, które obejmują większość metali stosowanych w naczyniach kuchennych, następuje, gdy są one umieszczone w zewnętrznym zmiennym polu magnetycznym wytworzonym przez cewkę indukcyjną. Induktor zainstalowany pod podłogą płyty wytwarza prądy wirowe, które zamykają się w objętości naczynia. Produkt przetwarzany jest w specjalnej metalowej płytce, która nagrzewa się niemal natychmiast pod wpływem kierunkowego działania pola elektromagnetycznego. Jednocześnie straty ciepła w środowisko zredukowane do minimum, co zmniejsza zużycie energii do gotowania w porównaniu do konwencjonalnej kuchenki elektrycznej o 40%. W takim aparacie termicznym podłoga płyty jest z reguły wykonana z materiałów ceramicznych i podczas obróbki cieplnej pozostaje praktycznie zimna.

Kombinowane metody podgrzewania produktów spożywczych to sekwencyjne lub równoległe podgrzewanie produktów kilkoma znanymi sposobami w celu skrócenia czasu obróbki cieplnej, poprawy jakości produktu końcowego oraz wydajności procesu technologicznego. Tak więc łączona obróbka cieplna produktów w polu mikrofalowym i promieniach IR umożliwia wykorzystanie zalet obu metod ogrzewania i uzyskanie produktów ze smażoną chrupiącą skórką.