Inverteri za zavarivanje MIG TIG. Što je i što znači TIG, MIG-MAG, MMA zavarivanje? S volfram elektrodom

Iz ovog članka saznat ćete što znači TIG, MIG-MAG i MMA zavarivanje, a mi ćemo saznati njihove glavne razlike.

Osim toga, ne postoji stroga klasifikacija u zavarivanju, tako da može biti teško razlikovati metode zavarivanja. Iz tog razloga većina stranih proizvođača koristi engleske kratice koje su javnosti priznate. U ovom članku ćemo pogledati TIG, MIG-MAG i MMA zavarivanje.

Prednosti TIG zavarivanja je odsutnost prskanja metala, dobra kontrola parametara luka, uredan šav za zavarivanje i mogućnost zavarivanja dijelova male debljine. Nedostatak je prisutnost plinskog cilindra, niska produktivnost i visoki zahtjevi za odabir operatera.

Prednosti MIG-MAG-a zavarivanje plinom je visoka produktivnost, mala količina dima i bez troske koju je potrebno uklanjati iz zavara. Nedostaci su korištenje plinske boce i ograničena uporaba na otvorenom.

Zavarivanje punjenom žicom ima prednosti jer nema plinskih boca, uvijek je spremno za upotrebu i savršeno je za rad na otvorenom. Nedostaci su visoka cijena punjene žice i potreba za uklanjanjem troske iz zavara.

Važno je napomenuti da MIG lemljenje omogućuje rad na nižim temperaturama nego kod MIG zavarivanja. To omogućuje manju deformaciju spojenih dijelova. Materijali se spajaju rastopljenim materijalom za lemljenje. MIG lemljenje našlo je široku primjenu u popravak karoserije, jer se ovim načinom spajanja metala ne oštećuje cinčani premaz čelika.

Ozbiljni radovi na izgradnji i popravcima često zahtijevaju operacije zavarivanja različitih stupnjeva tehničke i fizičke složenosti, koje se izvode u bilo koje doba dana iu svim klimatskim uvjetima. Danas ćemo pogledati glavne vrste zavarivanja i govoriti o alatima bez kojih nijedan zavarivač ne može. Čak će i iskusni stručnjak ovdje pronaći puno novih stvari!

Tijekom dvadesetog stoljeća zavarivanje je postalo jedan od najrasprostranjenijih tehnoloških procesa, a danas je teško navesti bilo koji drugi tehnički proces koji se razvija istim brzim intenzitetom. Tehnički problemi suvremene proizvodnje i industrije neraskidivo su povezani s potrebom dobivanja zavarenih spojeva koji mogu raditi u najrazličitijim uvjetima, uključujući i ekstremne.

Postoje svi razlozi za vjerovanje da zavarivanje neće izgubiti na važnosti u sadašnjem dvadeset i prvom stoljeću, budući da stalno usavršavanje prethodnih materijala i stvaranje potpuno novih materijala uključuje i razvoj novih tehnologija i alata za zavarivanje za sve složenije operacije zavarivanja. .

Osnovne vrste zavarivanja

Ovisno o uvjetima procesa, globalno se sve vrste zavarivanja mogu podijeliti na:

- zavarivanje u zemaljskim uvjetima, tj. pod utjecajem gravitacije;

- podvodno zavarivanje;

- zavarivanje u bezzračnom prostoru.

Postoje mnoge metode zavarivanja, ovisno o karakteristikama ove operacije i o materijalima koji se zavaruju:

Lučno zavarivanje taljenjem (mma)

U 40-im godinama prošlog stoljeća izumljena je metoda automatskog zavarivanja pod slojem topitelja (obloge), a tijekom Drugog svjetskog rata ovo je zavarivanje uspješno korišteno za proizvodnju oklopnih trupova tenkova. Ručno zavarivanje taljenjem, opterećeno ponekad teškim uvjetima okoline, oduvijek je bio težak i radno intenzivan proces.

Vrsta elektrolučnog zavarivanja je zavarivanje argonom (tig), provodi se taljenjem ili netaljenjem u okruženju inertnog plina argona.

Elektrozavarivanje troskom

U 50-60-im godinama prošlog stoljeća, postupak elektroslag zavarivanja postao je široko rasprostranjen. Ova metoda zavarivanja bila je vrlo važna za razvoj teškog strojarstva, jer je omogućila izradu velikih metalnih konstrukcija s ograničenim kapacitetima ljevanja i kovanja. Moglo se zavariti vrlo debeo metal, oko dva metra u jednom prolazu. Ova metoda se koristila u izradi preša, visokotlačnih posuda s debljinom stijenke od nekoliko desetaka pa i stotina milimetara itd. S vremenom se produktivnost zavarivanja elektroslagom povećala pet puta. Topljenje i lijevanje elektrošljake omogućuje izradu, na primjer, trupova podmornica i nuklearnih reaktora.

Međutim, ova tehnologija također ima svoje nedostatke: ozbiljno pregrijavanje zone zahvaćene toplinom zahtijeva tehničku normalizaciju ove površine.

Flash zavarivanje

Ova tehnologija je najučinkovitiji način spajanja metala i nastavlja se uspješno razvijati, a njezine mogućnosti nisu iscrpljene. Dva dijela su usmjerena jedan prema drugome, tvoreći metalne mostne veze čiji se rubovi rastapaju. Nakon taljenja, dijelovi se komprimiraju, tvoreći zavareni spoj. Razlikuju se kontinuirano i pulsirajuće (manje energije troše i smanjuju gubitak metala) taljenje. Omogućuje zavarivanje čelika i legura visoke čvrstoće.

Zavarivanje elektronskim snopom

Izvor topline je snop elektrona – elektronski snop. Ova metoda ima mnoga inženjerska i tehnološka rješenja u području konstrukcije zrakoplova i proizvodnje raketa. Zavarivanje se provodi u vakuumskom prostoru, u posebnim slučajevima - u lokalnim komorama. Nevakuumsko (zračno) zavarivanje elektronskim snopom stvara izloženost zračenju koje mora biti blokirano što je više moguće i zahtijeva ogromne napone od stotina kilovolti.

Plazma zavarivanje

Izvor energije ove metode zavarivanja je komprimirani luk proizveden pomoću izravnog ili neizravnog plazma plamenika, koji se naziva plazma mlaz. Zavarivanje ove vrste uključuje lokalno taljenje i upuhivanje rastaljenog metala na rubove dijelova koji se zavaruju. Osim zavarivanja, ovom se metodom izvode operacije tehnološkog navarivanja, rezanja i prskanja.

Hibridno zavarivanje

Korištenjem dva izvora energije - mikroplazme i laserske zrake - hibridno zavarivanje značajno povećava učinkovitost procesa zavarivanja.

Zavarivanje čvrstom fazom

U teoriji se ova metoda pojavila sredinom 60-ih - ranih 70-ih godina prošlog stoljeća, a brz napredak u razvoju elektroničke tehnologije, instrumentacije i automatizacije učinio ju je vrlo popularnom u raznim industrijama. Kod tlačnog zavarivanja (u čvrstoj fazi) postoje indukcijsko, difuzijsko, magnetsko pulsno, ultrazvučno, itd. Ovim metodama moguće je spajati gotovo sve metalne legure, metale i poluvodiče, keramiku, plastiku itd. Značajka ovog metoda zavarivanja je mogućnost spajanja lomljivih materijala.

//www.youtube.com/watch?v=wGSEouJ8beU

Alati za zavarivanje

Unatoč činjenici da su sada dizajnirani i uspješno se koriste sofisticirani strojevi za zavarivanje koji rade u svim vremenskim uvjetima, ručni alati za zavarivanje uvijek su bili i ostali traženi među stručnjacima za građevinarstvo i popravke.

Alat za zavarivanje, u općem smislu riječi, smatra se skupom uređaja potrebnih za izvođenje procesa. U kućnim i svakodnevnim uvjetima majstori pokušavaju koristiti univerzalne alate koji omogućuju brzu montažu konstrukcije namijenjene zavarivanju, pouzdanu fiksaciju njezinih dijelova u željenom položaju i siguran postupak zavarivanja s minimalnom deformacijom dijelova. Često korišteni i potrebni alati za zavarivanje u arsenalu uključuju:

- instalacijski alati za pouzdano pričvršćivanje dijelova u željenom položaju, koji se razlikuju po funkcionalnosti i dizajnu - graničnici (stalni, uklonjivi ili sklopivi), prizme za cilindrične proizvode, šablone, kvadrati za pozicioniranje dijelova pod određenim kutom;

- uređaji za obradu metala za podešavanje i ravnanje razmaka spojenih dijelova kako bi se uklonila mogućnost slučajnog pomaka ili deformacije zavarenih dijelova:

- opružne stezaljke (uključujući kutne) s fiksacijom dijela stiskanjem ručki;

- stezaljke - opruga, klin, poluga, ekscentrični;

- razne veličine i konfiguracije stezaljki s konstantnom ili podesivom veličinom grla;

- spone za približavanje rubova koje treba zavariti na zadanu udaljenost;

- čekići i odstojnici za izravnavanje rubova, ispravljanje lokalnih nedostataka, davanje željenog oblika dijelovima;

- univerzalni i specijalizirani držači elektroda, zavarivački i plazma plamenici;

- elektrotehnički uređaji - transformatori, izmjenjivači, ispravljači i dr.;

- Za zavarivanje krajeva cijevi koriste se specijalizirani potporni uređaji: vanjski ili unutarnji centralizatori koji osiguravaju da se osi zavarenih dijelova cijevi podudaraju kada su njihovi rubovi poravnati.

- alati za čišćenje šavova i zavarenih rubova:

- Strojevi za brušenje i poliranje, diskovi i dodaci za kutne brusilice („brusilice”);

- pneumatski čekići i turpije za teško dostupna mjesta;

- za uklanjanje kore troske s nezgodnih područja zavara;

- žičane četke ravnog ili cilindričnog oblika (disk ili kraj) za uske raspore;

- alati za postavljanje i konfiguriranje zavarivačke i tehnološke opreme, kontrola kvalitete zavarenih spojeva;

- mjerni instrumenti za linearne i kutne veličine (kaliperi, bušotine itd.).

Konstruktivno, proizvodnja alata za zavarivanje temelji se na njegovoj upotrebi u profesionalnom radu i lokalnom kućanstvu, kao i na različitim nereguliranim spojnim sustavima.

Pitanje odabira alata za zavarivanje od strane krajnjeg korisnika odlučuje se analizom materijala površina koje se zavaruju i karakteristikama alata koji o njima ovise, povijesno uspostavljenom praksom izvođenja radova zavarivanja, kriterijima troškova, profesionalnim vještinama i osobnim preferencijama samog zavarivača.

Alati za zavarivanje stalno se usavršavaju i nedvojbeno ih čeka daljnji napredak i velika građevinska budućnost.

//www.youtube.com/watch?v=oqH-fQIRwO8

Zavarivanje vam omogućuje dobivanje trajnih spojeva koji su iznimno čvrsti. Ovaj pokazatelj na šavu ne smije biti niži od osnovnog materijala, što se postiže strogim tehnološkim zahtjevima i dodatkom legirajućih tvari. Osim toga, ovaj proces karakterizira brzina povezivanja, složenost prihvatljivog oblika te mogućnost kontrole i variranja osnovnih parametara. MIG/MAG zavarivanje najdinamičnije se razvija u industrijskim primjenama, ali se i druge vrste zavarivanja poboljšavaju. Odabir određenog pristupa određen je nizom parametara:

- Materijal dijelova koji se spajaju.

- Uvjeti proizvodnje. MIG, MMA i TIG zahtijevaju različitu organizaciju i pripremu proizvodnje. Skup potrebne opreme može varirati od jednostavnog izvora energije do kompleta koji uključuje mehanizam za dovod s preciznim podešavanjem i stlačeni plinski cilindar.

- Zahtjevi kvalitete. MIG, MAG, MMA i TIG zavarivanje ne treba uvijek smatrati međusobno zamjenjivima - oni imaju različite mogućnosti, uključujući i formiranje zavara.

- Kvalifikacije osoblja. Najpristupačniji u tome su MAG i MMA. Međutim, RDS je osjetno teži s povećanim zahtjevima i malim dimenzijama: noga, širina, visina itd.

- Očekivani učinak. Poluautomatski i automatski proces ispadaju mnogo brži od ručnog. Ovisno o tome, razmatraju se prikladne vrste i odabire se optimalna.

Kod nas je uvriježena definicija ručnog elektrolučnog zavarivanja (i skraćenica RDS). Jeftinije je i lakše organizirati proizvodnju i manje zahtjevno za opremu.

Spajanje dva elementa u MMA događa se pomoću elektrode - metalne šipke obložene premazom koji sadrži tvari koje pomažu u održavanju luka, štite zonu zavarivanja i oblikuju šav sa željenim svojstvima. Kada se primijeni napon, formira se stabilan kratki spoj između šipke i obratka, što dovodi do njihovog međusobnog taljenja.

Poteškoće mogu nastati zbog zahtjeva za kvalifikacijama zavarivača. Za dobivanje urednog i pouzdanog spoja potrebna je vještina i dugogodišnje iskustvo.

U MMA-u se posebna pozornost posvećuje stanju elektroda koje ne smiju biti mokre niti se mrviti. Nemojte zanemariti prethodno sušenje i provjeru.

MIG/MAG

Pitanje što je MIG/MAG zavarivanje ne bi trebalo zavarati, unatoč neobičnoj oznaci.

Pod engleskom skraćenicom MIG/MAG (MIG/MAG) krije se poznato poluautomatsko zavarivanje elektrodnom žicom u okruženju zaštitnog plina.

Umjesto šipke, kao elektroda djeluje tanka žica koja se poluautomatski dovodi u zonu u kojoj nastaje zavar. To kompenzira proces taljenja i pojednostavljuje zadatak izvođača.

Žica malog promjera (od 0,8 do 3,0 mm) omogućuje vam postizanje kompaktnih veličina veze od nekoliko milimetara.

U osnovi se MIG razlikuje od MAG-a po vrsti zaštitnog plina koji je neophodan za izolaciju od okoline s visokim udjelom kisika u zraku. Oksidacijski procesi negativno utječu na strukturu stvaranjem interkristalne hrđe. MIG zavarivanje podrazumijeva korištenje inertnog plina koji sam po sebi ne ulazi u nikakve kemijske reakcije, ali zbog svoje relativno velike težine teži prema dolje, istiskujući zrak. Formira se lokalna mikroklima koja pokazuje dobre rezultate.

MAG zavarivanje uključuje interakciju prirodnog i stvorenog okoliša popraćenu vezanjem kisika.

TIG

Tig tehnološki dijagram

Tig tehnološki dijagram

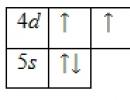

Dekodiranje ove kratice dovodi do zavarivanja nepotrošljivom elektrodom u okruženju inertnih plinova. Glavni korišteni materijal za zavarivanje su tanke, naoštrene volframove šipke koje su dovoljno čvrste da se ne tope na radnim temperaturama. Žica se koristi kao dodatak, ali njezina prisutnost nije preduvjet.

Zaštitno okruženje na bazi argona ne samo da postavlja ispravne procese lijevanja, već također stvara zonu taljenja koja je lokalna i duboka.

TIG je zahtjevan na razini zavarivača i na opremi. Zbog minimalnog zagrijavanja najčešće se koristi za rad s aluminijem ili tankim limom od nehrđajućeg čelika. Isto vrijedi i za MIG zavarivanje.

Fluks

Među vrstama elektrolučnog zavarivanja, osim MIG MMA TIG, vrijedi spomenuti i da se odvija pod slojem praška. Što je tok ima mnogo varijacija. Svi mogući materijali imaju zajedničke osobine kao što su protočnost, sposobnost utjecaja na stvaranje šava u svim fazama pretapanja (uključujući nepovoljne vanjske uvjete) i sposobnost stvaranja monolitne kore nakon hlađenja. Korištenje fluksa daje vrlo dobre rezultate, ali komplicira sam proces i podrazumijeva dodatne troškove. MIG, TIG i MAG su ekonomičniji i lakši za implementaciju.

Do danas su razvijeni deseci metoda zavarivanja. Najčešći tipovi su mig, mag, tig i mma zavarivanje. Svi oni pripadaju toplinskoj klasi prema načinu dobivanja energije za proces zavarivanja.

Toplinska energija koja se oslobađa tijekom stvaranja električnog luka omogućuje vam zavarivanje bilo kojeg metala. Glavna toplina se stvara u samom luku zbog činjenice da je njegov otpor veći od otpora elektrode i dijela koji se zavaruje, pa dolazi do taljenja u blizini luka. To zauzvrat dovodi do stvaranja zavarene kupke koja, kada se ohladi, osigurava trajnu vezu.

MIG zavarivanje je međunarodna oznaka za postupak zavarivanja metala u okruženju inertnog plina. Kao inertni plinovi koriste se argon, helij ili njihove mješavine.

Plin se dovodi iz cilindara kroz visokotlačna crijeva do plamenika. Istiskuje atmosferski zrak oko električnog luka, čime se eliminiraju štetni učinci kisika na zavareni spoj.

Šav je kvalitetan i gust, bez pora. Nedostatak MIG zavarivanja je visoka cijena inertnog plina. Argon košta 45 puta, a helij 156 puta skuplji od ugljičnog dioksida.

MAG zavarivanje je međunarodna oznaka za postupak zavarivanja u okruženju aktivnog plina. Najrašireniji aktivni plinovi su ugljikov dioksid i dušik. Funkcija im je ista kao i kod inertnih plinova – zaštita od atmosferskog kisika.

MAG zavarivanje je međunarodna oznaka za postupak zavarivanja u okruženju aktivnog plina. Najrašireniji aktivni plinovi su ugljikov dioksid i dušik. Funkcija im je ista kao i kod inertnih plinova – zaštita od atmosferskog kisika.

Ugljični dioksid u području zavarivanja razlaže se na kisik i ugljični monoksid, što dovodi do štetnih učinaka kao što je poroznost zavara. Da bi se to izbjeglo, potrebno je koristiti elektrode ili žicu za punjenje koja sadrži mangan i silicij.

Oni vežu oslobođeni kisik i deoksidiraju medij za zavarivanje. Plinovi se skladište u visokotlačnim cilindrima, a za upotrebu se koriste reduktori. Kod korištenja ugljičnog dioksida preporuča se okrenuti cilindar i ispustiti vodenu paru, tek tada započeti MAG zavarivanje.

S volfram elektrodom

TIG zavarivanje je međunarodna oznaka za postupak zavarivanja metala u okruženju inertnog plina pomoću volframove nepotrošive elektrode.

U Rusiji i CIS-u, TIG zavarivanje se naziva argonsko zavarivanje zbog inertnog plina koji se koristi. Zahvaljujući konstantnoj duljini elektrode, proces zavarivanja je znatno pojednostavljen, odsutnost drugih nečistoća omogućuje nam dobivanje šavova najviše kvalitete.

Impulsno TIG zavarivanje je varijacija konvencionalnog TIG zavarivanja, ali koristi pulsnu struju umjesto istosmjerne struje. U nekim MAG TIG aparatima za zavarivanje ovaj način je prisutan zajedno s glavnim.

Impulsno TIG zavarivanje je varijacija konvencionalnog TIG zavarivanja, ali koristi pulsnu struju umjesto istosmjerne struje. U nekim MAG TIG aparatima za zavarivanje ovaj način je prisutan zajedno s glavnim.

Koristan je pri radu s tankim limovima, ne zagrijava ih pretjerano, nema savijanja tijekom zavarivanja. Obično je nekoliko načina rada postavljeno na frekvenciji od 1 Hz, 10 Hz, 500 Hz. Rezultat je prekrasan ljuskavi šav.

MMA zavarivanje je međunarodna oznaka za ručno elektrolučno zavarivanje. Proizvodi se elektrodama obloženim posebnim zaštitnim premazom. Proces MMA zavarivanja nastaje zbog stvaranja luka između elektrode i dijela koji se zavariva.

Elektroda, topeći se, ulazi u zavareni bazen, koji je nastao zbog taljenja rubova izradaka. Premaz se također topi i stvara zaštitni sloj na površini kupke, nakon hlađenja pretvara se u trosku. Lako se uklanja čekićem.

Poluautomatsko zavarivanje

Izbor opreme za zavarivača je ogroman. Aparat za zavarivanje MIG MAG vrlo je popularan. Koristi se u gotovo svim automehaničarskim radionicama zbog visokokvalitetnog varenja koje proizvodi.

Izbor opreme za zavarivača je ogroman. Aparat za zavarivanje MIG MAG vrlo je popularan. Koristi se u gotovo svim automehaničarskim radionicama zbog visokokvalitetnog varenja koje proizvodi.

Većina strojeva za zavarivanje sada koristi pretvarače. Frekvencija struje zavarivanja u njima je praktički neovisna o promjenama mrežnog napona. Istodobno, imaju kompaktne dimenzije i težinu, što im omogućuje da budu mobilni.

Budući da izvor napajanja za većinu vrsta elektrolučnog zavarivanja ima iste parametre, proizvođači su počeli stvarati univerzalne modele koji mogu raditi u različitim načinima rada i različitim vrstama plamenika. Posebno se razvilo poluautomatsko MIG MAG i TIG zavarivanje.

Žica za zavarivanje

Poluautomatsko MIG MAG TIG zavarivanje podrazumijeva korištenje žice za zavarivanje koja se uvlači u aparat. Kvaliteta šava također ovisi o njegovim karakteristikama. U nekim slučajevima možete čak i bez zaštitnog plina kada koristite žicu s jezgrom.

Postoje četiri vrste aditiva: aluminij, čelik, bakar i prah. Posljednja dva su najpopularnija. Njihova uporaba jamči odsustvo prskanja i visoku produktivnost.

Uz žicu s jezgrom, žica za punjenje mora se koristiti u atmosferi zaštitnog plina. Prilikom kupnje svakako provjerite kompatibilnost s materijalima i vrhovima koji se zavaruju.

Univerzalni poluautomatski

Upečatljiv primjer univerzalizacije je poluautomatski aparat za zavarivanje marke Triton MIG MT 250. Ovaj poluautomatski stroj pripada profesionalnoj opremi i mali je pretvarač na kotačima koji proizvodi 250 A u vršnom načinu rada.

Omogućuje visokokvalitetno zavarivanje u MIG, MAG, TIG DC, MMA modovima i može zavarivati Spot Stitch tehnologijom. U tu svrhu, paket isporuke aparata za zavarivanje uključuje plamenike za tri vrste zavarivanja.

Omogućuje visokokvalitetno zavarivanje u MIG, MAG, TIG DC, MMA modovima i može zavarivati Spot Stitch tehnologijom. U tu svrhu, paket isporuke aparata za zavarivanje uključuje plamenike za tri vrste zavarivanja.

U vršnom načinu rada, vrijeme uključivanja je 60%, pri strujama do 200 A - 100%. Za jednostavno i pouzdano pokretanje električnog luka, osigurana je funkcija Arc Force and Lift TIG.

Za dovod žice za punjenje koristi se pogon s 4 valjka, moguće je koristiti kolut od 300 mm.

Posebni konektor omogućuje uređaju rad s plamenicima push-pull i spool gun. Riječ je o plamenicima koji imaju vlastiti dodavač žice za punjenje na kojem se nalazi zavojnica. Žica za punjenje koristi se bilo koje vrste, uključujući punjenu žicu promjera do 1,2 mm.

Načini rada

Aparat za zavarivanje s četiri načina rada (MIG, MAG, TIG, MMA) otvara široke mogućnosti. Omogućuje vam stvaranje šava u različitim položajima, zavarivanje željeznih i obojenih metala, pocinčanih, tankih i debelih limova.

Točkasti/bod

“Dot/stitch” - ovako možete prevesti naziv načina rada. U njemu MIG MT 250 vari šavovima. Kap zavarivanja se prenosi kada nema kratkog spoja, što smanjuje unos topline u proizvod koji se zavariva. Time se eliminira pregrijavanje i savijanje metala.

Način se koristi pri zavarivanju pocinčanih proizvoda i nehrđajućeg čelika. Smanjeno zagrijavanje elektrode i dijela omogućuje vam povećanje performansi uređaja i njegovog vijeka trajanja.

MIG/MAG

U MIG i MAG načinima rada aparat za zavarivanje radi poluautomatski. Žica za punjenje se ravnomjerno dovodi uz istovremeni dovod zaštitnog plina.

Zavarivač mora samo pomaknuti plamenik duž budućeg šava na određenoj visini od dijela koji se zavaruje. To osigurava veliku brzinu zavarivanja i visokokvalitetni zavar, zahvaljujući zaštiti od kisika iz zraka inertnim plinom. Struja zavarivanja može se podesiti u širokom rasponu od 30 do 250 A.

TIG

Za razliku od većine poluautomatskih MIG MAG uređaja, model MIG MT 250 može zavarivati metale u TIG načinu rada istosmjernom strujom. Uređaj omogućuje brzo paljenje električnog luka za zavarivanje kada kraj elektrode dodirne dio koji se zavariva.

Nema visokofrekventnih smetnji u trenutku paljenja luka, što mu omogućuje korištenje u radio industriji i drugim područjima proizvodnje (ili amaterskog zavarivanja) vezanih uz elektroniku.

MMA

Tradicionalno ručno elektrolučno zavarivanje omogućuje zavarivanje željeznih metala i njihovih legura. Istosmjerna struja omogućuje vam postizanje stabilnog luka.

Posebna funkcija aparata za zavarivanje ARC-FORCE omogućuje podešavanje snage luka, što vam omogućuje postizanje potrebnih parametara i kvalitetan zavar.

Opskrba aditiva

Uređaj za dovod aditiva nalazi se unutar kućišta pretvarača. Pogon ravnomjerno dovodi žicu bez zaglavljivanja, ne klizi i ne rasteže se. Uređaj se može puniti zavojnicom težine 15 kg zajedno sa žicom za punjenje promjera od 0,8 do 1,2 mm.

Komplet isporuke univerzalnog aparata za zavarivanje uključuje:

- napajanje inverterskog tipa;

- MIG/MAG plamenik s 3 m kabela;

- TIG plamenik s kabelom od 4 m;

- mrežni kabel;

- crijevo za dovod zaštitnog plina;

- držač sa sajlom za ručni MMA rad;

- kabel za uzemljenje (ima stezaljku).

Masa aparata sa MIG, MAG, TIG i MMA funkcijama je 32 kg, a tu su i kotači za transport. Prednja ploča prikazuje sve informacije o trenutnom stanju uređaja.

Konektori se nalaze za brzo odvajanje kablova. Pin konektor omogućuje spajanje na SPOOL GUN plamenike, što omogućuje korištenje gotovo svih vrsta žice za zavarivanje. To nam zauzvrat omogućuje da uvelike proširimo popis zavarenih metala i njihovih legura.

Predviđena je zaštita od pregrijavanja i preopterećenja.

Ovaj izbor funkcija uređaja omogućuje da bude univerzalni uređaj, koji osigurava izvođenje gotovo svih vrsta zavarivačkih radova bez kupnje dodatne opreme.

TESLA je jedan od vodećih proizvođača opreme za zavarivanje. Tvrtka u ovom segmentu tržišta posluje već 30 godina. Misija TESLE je proizvoditi aparate za zavarivanje koji zadovoljavaju najviše svjetske standarde. TESLA proizvodi namijenjeni su potrošačima kao što su tvrtke za održavanje i popravak automobila, inženjerske i građevinske tvrtke te profesionalni zavarivači. Za svaku od navedenih skupina TESLA nudi veliki izbor opreme za zavarivanje: aparate za zavarivanje, invertere za zavarivanje, poluautomatske aparate za zavarivanje, plazma rezače - vrhunske kvalitete, čime postižete najbolje rezultate u svom radu.

Stručnjaci TESLA-e, od kojih su velika većina stručnjaci visoke razine u području zavarivanja, neprestano rade na razvoju novih proizvoda za aparate za zavarivanje i poboljšanju postojećih projekata. TESLA konstantno i aktivno prati aktualne trendove na svjetskom tržištu opreme za zavarivanje iu skladu s njima vodi proces proizvodnje aparata za zavarivanje. S razvijenom mrežom predstavništava i distributera u više od 37 zemalja, tvrtka ima važnu ulogu na globalnom tržištu.

Kupnjom TESLA aparata za zavarivanje dobivate puno više od same opreme za zavarivanje. Stječete dio tehničkog znanja, iskustva i tradicije tvrtke. Kvaliteta TESLA aparata za zavarivanje, poznatih u cijelom svijetu, potvrđena je CE certifikatom i mnogim drugim međunarodnim certifikatima.