Technologický rezný kov s propánom a kyslíkom, vybavením a pracovným poriadkom

Práca s kovovými vzorkami je takmer vždy vykonávaná separačnou technológiou (nesmie byť zmätený s povrchom, ktorý sa vykonáva, ak je potrebné získať iba drážku, bez prieniku prúdu). Existuje niekoľko techník na rezanie kovov. Najslávnejší - čistý kyslík a propán.

Vyznačuje sa však aj niektorými obmedzeniami. Napríklad hrúbka obrobku. Okrem iného sú náklady na tento rez dostatočne vysoký. Efektívnejšia (a lacná) technológia sa považuje za proces, na ktorom sa používa alebo sa používa 2 rôzny plyn -

kyslík + propán (acetylén, bután) alebo zmesi kyslíka + pozostávajúci zo špecifikovaných zlúčenín.

Princíp prevádzky

Ako už bolo uvedené, použitie čistého kyslíkového prúdu neumožní rezanie akéhokoľvek kovu. Napríklad, ak je to "ľahká" kategória, potom pri zvýšení teploty sa začne odparovať (deform) predtým, ako dosiahne nominálnu hodnotu. Preto je najuniverzálnejšia technológia kombinovaná. Aká je podstata tejto metódy?

Počiatočná fáza práce je rozdelená na 2 fázy. V prvom rade sa kov ohrieva na požadovanú teplotu, ktorá závisí od jeho odrody, propánu (pretože ide o tento plyn). Po tom, čistý kyslík sa dodáva do pracovného priestoru a nastáva druhá fáza. Plyn v kontakte s horúcim povrchom je okamžite ohraničený a priamy proces rezania kovov začína.

* Diagram ukazuje acetylén (CX²). Formulačný propán je iný - C³8.

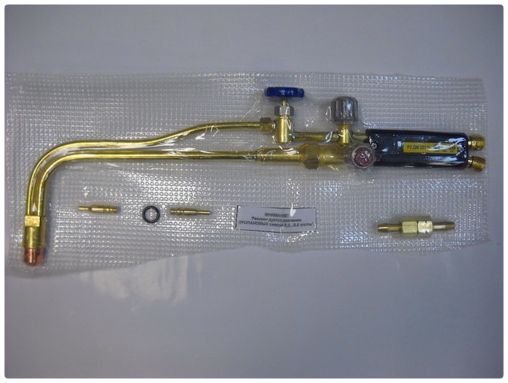

Zároveň sa kúrenie neskončí, pretože zvárač neustále posúva rezačku pozdĺž obvodu, a každá nová lokalita potrebuje aj požadované otepľovanie. Konštrukcia rezačky je znázornená na obrázku (jeden z modelov).

Zároveň sa kúrenie neskončí, pretože zvárač neustále posúva rezačku pozdĺž obvodu, a každá nová lokalita potrebuje aj požadované otepľovanie. Konštrukcia rezačky je znázornená na obrázku (jeden z modelov).

Jeho tryska je usporiadaná na princípe "potrubia v rúre". Vonkajšieho podávania propánu. Vytvára druh plynového kužeľa, na osi, z ktorej (vnútorná trubica) v pracovnej oblasti prichádza čistý o O², "reaguje" na oddelenie obrobku na fragmenty.

Ukazuje sa, že tu nie je zvlášť ťažké. Ale to je len na prvý pohľad.

Funkcie technológie

Je potrebné správne nakonfigurovať horák. Odolnosť zdvih je sľubom vysokej kvality. Prerušenie plameňa si vyžaduje opakovanú pracovnú plochu zahrievania. A toto je zvýšenie času na vykonanie operácie a zvýšenú spotrebu plynov.

Je potrebné správne nakonfigurovať horák. Odolnosť zdvih je sľubom vysokej kvality. Prerušenie plameňa si vyžaduje opakovanú pracovnú plochu zahrievania. A toto je zvýšenie času na vykonanie operácie a zvýšenú spotrebu plynov.

Vzorka sa musí pripraviť - vyčistená a odmasťovaná. Nemá zmysel povedať, že je potrebné vziať do úvahy priechodom plameňa, teda obrobku a podľa toho stohovať.

S kovovou hrúbkou, viac ako 1 cm, rezanie začína od okraja. V iných prípadoch z akéhokoľvek miesta povrchu.

Na poznámke! Ak je hárok tenší 0,5 cm, potom sa rezanie uskutočňuje najprv s montážou plameňa kolmého na povrch a potom v uhle (na boku oproti pohybu rezačky) v rozsahu od 15 do 300 ( na základe kovových vlastností).

Ak je hrúbka vzorky v rozsahu 0,5 - 1 cm, rezačka sa uchováva v uhle (ale druhá) od samého začiatku.

Ak je hrúbka vzorky v rozsahu 0,5 - 1 cm, rezačka sa uchováva v uhle (ale druhá) od samého začiatku.

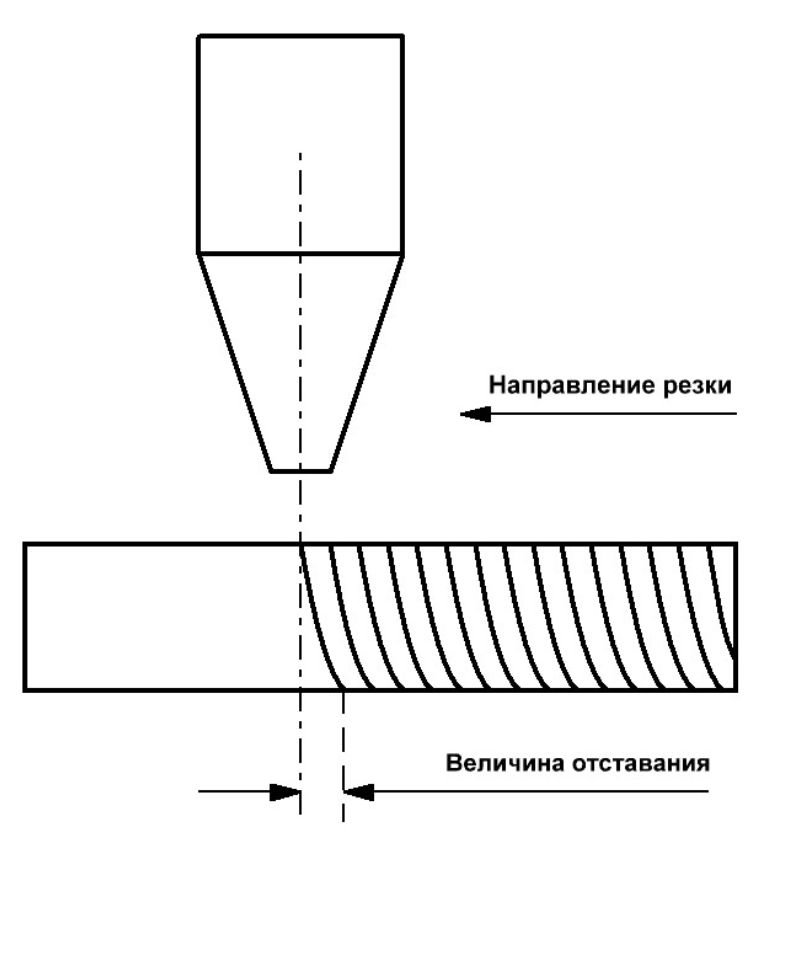

- Optimálny prach rezačky z obrobku je asi 2,5 mm. Keď sa trysky prehlbuje do štruktúry materiálu, intenzita plameňa klesá a rýchlosť jeho pohybu pozdĺž zamýšľanej čiary.

- Čím viac je hrúbka vzorky, tým silnejší je plameň inštalovaný na vykurovanie. Ale tu je potrebné vziať do úvahy, že jeho nadmerné zvýšenie vedie k roztaveniu hrán v mieste rezu a zvyšuje spotrebu plynu.

- To isté platí pre tlak rezného prúdu. Ak je menej potrebná, výsledné trosky úplne nevyfúkajú. Prekročenie normy neposkytne čistotu rezania (hrany sa stanú nerovnomerným). Zvýšenie sa teda zvyšuje spotreba plynu.

A posledný. Pre každú značku sa používa "jeho" náustok na rezačke. Toto je samostatná téma, ale takáto nuancia by mala vedieť.