Ako sa kov reže plynom

Autogénne rezanie kovov

Najbežnejšou metódou na rezanie kovu je dnes autogénna metóda, ktorá sa nazýva aj plyn alebo kyslík. Jeho podstata spočíva v tom, že pod vplyvom plynového plameňa sa kov zahrieva a začína sa topiť a pod vplyvom prúdu kyslíka horí a vytvára úzku drážku.

Ako ohrievač sa používa acetylén, propán-bután, prírodný, koksárenský plyn.

Rezanie kovov možno klasifikovať v závislosti od požadovaného konečného výsledku:

- povrchný;

- oddeľovanie;

- rezanie oštepom.

Povrchové rezanie plynom sa používa v prípadoch, keď je potrebné odstrániť kovové vrstvy, aby sa vytvorili drážky, drážky a iné konštrukčné prvky.

Oddeľovací pohľad poskytuje priechodný rez na získanie požadovaného počtu kovových prvkov, častí. Prepichovanie kovu na vytvorenie hlbokých alebo priechodných otvorov sa nazýva rezanie oštepom.

Technologický proces

Bez ohľadu na typy rezania bude technológia vykonávania tohto procesu rovnaká. Spaľovanie plynu poskytuje teplotu 1000 až 1300 o C, stačí roztaviť silnú oceľ. Počas toho sa dodáva silný prúd kyslíka, ktorý reaguje s molekulami roztaveného kovu a oxiduje ich.

Výsledkom je rez. Kyslík sa dodáva pod vysokým tlakom.Často dosahuje 12 atmosfér, takýto prúd aj bez ohňa môže porezať pokožku.

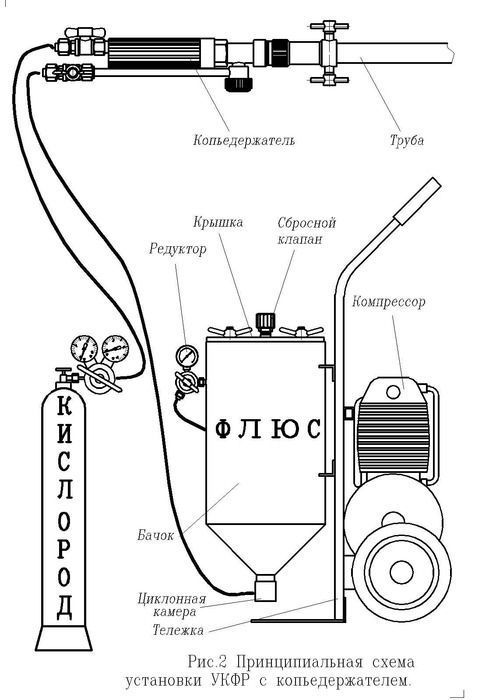

Konštrukcia rezacieho zariadenia je navrhnutá takto:

- plynový horák;

- dva balóny;

- mixér;

- regulátor tlaku;

- hadice.

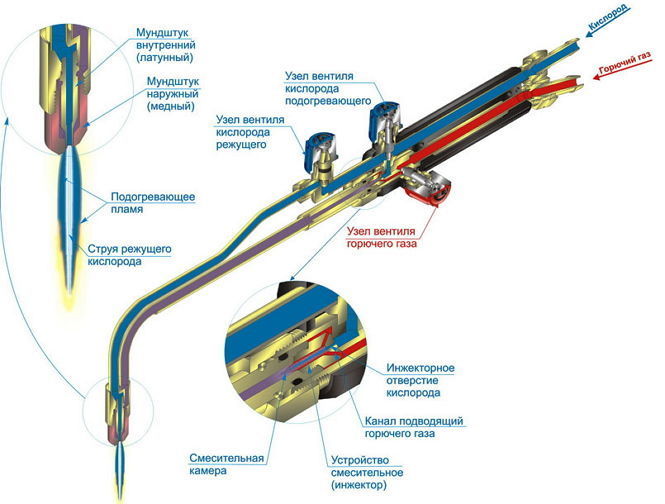

Plynový horák pozostáva z hlavy s niekoľkými dýzami, zvyčajne stačia tri. Cez dve bočné sa privádza horľavá látka a cez tretiu, ktorá sa nachádza v strede, sa privádza kyslík. Fľaše sú určené priamo na plyn a kyslík, v závislosti od objemu zamýšľanej práce sa vyberajú fľaše zodpovedajúcej kapacity.

Na zabezpečenie jednej hodiny nepretržitej prevádzky sa spotrebuje v priemere 0,7 m 3 acetylénu (1 m 3 propánu) a 10 m 3 kyslíka. Vo všeobecnosti bude požadované množstvo suroviny závisieť od hustoty kovu a požadovanej teploty na jeho ohrev. Spotrebu propánu je možné znížiť vďaka špeciálnym tryskovým nástavcom, ktoré fixujú prívod plynu v určitom smere, čím je prívod bližšie k prúdu kyslíka, tým vyššia je spotreba paliva.

Hadice sú potrebné na prívod kyslíka a horľavých látok z fliaš do mixéra, nazývajú sa tiež hadice. Materiál, z ktorého sú hadice vyrobené, je dvojvrstvová guma, medzi vrstvami je rám z bavlnenej nite. Priemer - do 12 mm, možnosť prevádzky pri teplote vzduchu nie nižšej ako -35 ° C.

Regulátor tlaku je potrebný na zabezpečenie rôznych režimov a rýchlostí rezania. Dodávkou menšieho množstva paliva je možné zabezpečiť nízku teplotu, ktorá je potrebná pre tenkú oceľ alebo kov s nízkou pevnosťou, ako aj znížiť spotrebu surovín.

Ďalšou dôležitou funkciou reduktora je udržiavanie rovnomernej úrovne tlaku. Ak sa počas procesu rezania preruší prívod plynu, kov rýchlo vychladne a ďalšie spracovanie nebude možné.

Rezanie kovov propánom a kyslíkom

Potrebné vybavenie

Rezačka P101

Rezačka P101 Úplne prvou frézou bolo zariadenie P1-01, bolo navrhnuté ešte v ZSSR, potom sa objavili modernejšie modely - P2 a P3. Zariadenia sa líšia veľkosťou trysiek a výkonom prevodovky. Modernejšie manuálne inštalácie:

- Zmeniť;

- Quicky;

- Orbit;

- Záhradnícke nožnice.

Líšia sa súborom ďalších funkcií a výkonu.

Quicky-E môže vykonávať tvarové rezanie, podľa uvedených výkresov rýchlosť práce dosahuje 1000 mm za minútu, maximálna povolená hrúbka kovu je do 100 mm. Zariadenie má sadu odnímateľných trysiek na zabezpečenie spracovania plechov alebo rúr rôznych hrúbok.

Toto zariadenie môže pracovať s rôznymi druhmi horľavého plynu, na rozdiel od prototypu R1-01, ktorý pracuje iba s acetylénom.

Ručná rezačka Secator má v porovnaní s analógmi lepšie vlastnosti.

S ním môžete opracovať kov až do hrúbky 300 mm, to zabezpečujú prídavné dýzy, ktoré sú súčasťou súpravy, sú odnímateľné a je možné ich dokúpiť po opotrebení. Secator môže vykonávať nasledujúce typy rezania:

- kučeravé;

- rovný;

- prsteň;

- pod skosením.

Rýchlosť je nastaviteľná od 100 do 1200 mm za minútu a pomocou vstavanej voľnobežky sa stroj hladko pohybuje po plechu. Vzduchom chladená prevodovka zabezpečuje čistejšiu prevádzku a znižuje spotrebu paliva.

Vyššie uvedené modely sú manuálne, to znamená, že sú kompaktné, ovládané rukami majstra. Ale pri veľkých objemoch spracovaného kovu pracujte s takými

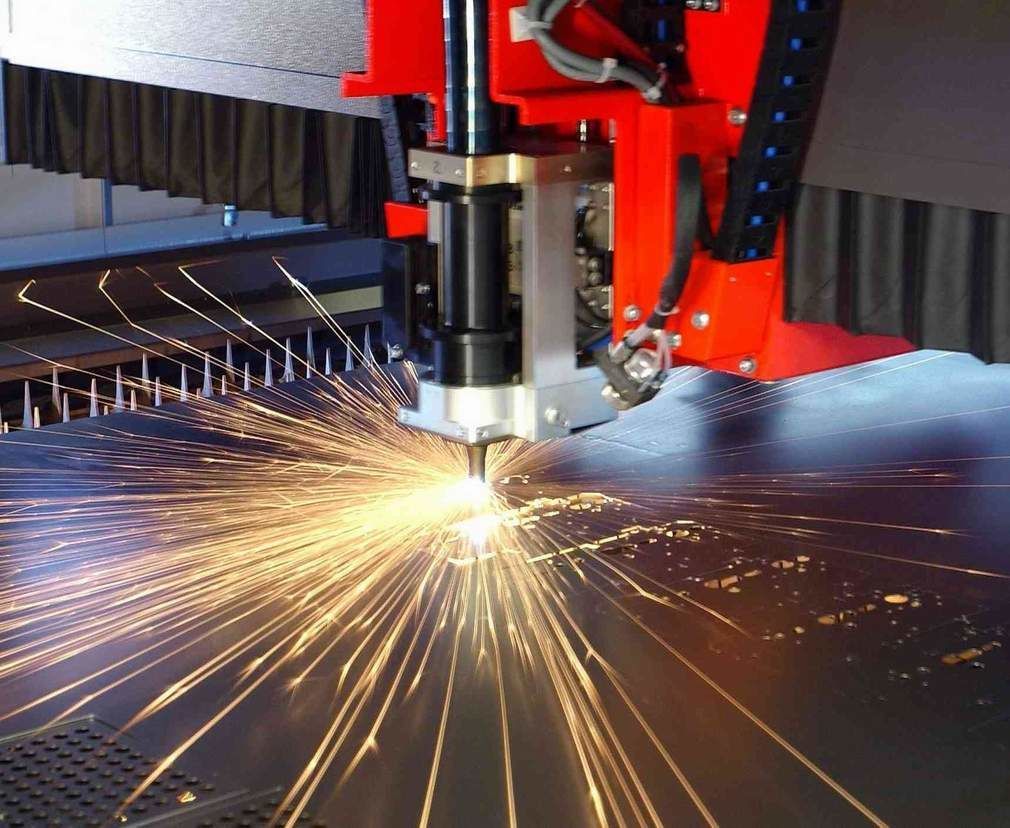

inštalácie sú nepohodlné a neefektívne. Pre priemyselnú výrobu sa používajú stacionárne rezacie stroje - to je v skutočnosti rovnaká technológia.

Sú to stroj so stolovou doskou, v ktorej je zabudovaný rezací mechanizmus. Je napájaný el

kompresor, ktorý vyžaduje elektrickú sieť s minimálne 380 V a trojfázovými zásuvkami. Technológia prevádzky modelov stacionárnych rezacích zariadení sa nelíši od manuálnych. Rozdiel je iba v produktivite, maximálnej teplote ohrevu a schopnosti spracovať kov s hrúbkou viac ako 300 mm.

Podmienky rezania kovu plynom

Rezanie kovu plynom bude účinné iba vtedy, keď je teplota vznietenia kovu nižšia ako teplota topenia. Takéto pomery sa pozorujú v nízkouhlíkových zliatinách, topia sa pri 1500 °C a proces vznietenia nastáva pri 1300 °C.

Pre kvalitnú prevádzku zariadenia je potrebné zabezpečiť stály prívod plynu, keďže kyslík potrebuje konštantné množstvo tepla, ktoré sa udržiava hlavne (o 70 %) spaľovaním kovu a iba 30 % poskytuje plynový plameň. Ak sa zastaví, kov prestane produkovať teplo a kyslík nebude môcť vykonávať funkcie, ktoré sú mu priradené.

Rezacie práce, školenia v oblasti rezania kovov

Maximálna teplota ručných plynových horákov dosahuje 1300 ° C, čo je dostatočná hodnota na spracovanie väčšiny druhov kovov, existujú však také, ktoré sa začínajú topiť pri obzvlášť vysokých teplotách, napríklad oxid hlinitý - 2 050 ° C (to je takmer trikrát vyššia ako teplota tavenia čistého hliníka), oceľ s obsahom chrómu - 2000 o C, nikel - 1985 o C.

Ak kov nie je dostatočne zahriaty a proces tavenia sa nezačne, kyslík nebude schopný vytlačiť žiaruvzdorné oxidy. Opak tejto situácie, keď má kov nízku teplotu topenia, pod vplyvom horiaceho plynu sa môže jednoducho roztaviť, takže tento spôsob rezania nie je možné použiť pre liatinu.

Bezpečnosť

Rezanie kovov s plynovou inštaláciou je lepšie zveriť skúsenému odborníkovi, pretože pri neopatrnej manipulácii môžu byť následky dosť smutné.

Bezpečnostné opatrenia vyžadujú nasledujúce podmienky:

- dobré vetranie v miestnosti, kde sa bude práca vykonávať;

- vo vzdialenosti 5 metrov by nemali byť fľaše s plynom a inými horľavými látkami;

- práca sa musí vykonávať v ochrannej maske alebo špeciálnych okuliaroch, ako aj v ohňovzdornom oblečení;

- je potrebné nasmerovať plameň v opačnom smere od zdroja plynu;

- hadice počas prevádzky zariadenia sa nesmú ohýbať, šliapať, zvierať nohami;

- ak sa urobí prestávka, plameň na horáku by mal úplne zhasnúť a plynové ventily fliaš by sa mali utiahnuť.

Dodržiavanie týchto jednoduchých podmienok zaistí bezpečné a efektívne rezanie kovov pomocou plynového stroja.

Video: Obsluha frézy, školenie rezania kovov