Tăietor de oxigen-propan

Procesul de dezmembrare a structurilor metalice va necesita utilizarea unui instrument specializat. Piesa de prelucrat a pieselor este efectuată prin tăiere, pentru aceasta este utilizată pentru a disemina metalul ca instalarea gazului de tip propan - oxigen și alte dispozitive. Pentru manipularea structurilor de grosime mică, dispozitivele mecanice sunt potrivite, foile groase sunt procesate de un tăietor de gaz. Principiul funcționării instalației este același, indiferent de proiectare. Cum să vă bucurați de mecanism, să descrieți diferite specificații, este necesar să se respecte cerințele de securitate, alte caracteristici.

Principiul de funcționare și tipuri

Principiul de funcționare se bazează pe furnizarea unui jet de oxigen cu o vedere curată, printr-o duză de tăiere a gazului. Indiferent de caracteristicile structurale ale autovehiculului, execuția are loc datorită arderii metalului sub influența mediului de oxigen adecvat. Cerința de bază pentru utilizarea dispozitivului - Temperatura de combustie trebuie să fie mai mare decât topirea, altfel materialul se va topi și se scurge, ceea ce interferează cu munca de înaltă calitate.

Majoritatea aliajelor din oțel nu afectează tăietorul de oxigen propan, datorită limitei cotei maxime a impurităților dopate. Prezența carbonului în compoziția elementului poate duce la o funcționare instabilă sau poate opri procesul. Impactul asupra metalului are loc în mai multe etape:

- Temperatura se ridică la nivelul modului în care începe oțelul să ardă. Pentru a obține torța de flacără dorită, ozonul este amestecat cu un amestec de combustibil, care este proporțiile necesare.

- După încălzire, zona are loc atât oxidarea oțelului încălzit al mediului de oxigen, cât și eliberarea materialelor de la locul de procesare.

Clasificarea tăietorilor manuali este împărțită în mai mulți parametri în funcție de tipul de muncă. Caracteristici principale:

- o varietate de gaz combustibil, metanul este utilizat, propan - butan, acetilenă și alții;

- putere, parametrul de obținere a unui amestec pentru încălzire;

- designul duzei care acționează asupra producției de gaz este utilizat atât instalații injector, cât și fără injectare.

Puterea este împărțită în mai multe specii, de la mici la un nivel ridicat de tăiere a materiei. La putere redusă, obiecte cu grosime de 3 până la 100 mm grosime, tipul mediu de setări este posibil pentru a tăia materialele cu o grosime de până la 200 mm, ridicat - 300 mm. Există soiuri capabile să trateze un produs cu o grosime de până la 500 mm, astfel de instalații sunt utilizate atât în \u200b\u200bfuncție de industrie, cât și de condițiile de uz casnic. Unele componente depind nu numai de puterea, ci și de designul tăietorului de gaz.

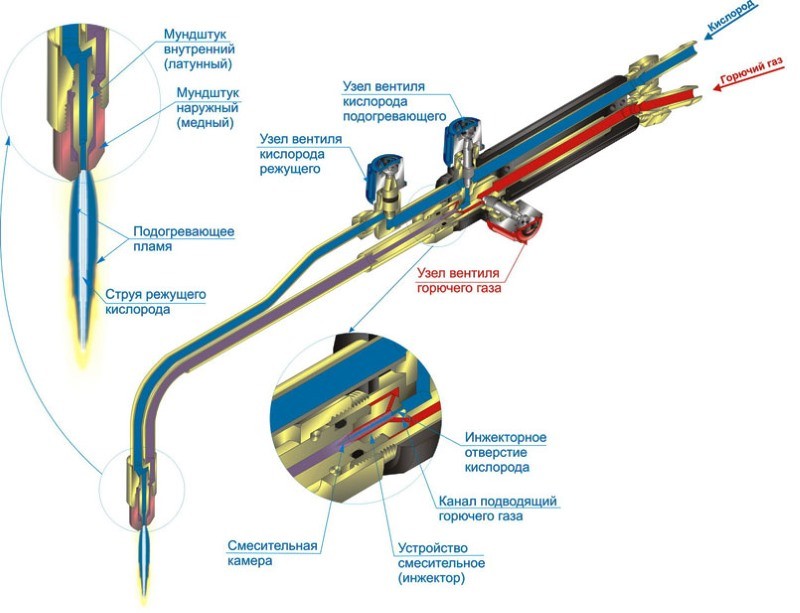

Proiecta

Cel mai frecvent tip de dispozitiv utilizat în procesarea structurilor metalice este un tăietor de injecție cu două conducte. Amestecul combustibil este împărțit în mai multe fluxuri, ceea ce vă permite să reglați alimentarea flăcării atunci când lucrați. Mecanismul de ajustare este amplasat pe partea exterioară a carcasei, există dispozitive de tip levier.

Fluxul se mișcă prin tub la vârf prin cap, eliberarea are loc la viteză mare prin duza centrală. Muștiucul este responsabil pentru principala funcționalitate a tăietorului, partea de tăiere a procesului. O parte din gaz este tradusă la injector, care lăsând sub presiune ridicată, creează o descărcare, conectând astfel un amestec combustibil. Procesul de amestecare a definit alinierea debitului, care este efectuată.

Formarea amestecului este efectuată de capul vârfului, care lovește tubul inferior. Torța este formată între piesa cea exterioară, cea interioară, consecința formării unui amestec combustibil. Sistemul cu două canale este echipat cu supape reglabile care permit reglarea alimentării atât a oxigenului cât și a gazului auxiliar la injector.

Designul fără tip de injecție este mai complex, deoarece pentru două fluxuri de oxigen și separat pentru gaz există tuburi. Amestecul de compoziție combustibilă are loc direct în interiorul capului, acest design este considerat a fi mai sigur efecte. Pentru a efectua acțiuni, va fi necesară o aprovizionare cu presiune mai mare atât a gazelor de oxigen, cât și a gazelor combustibile.

Dimensiunea tăietorilor este fixată de standardele GOST, pentru producția cu piese mici, modelele P1 sunt utilizate cu un total lung nu mai mult de 50 cm. Proiectele mai puternice sunt produse mai lungi în formă, există structuri specifice extinse menite să îndeplinească sarcini cu acces dificil la locul de tăiere.

Avantaje și dezavantaje

Arzătorul de gaz este conceput pentru a diseca produse în condiții de producție, cu o cantitate mare de sarcini. Înainte de a aplica dispozitivul, este important să înțelegeți ce caracteristici cheie o tăiere metalică cu propan și oxigen:

- Mecanismul de acțiune este convenabil atunci când efectuați linii curbilineare de tăiere tăietoare. Puterea stabilă ne permite să împărțim produsele metalice de diferite grosimi. În situațiile în care este imposibil să se utilizeze un instrument, cum ar fi o mașină de colț, se utilizează un arzător de gaz. Sarcina de a face un produs rotund sau o deschidere surdă este efectuată de un arzător de gaz, fără a necesita eforturi speciale.

- Cutterul de gaz are un avantaj în contrast cu modelele de benzină. În plus față de greutatea redusă, mecanismul nu constituie un zgomot crescut atunci când funcționează, precum și compact.

- Utilizarea unui aparat bazată pe efectele gazului combustibil vă permite să accelerați execuția este de două ori, ceea ce nu este sub puterea instrumentelor mecanice.

- Propan, cum ar fi gazul într-o stare lichidă, se distinge prin preț scăzut. Prin urmare, acesta este utilizat nu numai în prelucrarea produselor în nevoile de producție, ci și la eliminarea acțiunilor metalice și a altor acțiuni.

- Utilizarea propanului ca un amestec combustibil vă permite să efectuați o tăietură de înaltă calitate. Tăierea este efectuată de îngustă, cu excepția, care este principalul factor de muncă de calitate.

Dezavantajele pot fi observate că unele materiale nu pot fi tratate cu un tăietor de propan, de exemplu fontă și oțel din aliaj ridicat.

Caracteristici de utilizare

Materialele de oțel cu un conținut ridicat de carbon nu sunt recomandate pentru a tăia un dispozitiv de gaz. Motivul este punctul de topire ridicat aproape de parametrul de focalizare. În loc de scara emisă de expunerea duzei, materialul este reacționat cu marginile marginilor, rezultatul căruia oxigenul este oprit, conexiunea nu poate fi procesată.

Lucrul cu fonta poate provoca dificultăți, cum ar fi prezența grafitului, forma de cereale. De asemenea, tăierea gazului nu este utilizată de propan, în cazurile de procesare a cuprului, aluminiu, alte oțeluri ușor de topit.

Echipamentul necesar

Pentru a efectua diferite sarcini de prelucrare a oțelului, este necesar să se pregătească echipamente care corespund instrumentelor. Funcționarea se face folosind:

- cilindri cu oxigen și propan;

- instrumentul de disecție;

- muștiuc de o anumită dimensiune;

- furtunuri.

Tehnica de siguranță se datorează prezenței unei supape de reglare pe fiecare cilindru. Cilindrul de propan are un fir de filet invers, ca rezultat, nu este posibilă instalarea unei cutii de viteze suplimentare. Echipamentul are desene similare, atât la domiciliu, cât și la obiectivele de producție. Înainte de a produce tăietură metalică, este necesar să verificați performanța, prezența tuturor elementelor de reglare.

Sosirea lui Ozone este marcată cu albastru, supapele sunt amplasate ambele direct pe cilindru, cât și pe tăietor. Fluxul de propan este marcat ca orice alt gaz și substanțe explozive, roșu sau galben.

După conectarea tăietorului, procesul începe la care se îmbină oxigenul și propanul în camera de amestecare, ca rezultat al căruia se formează amestecul combustibil. Designul prevede schimbarea agregatelor, pentru repararea și întreținerea planificată, în cazul eșecului unuia dintre noduri, este posibil să îl înlocuiți, să continuați să lucrați. Muștiul este selectat în funcție de tipul de sarcini produse, are diverse citiri și diferă prin numere.

Nuanțe de tăiere

Procesul de disecție asigură controlul vitezei, selectarea parametrului vizual, depinde de numărul de scântei și de dezavantajul acestora. Un flux de scânteie format de procesul de tăiere trebuie să fie format la un unghi de 90 ° în raport cu suprafața. Viteza este reglabilă dacă fluxul modifică direcția, în acest caz, viteza este scăzută, necesită setare.

Grosimea structurii afectează procesul, în cazul unei frunze prelucrate, o grosime mai mare de 6 cm, trebuie plasată la un unghi scăzut pentru a curge zgura. La procesarea produselor groase, este important să rezistă la unghiul de înclinare mai mare de 15 °, controlați viteza. În cazul opririi disecției în mijlocul căii, procesul nu este reînnoit în acest moment și este nevoie de primul. Pentru a evita modificările atunci când acțiunile cu un produs gros, este necesar să păstrați tăietorul astfel încât metalul să fie procesat în perimetru.

După finalizarea tăierii oțelului, alimentarea cu gaz de tăiere este oprită. Apoi, supapa este suprapusă pe cilindru, ultima coadă este închisă cu un amestec de combustibil.

Suprafața și tăierea curată

Procesul de a crea o ușurare pe suprafața metalică este realizat în mai multe moduri. Tăierea este efectuată de o duză, iar zgura topită, încălzește partea inferioară a produsului. Încălzirea este efectuată la o temperatură care nu depășește aprinderea materialului.

Deschiderea oxigenului de tăiere va oferi o anumită secțiune a arderii materialului, producând astfel o margine curată și linia de tăiere.

Acțiunea se efectuează la un unghi de până la 80 °, după alimentarea cu gaz, tăietorul se deplasează la unghiuri de la 18 la 45 °. Formarea canelurilor dimensiunii necesare este efectuată prin ajustarea vitezei. Dimensiunea mai mare a canelurii este realizată ca o schimbare a unghiului piesei bucale și încetinirea vitezei, ajustarea nivelului de oxigen. Lățimea canelurii variază prin reglarea fluxului jetului prin duză, raportul de adâncime, lățimea canelurii este egală cu 1 până la 6. Lățimea are un obiect preferențial, deoarece Este posibil să se formeze apus de soare pe suprafața produsului.

Să acorde atenție atunci când alegeți un tăietor de gaz

Selectarea unui instrument de înaltă calitate depinde direct de rezultat. Dacă neglijați niște parametri, anumite proprietăți de tăiere sunt pierdute, setările de securitate sunt reduse. Propan și substanțe explozive de oxigen care necesită respectarea unor cerințe în timpul funcționării:

- Mânerul este realizat din aliaje de aluminiu, plasticul este aplicat unelte mai ieftine, în timp de topire, pierde forma.

- Niplul de alamă va dura mai mult structura de aluminiu, deoarece are o resursă mai mare pentru deformări.

- Rotirea supapei trebuie făcută cu puțin efort, pentru a opri procesul în cazul unei situații nestandardizate. Dimensiunea supapei recomandată este de cel puțin 4 cm.

- Cele mai fiabile axe sunt fabricate din oțel inoxidabil, capabili să reziste până la 1500 de cicluri fără înlocuire, alamă nu rezistă unei durate de viață similare. Opțiunea cea mai potrivită este axele combinate, având un raport favorabil al prețului.

- Designul tăietorului trebuie să fie pliabil, întreținerea este făcută pentru a extinde durata de viață a serviciului. Materiale Muștiu - Cupru.

Este necesar să se acorde atenție disponibilității kiturilor de reparații, pieselor de schimb pentru tăietor. Dacă nu există vânzări gratuite, pot apărea probleme la repararea reparației.

Cum se utilizează tăietorul de propan oxigen

Funcționarea tăierii de propan - oxigen necesită respectarea anumitor reguli. Înainte de a utiliza echipamentul cu un tăietor de oxigen, propan, este important să se familiarizeze cu următoarele cerințe:

- Respectarea echipamentului de siguranță nu este neglijată, este important să se aplice o mască de protecție sau o ochelari specializați. De asemenea, îmbrăcămintea operatorului trebuie să fie făcută din material refractar.

- Flacăra de la tăietor trebuie evacuată din furtunurile de alimentare cu gaze de lângă partea opusă.

- Localizarea cilindrilor cu gaze nu este permisă la o distanță de cinci metri aproape de locul de muncă directă.

- Disecția se face în aer liber sau în interior cu o ventilație bună.

Echipamentul simplu pe termen lung necesită prevenire înainte de reluarea muncii. Înainte de a începe testul, furtunul propan este deconectat, se furnizează presiunea gazului. Injectorul este verificat cu un deget la gaură dacă apare aspirația, înseamnă că echipamentul este în stare bună.