Technologia izolacji piankowej. Izolacja elewacji piankowym tworzywem sztucznym - technologia. Technologie ociepleń elewacji

Płyty Penoplex - nowa generacja materiałów termoizolacyjnych o doskonałych właściwościach!

Są idealne do rozwiązywania problemów związanych z oszczędzaniem ciepła.

Główne zalety płyt piankowych:

niska przewodność cieplna,

- Minimalna absorpcja wody,

- wysoka wytrzymałość,

- Ekologicznie czysty,

- Nie podatny na rozkład

Z penoplexem można pracować w każdych warunkach pogodowych bez żadnych środków ochrony przed opadami atmosferycznymi.

Płyty są łatwe w obróbce (dobrze cięte zwykłym nożem) i niezwykle łatwe w montażu.

Technologia ocieplenia ścian za pomocą płyt piankowych

Etap przygotowawczy:

1) Przed zamontowaniem płyt piankowych należy oczyścić podłoże z kurzu, zanieczyszczeń olejowych i mastyksowych, resztek starej zaprawy, złuszczających się fragmentów powierzchni. Konieczne jest usunięcie tylko tych warstw, które nie są w stanie wytrzymać obciążenia.

Jednocześnie stare powłoki malarskie i lakiernicze należy usunąć do gęstego podłoża mechanicznie lub przy pomocy specjalnych materiałów.

- W przypadku występowania zmian grzybiczych i pleśniowych usunąć je za pomocą specjalnych preparatów.

- Jeśli są uszkodzenia roślin i glony, usuń je. Miejsca dotknięte przez płytkę nazębną, grzyby, mchy czy glony należy potraktować wysoce skutecznymi środkami odkażającymi o działaniu grzybobójczym i bakteriobójczym do czyszczenia i profilaktyki pierwotnej.

- Jeśli na elewacji znajdują się osady solne, usuń je mechanicznie.

2) Zbadaj elewację za pomocą pionu i linijki 2,5 - 3 m pod kątem nierówności. Jeżeli na powierzchni elewacji o powierzchni 3 m2 występują nierówności większe niż 2 cm, wówczas konieczne jest tynkowanie powierzchni zaprawą cementowo-piaskową.

3) Wszystkie konstrukcje metalowe stykające się i przeznaczone do pokrycia płytami styropianowymi należy zabezpieczyć przed korozją specjalnymi farbami i lakierami antykorozyjnymi typu Surik itp.

4) Wszystkie kredujące i silnie chłonne podłoża, takie jak nieotynkowane ściany z betonu komórkowego lub bloczki silikatowe, należy wcześniej zagruntować gruntującymi masami mocującymi. Rodzaj składu podkładu dobiera dostawca systemu ociepleń w zależności od chłonności podłoża.

5) Podstawy żelbetowe monolityczne odlane w konstrukcjach szalunkowych należy oczyścić z resztek smaru i zagruntować preparatem gruntującym zawierającym piasek kwarcowy w celu zwiększenia przyczepności do nich klejów mineralnych.

6) Przed montażem płyt styropianowych należy przygotować wsporniki i punkty mocowania do montowanych lub później montowanych konstrukcji: klimatyzatorów, konstrukcji odpływowych i drenażowych, kratek zabezpieczających otwory okienne, kasetonów oświetleniowych, płyt,

numery domów, anteny satelitarne itp.

Metody niwelowania nierówności elewacji

W przypadku montażu systemu ociepleń na normalnych (nierównych) powierzchniach elewacji konieczne jest wykonanie wstępnego ugięcia i oznaczenia powierzchni, na podstawie którego sporządzona zostanie mapa nierówności oraz opracowanie map technologicznych w celu wyeliminowania istniejących błędów .

Istnieją następujące metody wyrównywania powierzchni podłoża:

- Wyrównanie odpowiednimi zaprawami tynkarskimi;

- Wyrównanie poprzez zmianę grubości płyty w zależności od obliczonej grubości;

- Poziomowanie za pomocą podkładek poziomujących.

1) Tynkowanie elewacji- najbardziej niezawodna metoda, która nie wpływa na trwałość i jakość płyt piankowych.

Przy stosowaniu tej metody należy liczyć się z tym, że dalszy montaż płyt termoizolacyjnych na powierzchniach otynkowanych można przeprowadzić nie wcześniej niż po 28 dniach.

Należy pamiętać, że rozwiązanie tynku dobierane jest w każdym przypadku indywidualnie, w zależności od rodzaju podłoża.

2) Korekta nierówności elewacji poprzez zwiększenie lub zmniejszenie grubości płyty piankowej- jest to możliwe dopiero po wykonaniu dodatkowych obliczeń ciepłowniczych z uwzględnieniem usunięcia strefy kondensacji z przegród zewnętrznych budynku.

Jednocześnie na etapie obliczeń konieczne jest sporządzenie dokładnej mapy nieprawidłowości i zamówienie płyt termoizolacyjnych z uwzględnieniem dostępnych

błędy. Ta metoda należy do kategorii wysoce niezawodnych. Prawidłowo zastosowana metoda nie wpływa na jakość i trwałość całej konstrukcji elewacji, ale jest pracochłonna na etapie projektowania i montażu płyt styropianowych.

3) Wypoziomowanie podłoża za pomocą podkładek poziomujących odnosi się do skomplikowanych technologicznie procesów, które są przeznaczone dla kompetentnych, przeszkolonych i doświadczonych instalatorów. Przy stosowaniu tej metody przez nieprzeszkolonych specjalistów możliwe jest uzyskanie wyników niskiej jakości, co może poważnie wpłynąć na działanie całego systemu jako całości.

Dlatego w tym artykule nie będę opisywał dwóch ostatnich metod, ze względu na szczególną złożoność pracy.

Niezbędne narzędzia do montażu płyt piankowych:

1) Ruletka - do mierzenia długości, szerokości, rozmiaru itp.;

2) Kątownik stalowy - do sprawdzania powierzchni, zaznaczania narożników;

3) Niwelacja od 2 metrów – sprawdzanie powierzchni, tworzenie powierzchni poziomych i pionowych;

4) Pion - do sprawdzania odchyleń pionowych;

5) Folia polietylenowa - do ochrony otworów okiennych i drzwiowych przed zachlapaniem;

6) Papierowa taśma maskująca - do przyklejania folii ochronnej przy zabezpieczaniu otworów, zaznaczania powierzchni;

7) Uniwersalna szczotka druciana stalowa - do przygotowania powierzchni;

8) Młotek - do przygotowania powierzchni, montażu kołków;

9) Wiertarka z mieszadłem lub mieszadłem budowlanym – do przygotowania kleju i zaprawy pod warstwę zbrojącą;

10) Nożyczki do metalu Przycinanie profilu bazowego;

11) Pędzel-pędzel - do zwilżania, gruntowania powierzchni, odpylania płyt izolacyjnych;

12) Nóż o długości ostrza 25 cm - do cięcia płyt termoizolacyjnych;

13) Piła uniwersalna z drobnym zębem - do cięcia płyt termoizolacyjnych;

14) Szpachla tynkarska ze stali nierdzewnej - do nakładania kleju i masy zbrojącej;

15) Paca zębata ze stali nierdzewnej o rozstawie zębów 8 lub 10 mm - do wykonywania warstwy zbrojącej na płytach termoizolacyjnych;

16) Tarka ze stali nierdzewnej - do nakładania mas klejących i wzmacniających;

17) Perforator - do wykonywania otworów podczas montażu kołków;

18) Wiertło (długość zależna od grubości systemu ocieplenia) o średnicy 6-10 mm - do wykonywania otworów pod kołki rozporowe;

19) Wiertarka lub śrubokręt - do skręcania rdzeni kołków;

20) Końcówki do wkrętarki w zależności od rodzaju zastosowanych kołków - do dokręcania rdzeni kołków;

21) Blok szlifierski - do szlifowania spoin płyt izolacyjnych;

22) Nożyce ręczne - do cięcia siatek zbrojących tynki;

23) Linijka aluminiowa - do wyrównania warstwy zbrojącej;

24) Kielnia do narożników zewnętrznych ze stali nierdzewnej - do wyrównywania warstwy zbrojącej na narożnikach zewnętrznych;

25) Kielnia do narożników wewnętrznych ze stali nierdzewnej - do wyrównywania warstwy zbrojonej na narożnikach wewnętrznych;

26) Szeroka szpachla elewacyjna ze stali nierdzewnej - do wyrównywania warstwy zbrojącej;

27) Pędzle, wałek - do nakładania podkładu i warstw malarskich;

28) Tarka z tworzywa sztucznego o grubości co najmniej 3 mm - do wyrównywania i strukturyzacji warstwy dekoracyjnej.

Montaż płyt piankowych na ścianach elewacji

Etap 1. Montaż profilu piwnicy.

Przed przystąpieniem do montażu płyt termoizolacyjnych montuje się specjalne profile bazowe.

Profil przeznaczony jest do podparcia płyt termoizolacyjnych i ich równomiernego sklejenia. Profil bazowy służy również do ochrony dolnej krawędzi płyty piankowej przed wpływami zewnętrznymi (np. wilgocią, gryzoniami, uszkodzeniami mechanicznymi, otwartym ogniem).

Ryc.1., Ryc.2. Schemat mocowania profilu bazowego.

Niezbędne narzędzie do montażu listwy cokołowej: wiertarka, wiertarka, młotek, poziomnica, nożyce do metalu, kątownik.

Podczas montażu profilu podstawowego należy wziąć pod uwagę następujące punkty:

1) Mocowanie profilu cokołowego odbywa się w odstępach co około 30 cm za pomocą specjalnych kołków lub gwoździ kołkowych.

Minimalna długość części rozporowej kołka, która wchodzi w ścianę, w przypadku, gdy podłoże składa się z ciężkiego betonu lub cegły pełnej, wynosi co najmniej 40 mm.

- W fundamentach z cegły szczelinowej głębokość mocowania musi wynosić co najmniej 60 mm.

- W fundamentach wykonanych z bloczków piankowych lub gazokrzemianowych wymagane jest wykonanie mocowania na głębokość kotwienia większą niż 100 mm.

2) Przy wyborze profilu cokołowego należy wziąć pod uwagę grubość płyt termoizolacyjnych, które będą montowane na tym odcinku elewacji. Zabrania się montowania płyt termoizolacyjnych na profilu cokołowym, którego szerokość nie odpowiada grubości zastosowanych płyt.

3) Profil bazowy nie może ulec deformacji podczas montażu.

4) W miejscach mocowania profilu bazowego należy zadbać o jego szczelne przyleganie do podłoża. W tym celu stosuje się specjalne podkładki.

5) Końce krawędzi profilu podstawowego łączymy ze sobą za pomocą specjalnych elementów łączących, zachowując wymagany odstęp między sąsiednimi profilami wynoszący 2-3 mm.

Jednocześnie w przypadku montażu profilu bazowego bez użycia elementów łączących pomiędzy sąsiednimi profilami należy pozostawić szczelinę technologiczną 2-3 mm w celu skompensowania odkształceń termicznych.

8) W przypadku montażu systemu ociepleń o grubości płyty większej niż 80 mm zaleca się, aby w momencie klejenia pierwszych rzędów płyt pod profil bazowy podłożyć dodatkowe wsporniki montażowe na czas wysychania masy klejącej.

9) Do montażu profilu piwnicy w rogach budynku można użyć kilku

opcje:

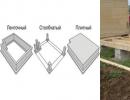

W celu podparcia płyt na narożnikach wewnętrznych i zewnętrznych ocieplonego budynku zaleca się zastosowanie specjalnego profilu bazowego narożnego.

- Dopuszcza się zastosowanie standardowego profilu cokołowego z wycięciem technologicznym pod kątem 90°. W tym przypadku docięte krawędzie po wygięciu profilu bazowego są łączone za pomocą specjalnego elementu łączącego.

- Do obróbki zewnętrznych i wewnętrznych narożników budynku dozwolone jest stosowanie standardowych profili bazowych, na krawędziach których w celu późniejszego łączenia wykonuje się ukośne nacięcia pod kątem 45 °. W przyszłości sekcje technologiczne będą łączone specjalnymi elementami łączącymi.

10) Po zamontowaniu pierwszego rzędu płyt termoizolacyjnych, powstałą szczelinę pomiędzy cokołem budynku a profilem cokołu należy wypełnić pianką poliuretanową.

Etap 2: Cięcie płyt termoizolacyjnych.

1) Cięcie płyt termoizolacyjnych odbywa się za pomocą linijki stalowej, kątownika, noża z szerokim ostrzem i piły z drobnym zębem. Jednocześnie konieczne jest cięcie dużych fragmentów płyt termoizolacyjnych piłą, a poszczególne fragmenty wygodniej jest wybierać np. na montowanych płytach za pomocą noża z długim ostrzem.

2) Aby zapewnić wysokiej jakości i poprawny geometrycznie montaż, należy je dopasować w każdym konkretnym miejscu przed nałożeniem kleju na płyty termoizolacyjne.

3) Cięcie płyt termoizolacyjnych i ich montaż na płaszczyźnie musi odbywać się z uwzględnieniem węzłów otworów okiennych i drzwiowych, z uwzględnieniem przywiązań do balkonów, dachów, konstrukcji nieocieplonych, z obowiązkowym obłożeniem płyt na płaszczyznę i uformowane rogi.

4) UWAGA! Ocieplenie zwieńczeń naroży otworów okiennych i drzwiowych należy wykonać z płyt pełnych z wyciętymi na miejscu fragmentami. Cięcie płyt termoizolacyjnych musi odbywać się z wycięciem technologicznym, które musi zachodzić na linię kąta rozwarcia co najmniej 200 mm. Niedopuszczalne jest umieszczanie połączeń płyt termoizolacyjnych na tej samej linii z liniami naroży otworów.

Wycięcie technologiczne należy wykonać tylko wzdłuż linii cięcia, bez naruszania pozostałej części pełnej płyty (patrz etap „Dodatki po obwodzie otworów okiennych i drzwiowych”).

5) Podczas cięcia płyt termoizolacyjnych zainstalowanych na płaszczyźnie konieczne jest wykonanie przesunięcia spoin pionowych (takich jak mur) o co najmniej 200 mm. Niedopuszczalne jest położenie pionowych połączeń płyt na tej samej linii.

6) Przy cięciu płyt termoizolacyjnych należy zwrócić uwagę, aby szerokość odcięcia płyt montowanych w narożach budynku, w miejscach styku z profilem piwnicy, otworami okiennymi i drzwiowymi wynosiła co najmniej 200 mm .

7) Cięcie płyt termoizolacyjnych zainstalowanych w narożach budynku należy wykonać z uwzględnieniem ich montażu z uzębieniem.

8) Jeżeli na budynku występują rozwarte narożniki wewnętrzne lub zewnętrzne, cięcie płyt termoizolacyjnych należy przeprowadzić w taki sposób, aby zazębienie płyt było jak największe.

Etap 3 Przygotowanie kompozycji kleju.

Klejenie i wzmacnianie płyt termoizolacyjnych odbywa się za pomocą jednej kompozycji klejowej „Teplokley”. Rodzaj kompozycji klejowej wybiera dostawca płyt piankowych.

Skład materiału klejącego zapewnia dobrą i trwałą przyczepność płyt na bazie mineralnej oraz niezawodne wzmocnienie powierzchni izolacji.

Z reguły do przygotowania kleju z suchej mineralnej kompozycji klejowej „Teplokley” na worek 25 kg mieszanki potrzeba 6 litrów wody.

Przygotowanie kompozycji.

Suchą mieszaninę kleju wlewa się do odmierzonej ilości czystej zimnej wody. Kompozycję miesza się przez 5 minut mieszadłem wolnoobrotowym, aż do uzyskania jednorodnej masy bez grudek. Ponadto, aby dojrzeć roztwór, utrzymuje się go przez 10 minut i ponownie miesza przez 5 minut.

- Czas fazy roboczej („życia”) roztworu zależny jest od warunków atmosferycznych i wynosi od 2 do 4 godzin. W chłodne dni i wysoką wilgotność należy pamiętać, że czas schnięcia kompozycji klejowej wydłuża się.

- UWAGA! Stosowanie kompozycji klejowych w temperaturach otoczenia i podłoża poniżej +5 st. C jest zabronione.

- UWAGA! Nie wolno ponownie dodawać wody do zamkniętej i starzonej kompozycji kleju.

- UWAGA! Klej mineralny zawiera cement. Podczas pracy należy chronić skórę i oczy przed kontaktem z kompozycją kleju.

Krok 4: Nakładanie kleju na płyty.

1) Stos płyt termoizolacyjnych wygodnie jest wykorzystać jako stół do nanoszenia kleju na powierzchnię płyty.

3) Przed nałożeniem kleju na płyty styropianu ekstrudowanego należy je przeszlifować gruboziarnistym papierem ściernym lub szlifierką. Deski dostarczane z fabrycznym frezowaniem nie wymagają szlifowania.

4) Nałożenie warstwy kleju na płytkę. W przypadku podłoży zwykłych (nierównych) klej nanosi się wzdłuż całego obwodu płyty paskiem około 8-10 cm, a pośrodku w zależności od wielkości płyty 1-3 kałużami po 10 cm2.

Wysokość kompozycji klejowej dobiera się w zależności od nierówności powierzchni i wynosi 1,5-2,5 cm.Ilość nakładanego kleju zmienia się w zależności od nierówności podłoża tak, aby co najmniej 40% powierzchni płyty było pokryte klejem.

5) Przy nakładaniu warstwy kleju na płyty termoizolacyjne, które będą montowane w narożach budynku, należy zwrócić uwagę na to, aby sąsiednie płyty stykały się z nimi i w tych miejscach należy pozostawić część płyty bez warstwy kleju.

6) Przy nakładaniu masy klejącej na płyty termoizolacyjne, które będą montowane w strefach stref narożnych, przy narożach otworów okiennych i drzwiowych, należy wziąć pod uwagę, że miejsce aplikacji kleju pokrywa się z miejscem montażu kołków.

7) W przypadku ocieplenia powierzchni idealnie płaskich klej nanosi się na całą płaszczyznę płyty za pomocą pacy zębatej o rozstawie zębów 10 mm.

8) UWAGA! Montując płyty termoizolacyjne należy zwrócić uwagę na prawidłowe wymiary geometryczne płyt, zagięcia, odkształcenia i uszkodzenia.

Ryc.3. rys.4., rys.5 Schemat nakładania kleju na płyty piankowe.

Przed montażem płyt należy wyeliminować wszystkie zidentyfikowane wady.

Etap 5. Klejenie płyt termoizolacyjnych.

1) Pierwszy rząd płyt termoizolacyjnych montuje się na profilu cokołowym.

2) Podczas montażu pierwszego rzędu desek na profilu cokołowym należy zwrócić uwagę, aby deski ściśle przylegały do krawędzi profilu i nie wystawały poza jego krawędź.

Niewystarczające dopasowanie płyt do krawędzi granicznej profilu świadczy o małej ilości kleju na płycie.

3) Wyrównanie płytki odbywa się poprzez przesuwanie jej w kierunku pionowym i poziomym z lekkim naciskiem w kierunku podstawy.

4) Po wyrównaniu płyty, w celu zapewnienia wysokiej jakości sklejenia, płyta jest opukiwana pacą poliuretanową.

5) Należy zwrócić uwagę na dokładne, równe dopasowanie płyt. Kontrola odbywa się za pomocą poziomu regału o długości co najmniej 2 m.

6) Po sklejeniu każdej płyty usuwa się nadmiar roztworu kleju z powierzchni elewacji i końców każdej płyty termoizolacyjnej.

7) UWAGA! Podczas montażu płyt termoizolacyjnych należy bezwzględnie uważać, aby klej nie dostał się w szwy między płytami. Niedopuszczalne jest pozostawianie kleju na końcach płyt termoizolacyjnych, prowadzi to do powstawania mostków termicznych, strat ciepła i późniejszych ubytków warstwy dekoracyjno-ochronnej płyt piankowych.

8) Szczeliny powstałe podczas montażu płyt termoizolacyjnych (powyżej 2 mm) należy wypełnić klinami wyciętymi z fragmentów płyt. Niedopuszczalne jest wypełnianie szczelin między płytami termoizolacji zaprawą klejową, pianką montażową, uszczelniaczem itp. - doprowadzi to w przyszłości do powstawania spękań w tych miejscach, zawilgocenia, zanieczyszczenia i spękania dekoracyjnej warstwy ochronnej.

9) Klejenie płyt termoizolacyjnych należy wykonywać w rzędach od dołu do góry z obróbką spoin pionowych płyt w każdym rzędzie (jak mur). Niedopuszczalne jest łączenie pionowych styków płyt na tej samej linii.

11) W celu uzyskania prawidłowej geometrii naroży deski należy najpierw skleić z odpowiednim występem większym niż szerokość deski. Następnie do wystającej płyty mocowana jest kolejna płyta termoizolacyjna. Po zamontowaniu całego narożnika wystające części płyt są ostrożnie odcinane wzdłuż linii montażowej.

12) Na ciągłych rysach lub spoinach (płytowych) nie należy lokalizować połączeń płyt termoizolacyjnych. W takich przypadkach płyty muszą pokrywać szwy lub pęknięcia na co najmniej 200 mm. Jednocześnie przy doborze wymaganej grubości systemu ociepleń na elewacjach z rysami należy wybrać minimalną grubość płyty termoizolacyjnej co najmniej 60 mm.

14) Grubość izolacji na zboczach jest obliczana przez organizację projektową i musi wynosić co najmniej 50 mm.

15) Przy montażu płyt ze styropianu ekstrudowanego PENOPLEX wszelkie powstałe nierówności szlifujemy gruboziarnistym papierem ściernym lub szlifierką. Pył, który tworzy się po szlifowaniu, musi zostać całkowicie usunięty.

16) W przypadku montażu systemu płyt styropianowych ekstrudowanych PENOPLEX przed nałożeniem warstwy zbrojonej należy całkowicie przeszlifować powierzchnię gruboziarnistym papierem ściernym lub szlifierką.

17) Jeżeli w trakcie prac budowlanych płyty termoizolacyjne będą zmuszone długo przebywać na elewacji bez wykończenia warstwami zbrojącymi i dekoracyjnymi, wówczas płyty z wełny mineralnej i styropianu należy chronić przed wilgocią i zamoczeniem, a płyty styropianowe należy chronić przed promieniowaniem ultrafioletowym (podczas długotrwałego przechowywania deski mogą żółknąć i zacząć się zwisać). Jeśli nie można uniknąć szlifowania, takie powierzchnie należy oczyścić szczotką przed wykończeniem.

18) Wszystkie elementy, które nie są demontowane z elewacji, ale będą pod nimi podczas montażu płyt termoizolacyjnych (na przykład przewody elektryczne), są oznaczone na zamontowanych płytach, aby uniknąć uszkodzeń podczas dalszego mocowania kołków.

Etap 6: Rozmieszczenie skrzyżowań wzdłuż obwodu otworów okiennych i drzwiowych.

Ocieplenie zwieńczeń naroży otworów okiennych i drzwiowych należy wykonać z płyt pełnych z wyciętymi na miejscu fragmentami.

Wycięcie technologiczne w płycie termoizolacyjnej musi zachodzić na linię kąta rozwarcia co najmniej 200 mm. Niedopuszczalne jest umieszczanie połączeń płyt termoizolacyjnych na tej samej linii z liniami naroży otworów. Cięcie technologiczne należy wykonać tylko wzdłuż linii cięcia, bez naruszania pozostałej integralnej części płyty.

Czyniąc to, zwracamy uwagę na następujące kwestie:

1) Zakładka płyt termoizolacyjnych na ramie pustaków okiennych lub drzwiowych musi wynosić co najmniej 20 mm.

2) Jeżeli otwory okienne i drzwiowe są cofnięte w stosunku do płaszczyzny elewacji, materiał termoizolacyjny montowany jest również na skosach. Aby to zrobić, płyty termoizolacyjne są instalowane na płaszczyźnie elewacji z niezbędnym zachodzeniem na otwory, a płyty przygotowane zgodnie z rozmiarem są mocowane do zboczy. Szerokość i długość płyt dobiera się w zależności od wielkości otworu i nierówności zboczy. Grubość izolacji na zboczach dobierana jest zgodnie z obliczeniami organizacji projektowej. Płyty montuje się tak, aby pozostała, stale widoczna szerokość ramy była równa na całym obwodzie okna.

3) Wstępnie do ościeżnicy okna lub drzwi naklejany jest po obwodzie specjalny profil przylegający tak, aby wymiar od zamontowanego profilu przylegającego do prześwitu okiennego był równomierny, a wymagana grubość zakładki bloczka z płytą termoizolacyjną jest obserwowany. Następnie płytki montuje się blisko wewnętrznej strony profilu.

4) Profile montuje się z boku i na górze ramy okna lub drzwi. Profil nie jest zainstalowany w dolnej części, ponieważ odpływ zostanie tam zamontowany. W narożach otworów sąsiadujące ze sobą profile łączone są pod kątem 45 stopni.

5) Przy montażu profilu należy wziąć pod uwagę, że w trakcie zbrojenia i nakładania dekoracyjnych warstw wykończeniowych, w szczelinie profilu zostanie osadzona siatka zbrojąca w warstwie kleju, a następnie tynk dekoracyjny.

6) Zewnętrzny plastikowy element profilu z warstwą kleju służy do przyklejenia tkaniny ochronnej, która w czasie pracy zabezpieczy otwór przed zachlapaniem.

Po zamontowaniu systemu ociepleń i pomalowaniu elewacji, wraz z tkaniną ochronną zdejmuje się ochronną część z tworzywa wzdłuż całego otworu.

Ryc.6, Ryc.7. Schemat połączeń wzdłuż obwodu bloków okiennych i drzwiowych.

10) Profil oporowy należy zainstalować ostrożnie w wybranym miejscu. Zerwanie profilu po zamontowaniu, a następnie zmiana jego położenia może doprowadzić do zniszczenia warstwy kleju i uniemożliwić jego użytkowanie.

11) Dopuszcza się alternatywne urządzenie mocowania systemu ociepleń do otworów okiennych lub drzwiowych za pomocą samorozprężalnej taśmy uszczelniającej. Montaż taśmy uszczelniającej należy wykonać zgodnie z technologią (patrz rozdział „Połączenia z konstrukcjami budowlanymi”). Jednocześnie po zamontowaniu warstwy wzmacniającej wzdłuż wszystkich wiązań za pomocą noża wycina się ukośne nacięcia pod kątem 45 ° o szerokości około 3 mm i wypełnia uszczelniaczem poliuretanowym. Szczeliwa w szwach wygładza się szpatułką zanurzoną w wodzie.

Etap 7: Mocowanie płyt termoizolacyjnych za pomocą kołków.

Dodatkowe mocowanie płyt termoizolacyjnych za pomocą kołków ma na celu zapewnienie niezbędnej wytrzymałości płyt piankowych na działanie obciążenia rozdzierającego zgodnie z obowiązującymi wymogami prawnymi.

W celu zapewnienia dobrej izolacyjności termicznej zastosowano kołki płytkowe wykonane z materiałów syntetycznych o niskim przewodnictwie cieplnym, które zapobiegają powstawaniu mostków termicznych. Jako element rozporowy kołków talerzowych stosuje się elementy rozporowe wbijane lub wkręcane ze stali ocynkowanej lub nierdzewnej z termoizolacyjną głowicą z tworzywa sztucznego, co minimalizuje straty ciepła.

Należy mieć na uwadze, że przy różnych gabarytach stosowanych płyt termoizolacyjnych, a także przy przycinaniu i docinaniu płyt zmienia się zużycie kołków na metr kwadratowy. Dokładne zużycie można określić dopiero po sklejeniu desek i ustaleniu położenia kołków.

Mocowanie płyt termoizolacyjnych za pomocą kołków odbywa się dopiero po wyschnięciu kompozycji klejowej, ale nie mniej niż 72 godziny po przyklejeniu płyt termoizolacyjnych.

Minimalna długość części rozporowej kołka, która wchodzi w ścianę, w przypadku gdy podstawa wykonana jest z ciężkiego betonu, wynosi 45 mm. Głębokość mocowania kołka w murze z cegły pełnej wynosi 60-70mm, w murze z pustaków - 80-90mm. W podstawach z bloczków piankowych lub gazokrzemianowych.

Mocowanie kołków na zwykłej płaszczyźnie elewacji odbywa się z reguły w rogach płyt i na ich środku (około 6 sztuk na 1 m2). Dokładniejszą liczbę kołków i ich lokalizację określa dostawca U.P.S. i odzwierciedlenie w Albumie technicznym

rozwiązania.

Rys.8, Rys.9., Rys.10., Rys.11. Schematy mocowania płyt za pomocą kołków.

W obszarze otworów okiennych i drzwiowych, listew cokołowych oraz w obszarach narożnych mocowanie odbywa się na poziomych i pionowych (od góry) łączeniach płyt, w odległości około 200 mm od krawędzi otworu lub narożnika.

W narożach budynku, w obszarze zwiększonego obciążenia wiatrem, wykonuje się dodatkowe mocowanie na kołki rozporowe. Umiejscowienie kołków w strefach brzegowych uzależnione jest od wysokości budynku i występujących obciążeń wiatrem, wymiarów płyty termoizolacyjnej oraz dopuszczalnego obciążenia kołka. Szerokość strefy brzegowej przy wysokości zabudowy do 8 m - dobiera się wielkością 1,0 m; o wysokości budynku od 8 do 12 m - 1,5 m; o wysokości budynku większej niż 12 m - 2,0 m.

Ryc.11., ryc. 12, rys. 13 Schematy montażu płyt piankowych na różnych powierzchniach.

Otwór na kołek jest wiercony o 10-15 mm głębiej niż napędzana część samego kołka.

Za pomocą młotka wkręć plastikowy kołek w otwór, zatapiając zaślepkę równo z powierzchnią płyty termoizolacyjnej.

Wbij zatykający rdzeń młotkiem w otwór na kołek. Podczas zapychania rdzenia uważaj, aby nie uszkodzić jego plastikowej głowicy. Na

Jeśli plastikowa główka rdzenia jest uszkodzona, należy ją wbić do końca, a otwór w kołku wypełnić uszczelniaczem poliuretanowym do prac elewacyjnych.

Wkręcić wkręcany rdzeń w otwór pod kołek za pomocą wiertarki wolnoobrotowej i odpowiednich dysz.

A co najważniejsze, poprawność i siła mocowania kołków w kształcie talerza podlega obowiązkowi

weryfikacja!

Przykłady niewłaściwego ocieplenia płytami styropianowymi

|

|

Zdjęcia wyraźnie pokazują że proces ocieplenia elewacji został przeprowadzony z całkowitym naruszeniem procesu technologicznego, a mianowicie wyraźnie widać:

1) Płyty piankowe były mocowane tylko na kołki, natomiast klejenie na klej pominięto, najwyraźniej ze względów ekonomicznych.

2) podczas instalowania płyt piankowych popełniono poważny błąd - szwy pionowe i poziome są wyrównane. (Zasada murowania została pominięta).

3) niewłaściwie przygotowane podłoże, montaż prowadzono bezpośrednio na gołych ścianach z cegły, o czym świadczy widoczna różnica pomiędzy łączeniami płyt.

4) Szczeliny utworzone między płytami nie są odpowiednio uszczelnione.

Aleksander Borysow, Samara

Wysokiej jakości ocieplenie elewacji domu ma ogromne znaczenie w surowym klimacie, stale rosnących cenach energii i prądu. Obecnie istnieje wiele opcji izolacji termicznej, ale najbardziej popularna jest izolacja elewacji piankowym tworzywem sztucznym, której technologia nie jest szczególnie trudna do samodzielnego zainstalowania.

Kryteria wyboru Penoplexu

Grzejniki grupowe z polistyrenu są obecnie najpopularniejszymi materiałami. Ta grupa obejmuje polistyren, a także bardziej nowoczesną i trwałą ekstrudowaną piankę polistyrenową, której najbardziej znaną marką jest Penoplex, który ostatecznie stał się słowem domowym.

Penoplex jest wykonany w postaci arkuszy o grubości od 2 do 10 cm i rozmiarze 0,6 x 1,2 m. Wybór grubości i gęstości płyt zależy od strefy klimatycznej. Im wyższa gęstość, tym wyższe oznaczenie liczbowe gatunku. Tak więc penoplex marki PBS-15 jest uważany za najmniej gęsty. Najczęściej izolację elewacji piankowym tworzywem sztucznym, której technologię opisano poniżej, produkują marki PBS-15 (do budynków z drewna lub cegły), PBS-25 (do izolacji ścian betonowych). W regionach o surowym klimacie technologia izolacji elewacji piankowym tworzywem sztucznym obejmuje zastosowanie marki PBS-35, 50. Oprócz wyboru według gęstości i grubości płyt istnieją następujące kryteria:

- rozmiar i waga płyt styropianowych;

- przewodność cieplna i współczynnik absorpcji wilgoci;

- producent firmy;

- wybór według kosztów;

- wskaźniki wytrzymałości na ściskanie.

Charakterystyka penopleksu

Charakterystyka penopleksu  Współczynnik przewodności cieplnej tworzywa piankowego w porównaniu z innymi materiałami

Współczynnik przewodności cieplnej tworzywa piankowego w porównaniu z innymi materiałami Zalety i wady materiału

Ocieplenie elewacji styropianem pozwala skutecznie rozwiązać takie problemy, jak utrzymanie ciepła w zimnych porach roku i chłodu w gorących porach roku, a także ochrona integralności stropów.

Zalety penoplexu to:

- w porównaniu do styropianu, styropianu i wełny mineralnej, które ocieplają elewację domu, tworzywo piankowe ma niższą przewodność cieplną;

- odpowiednio opłacalność zużycia materiałów i pieniędzy. Dla porównania, izolacja elewacji za pomocą piankowego tworzywa sztucznego wymaga znacznie większego zużycia materiału;

- zwiększona odporność na wilgoć;

- odporność na wpływy mechaniczne i chemiczne;

- długa żywotność;

- bezpieczeństwo środowiskowe materiału;

- łatwość instalacji i przetwarzania;

- nie ulega procesom gnicia, występowaniu grzybów i pleśni;

- niewielka waga;

- uniwersalność materiału pozwala na zastosowanie go na każdym rodzaju powierzchni.

Ponadto materiał nie jest całkowicie ognioodporny, ale należy do samogasnących polimerów, które nie pozwalają na rozprzestrzenianie się ognia.

Wśród wad można zauważyć, że duża gęstość materiału komplikuje proces cięcia. Ponieważ materiał jest paroszczelny, technologia ocieplenia elewacji styropianem musi koniecznie obejmować tworzenie niewielkich szczelin powietrznych, zwłaszcza na ścianach drewnianych, w przeciwnym razie pod izolacją będzie gromadzić się wilgoć, prowadząc do zniszczenia powierzchni. Jedną z wad można również uznać za niestabilność penopleksu w rozpuszczalnikach organicznych.

Technologia ocieplenia pianką elewacji

Dzięki specjalnym rowkom umieszczonym wzdłuż krawędzi płyt piankowych, są one trwale połączone ze sobą, zapobiegając powstawaniu mostków termicznych. Technologia ocieplenia elewacji styropianem ekstrudowanym jest równie prosta jak ocieplenie elewacji styropianem, jednak zużycie materiału jest znacznie mniejsze. Podczas ocieplania elewacji należy postępować zgodnie z instrukcjami krok po kroku, w wyniku czego powstaje wysokiej jakości i niezawodna ochrona ścian zewnętrznych domu.

Konieczność ocieplenia elewacji

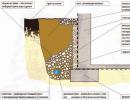

Konieczność ocieplenia elewacji  Schemat izolacji elewacji za pomocą penoplexu

Schemat izolacji elewacji za pomocą penoplexu Przygotowanie ściany

Izolacja termiczna elewacji z tworzywa piankowego nie będzie trwała i mocna, jeśli materiał izolacyjny nie będzie ściśle przylegał do ściany. Aby to osiągnąć, konieczne jest odpowiednie przygotowanie powierzchni. Aby to zrobić, najpierw usuń brud, kurz, plamy oleju, resztki starej powłoki, której wszystkie warstwy są czyszczone, aż pozostanie tylko betonowa lub ceglana podstawa. Na ścianach nie powinno być najmniejszego śladu roślinności, grzyba, mchu, pleśni. Aby to zrobić, po oczyszczeniu powierzchni należy ją potraktować specjalnymi roztworami bakteriobójczymi.

Po wyschnięciu ścian istniejące drobne wypukłości lub osiadania zaprawy murarskiej należy wyrównać, a powstałe rysy i spękania zagruntować i pokryć zaprawą cementową.

Posprzątać

Posprzątać Za pomocą poziomu sprawdzana jest równość ścian. W przypadku odchyleń większych niż 20 mm należy je wyrównać tynkiem, po czym należy poczekać, aż całkowicie wyschnie, może to potrwać do czterech tygodni. Wszystkie metalowe elementy na ścianie, które później znajdą się pod izolacją, muszą być pokryte środkiem antykorozyjnym.

Po zakończeniu pracy ściany są starannie zagruntowane w celu uzyskania lepszej przyczepności, a miejsca o zwiększonej chłonności są kilkakrotnie obrabiane. Kolejny etap prac rozpoczyna się po wyschnięciu warstwy podkładu.

Elementarz

Elementarz Instalacja profilu startowego

Instalacja profilu startowego jest wymagana przede wszystkim do ustawienia poziomu dla pierwszego rzędu płyt piankowych i służy jako podpora dla nich. Zabezpieczy również dolną końcową stronę płyt przed działaniem różnych szkodliwych czynników, zarówno atmosferycznych, jak i fizycznych. Szerokość profilu startowego i płyty piankowej muszą się zgadzać.

Za pomocą lasera mierzona jest prosta linia pozioma. Penoplex zaleca się układać 20 lub 30 cm poniżej poziomu podłogi pierwszego piętra, aby nie występowała wilgoć i zamarzanie. Profil jest mocowany do ściany za pomocą kołków w odstępach co 30-50 cm Punkty jego mocowania powinny ściśle przylegać do ściany, ale bez metalowych wgnieceń. Sąsiednie profile łączone są ze sobą za pomocą specjalnych elementów łączących wkładanych w szczelinę między nimi.

Narożniki są formowane za pomocą specjalnych elementów narożnych lub poprzez łączenie profili prostych, w tym celu są cięte pod kątem 45 stopni. Podczas instalowania piankowego tworzywa sztucznego o grubości 80 mm lub większej instalowane są tymczasowe wsporniki, aby zapobiec zwisaniu podczas układania pierwszego rzędu płytek.

Profil cokołu

Profil cokołu  Montaż profilu początkowego odbywa się za pomocą poziomu

Montaż profilu początkowego odbywa się za pomocą poziomu

Montaż płyt piankowych

Po zamocowaniu profilu płytka piankowa jest cięta. Płytki pełne układa się wokół otworów drzwiowych i okiennych. Sposób układania płyt należy przeprowadzić zgodnie z zasadą murowania. Zaprawa klejąca do układania jest przeznaczona do stosowania w temperaturze powietrza co najmniej +5 C, w przeciwnym razie nie zostanie osiągnięta niezawodna przyczepność płyty do ściany.

Opcje nakładania kleju na płytę piankową

Opcje nakładania kleju na płytę piankową Przypodłogowy rząd płytek układa się najpierw na profilu startowym, natomiast krawędź płyty powinna opierać się o krawędź ograniczającą profilu. Ponadto każdą płytę należy mocno docisnąć do powierzchni, ustawiając ją w pionie i poziomie, jednocześnie wyrównując połączenia. Klej wystający ze szczelin należy natychmiast usunąć.

Pierwszy rząd penoplexu układa się na profilu piwnicy

Pierwszy rząd penoplexu układa się na profilu piwnicy Po ułożeniu każdej płytki jest ona sprawdzana i dostosowywana za pomocą poziomu. Po przyklejeniu płytek należy pozostawić je do wyschnięcia na co najmniej trzy dni. Następnie ostateczne mocowanie izolacji termicznej odbywa się za pomocą kołków, które są instalowane w rogach płytek i na środku. Szczeliny między płytkami wypełnia się lamówkami z tworzywa piankowego i uszczelnia pianką montażową. Po wyschnięciu pianki i usunięciu jej pozostałości w szczelinach można od razu przystąpić do tworzenia warstwy zbrojonej.

Dodatkowo płyty mocowane są za pomocą kołków

Dodatkowo płyty mocowane są za pomocą kołków Wodoodporna wzmocniona warstwa

Wzmocniona warstwa siatki z włókna szklanego stanie się niezawodną podstawą przyszłej powłoki ochronnej z tynkiem. Przed wykonaniem głównego zbrojenia dekoracyjnego i ochronnego należy nałożyć wodoodporną zbrojoną warstwę pasków siatki o wymiarach 20x30 cm lub 30x50 cm, które montuje się w pobliżu zewnętrznych naroży prostopadłych do przekątnych otworów drzwiowych i okiennych.

Zwiększenie współczynnika przyczepności dzięki chropowatości kolczastego wałka

Zwiększenie współczynnika przyczepności dzięki chropowatości kolczastego wałka Aby uzyskać dobrą przyczepność, gładką powierzchnię płyt piankowych należy potraktować wałkiem igłowym, papierem ściernym lub szczotką metalową, a następnie nałożyć na nią warstwę podkładu. Najpierw wzmacnia się zbocza: nakłada się na nie warstwę kleju o grubości 4-5 mm, tak aby wstęga siatki była w niej całkowicie zanurzona. Następnie elewacje są wzmacniane w taki sposób, aby krawędzie siatki zachodziły na siebie na około 10 cm, po wyschnięciu kleju należy nałożyć kolejną jego warstwę. W miejscach przylegania ocieplenia do otworów okiennych lub drzwiowych montowany jest profil przyczółkowy z taśmą uszczelniającą.

Siatka wzmacniająca do gipsu

Siatka wzmacniająca do gipsu  Nałożenie siatki zbrojącej, a następnie tynk

Nałożenie siatki zbrojącej, a następnie tynk Montaż narożników perforowanych

Wzmocnienie narożników elewacji, żeber otworów, innych wystających elementów wykonuje się za pomocą perforowanych profili narożnych. Występują w wersji plastikowej i aluminiowej, a także z wstępnie przymocowaną siatką.

Profil kątowy

Profil kątowy Montaż odbywa się poprzez nałożenie kleju na obie strony narożnika tak, aby stykał się on z siatką. Następnie szpatułką mocno dociska się go do izolacji, wnikając w warstwę kleju, którego nadmiar następnie usuwa się. Poziom kąta jest ustawiony w pionie i poziomie. Połączenie narożników perforowanych odbywa się na styk, natomiast część półki i kratki jest odcinana od jej krawędzi pod kątem 45 stopni. Tańszą opcją zbrojenia jest zbrojenie paskami siatki zagiętymi w rogu. Aby to zrobić, paski siatki są cięte w kierunku w poprzek rolki o szerokości 30 cm i wyginane wzdłuż. Jednak ta opcja nie ma zastosowania do izolacji domów prywatnych lub pierwszych pięter budynku, ponieważ istnieje ryzyko, że nie będzie w stanie wytrzymać naprężeń mechanicznych.

Wzmocnienie narożnika

Wzmocnienie narożnika Główna warstwa wzmacniająca

Po zbrojeniu narożnikami rozpoczyna się etap zbrojenia głównego, które obejmuje całą elewację. Siatkę zbrojącą układa się na płytkach pokrytych warstwą ochronną. Należy go pociąć na paski o tej samej wysokości i docisnąć do powierzchni ściany wstępnie pokrytej warstwą kleju o grubości 2 mm. Dzięki dużej długości można je kleić pionowo, mocując gwoździe na określonej wysokości. Płótno należy wygładzić, zaczynając od środka do krawędzi, usuwając nadmiar kleju. Następnie należy nałożyć drugą warstwę kleju.

Krawędzie siatki muszą zachodzić na siebie o 10 cm, w przeciwnym razie na skrzyżowaniach mogą powstać pęknięcia. Jeżeli jednocześnie te obszary pozostawimy bez kleju, a następnie nałożymy roztwór na dwa arkusze siatki jednocześnie, to spoiny pod warstwą dekoracyjną nie będą widoczne. Po nałożeniu głównej warstwy zbrojącej, ocieplenie należy pokryć szeroką szpachlą kolejną warstwą wyrównującą o grubości 3 mm.

Nakładanie warstwy wzmacniającej

Nakładanie warstwy wzmacniającej Nakładanie gipsu

Po trzech dniach od nałożenia warstwy zbrojącej można przystąpić do wykonywania tynku dekoracyjnego. Najpierw na powierzchnię elewacji nakłada się roztwór gruntujący, najlepiej zawierający piasek kwarcowy. Stworzy chropowatą powierzchnię, która zapewnia dobrą przyczepność i ogranicza wchłanianie wilgoci. Ponadto podkład „konserwuje” warstwę zbrojącą, zapobiegając jej zapadaniu się pod wpływem czynników zewnętrznych. Podkład nakłada się pędzlem.

Wykończenie ścian

Wykończenie ścian Przed nałożeniem tynk miesza się mikserem do uzyskania jednorodnej masy. Powierzchnię ścian pokrywa się tynkiem za pomocą pacy i pacy, nie wykonując przy tym warstwy zbyt cienkiej, co pogorszy właściwości ochronne tynku, i zbyt grubej, co ukryje jego dekoracyjną fakturę. Tworzenie teksturowanego wzoru można rozpocząć, gdy warstwa tynku jest sucha i nie przywiera do narzędzia.

Należy pamiętać, że im bardziej równomiernie ułożona zostanie warstwa zbrojąca, tym bardziej teksturowany będzie wzór tynku dekoracyjnego.

Po wyschnięciu wszystkich nałożonych warstw można przystąpić do malowania elewacji. W takim przypadku należy wziąć pod uwagę rodzaj szpachli, np. na szpachlówkę mineralną należy nakładać wyłącznie farbę hydrofobową. Warto unikać farb, które mogą zawierać substancje niszczące strukturę pianki, takie jak benzen, aceton, żywice eteryczne, olej schnący, nafta, toluen. Najlepiej nadają się do tego farby silikatowe lub mineralne.

Aby nadać pożądany odcień, kolor dodaje się do farby na godzinę przed rozpoczęciem malowania, co odbywa się zarówno ręcznie, miękkim wałkiem piankowym, jak i za pomocą opryskiwacza. Chociaż można użyć tynku, który już zawiera kolor i obejść się bez samodzielnego malowania, to ten etap wykańczania ocieplenia elewacji pozwala na stworzenie efektu termosu, w którym ciepło w domu utrzymuje się nawet w najcięższych warunkach.

Malowanie gipsowe

Malowanie gipsowe Wideo

Film doskonale pokazuje ocieplenie elewacji styropianem technologii pracy.

Spośród szerokiej gamy materiałów do izolacji projektów budownictwa cywilnego i przemysłowego, tworzywo piankowe jest uważane za idealną opcję, która nie ma odpowiedników pod względem przewodności cieplnej. Jego produkcja opiera się na wykorzystaniu ekstrudera i podgrzewaniu granulek styropianu freonem, dwutlenkiem węgla.

Gazy działają jak katalizatory i powodują spienianie materiału. Po przejściu znacznie powiększonej masy przez instalację, z wielu izolowanych komórek formuje się piankowe tworzywo sztuczne o porowatej strukturze.

Ocieplenie elewacji styropianem odnosi się do racjonalnych, skutecznych środków oszczędzania energii i pozwala uzyskać znaczne oszczędności w pieniądzach potrzebnych do opłacenia ogrzewania. Materiał termoizolacyjny sprzedawany jest w postaci arkuszy o szerokości 600 mm i długości 1200 lub 2400 mm. Technologia instalacji ma swoją specyfikę.

Kryteria doboru płyt styropianowych

Optymalny wybór syntetycznego materiału termoizolacyjnego, który różni się wieloma cechami, zapewnia jego zgodność z wymogami krajowych programów oszczędzania energii.

Kryteria wyboru pianki do ocieplenia elewacji budynków przemysłowych, budynków użyteczności publicznej, administracyjnych, a także ścian zewnętrznych mieszkania lub domu prywatnego z bloczków gazokrzemianowych obejmują:

- grubość i waga arkuszy ekstrudowanej pianki polistyrenowej;

- gęstość izolacji;

- przewodność cieplna i współczynnik absorpcji wilgoci;

- wskaźnik wytrzymałości na ściskanie;

- Przedsiębiorstwo produkcyjne;

- koszt za arkusz

- region klimatyczny.

W poniższej tabeli możesz określić grubość izolacji w zależności od regionu.

przydatne w pracy

Zalety materiału

Ekstrudowana pianka polistyrenowa słusznie zasługuje na pochwałę i uwagę deweloperów oraz właścicieli prywatnych posesji. Materiał pozwala uzyskać świetny efekt przy docieplaniu ścian na zewnątrz domu, utrzymaniu ciepła w chłodne pory roku, chłodu w upalne dni, a także szczelności podłóg. Wśród jego korzystnych cech są:

- wysokie właściwości termoizolacyjne w porównaniu do innych

- grzejniki, w tym styropian, wełna mineralna;

- odporność na wilgoć, ogień;

- zgodność z wymogami bezpieczeństwa przeciwpożarowego;

- wysoka wytrzymałość, eliminująca ryzyko rozsypania się na drobne kawałki;

- niewielka waga;

- brak procesów rozkładu i wysychania w czasie;

- trwałość;

- uniwersalność materiału, która decyduje o możliwości ocieplenia dowolnej części domu;

- zgodność z ceną, jakością i wydajnością.

Narzędzia i materiały budowlane

Decydując się na izolację termiczną ścian na zewnątrz domu własnymi rękami, musisz przygotować narzędzia i materiały:

- arkusze pianki w ilości niezbędnej do ocieplenia całej powierzchni elewacji budynku mieszkalnego;

- podkłady i kleje;

- profil cokołu;

- siatka do paneli wzmacniających i perforowanych narożników aluminiowych;

- elementy złączne;

- karbowana i gładka szpatułka;

- perforator lub wiertło z dyszą do mieszania mieszanek budowlanych;

- poziom młota i budynku.

Etapy instalacji penoplexu

Technologia izolacji termicznej ścian gazokrzemianowych na zewnątrz domu za pomocą płyt styropianowych własnymi rękami przewiduje pewne etapy. Obejmują one:

Przygotowanie powierzchni i gruntowanie

Przeprowadzenie inspekcji powierzchni elewacji przed przystąpieniem do układania arkuszy pianki własnymi rękami pozwala określić ich stan. W razie potrzeby zaleca się naprawę ścian na zewnątrz domu, wyrównanie ich, oczyszczenie z kurzu i brudu.

Aby pokryć podstawę po pracach przygotowawczych, stosuje się podkład. W przypadku stosowania bloczków z gazokrzemianu do układania ścian zewnętrznych, powierzchnię porowatą należy poddać dwukrotnej obróbce. Gruntowanie odbywa się w temperaturze podstawowej od +5ºС do +35ºС i przy braku deszczu, wiatru.

Po tym następuje montaż listew cokołowych zrób to sam, które zapewniają niezawodne wsparcie dla pierwszego rzędu paneli izolacyjnych i narożników mocujących. Montowane są za pomocą kotew lub kołków. Poprawność i równość elementów złącznych jest sprawdzana na poziomie budynku.

Mocowanie płyty

Do mocowania płyt izolacyjnych ze styropianu stosuje się klej o podwyższonej przyczepności. Po dodaniu suchej mieszanki do specjalnego pojemnika z odmierzoną ilością wody, kompozycję miesza się wiertarką ze specjalną dyszą. Roztwór musi mieć jednolitą konsystencję.

Mieszankę klejową nakłada się pasami wzdłuż obwodu płyty z obowiązkowymi szczelinami o szerokości 2-3 cm od krawędzi, aby powietrze mogło się wydostać. Roztwór nakłada się na resztę arkusza izolacji ścian zewnętrznych domu pociągnięciami o średnicy co najmniej 10 cm, a następnie płytkę nakłada się na elewację i mocno do niej dociska.

Technologia zewnętrznej izolacji termicznej zrób to sam z wykorzystaniem piankowego tworzywa sztucznego zapewnia montaż długiego boku arkuszy w płaszczyźnie poziomej. Jednocześnie konieczne jest zapewnienie stopniowego przesuwania szwów w zależności od rodzaju muru ścian z cegły i zapobieganie wnikaniu kleju do spoin. Równość ułożenia płyt styropianowych sprawdza się za pomocą poziomicy, listwy drewnianej lub listwy startowej.

Następnie następuje dodatkowe mocowanie arkuszy piankowego tworzywa sztucznego za pomocą plastikowych kołków z dużymi parasolami, co zapewnia niezawodność i wytrzymałość systemu izolacji termicznej ścian na zewnątrz domu. Ich długość powinna zapewniać wejście tulei w powierzchnię elewacji na głębokość 6-7 cm Kołki wbijane są we wcześniej wywiercone otwory.

Wzmocnienie izolacji

Warstwa izolacji w narożnikach pionowych, spadkach otworów drzwiowych i okiennych chroniona jest perforowanym profilem aluminiowym. Aby wzmocnić powierzchnię ścian z betonu komórkowego za pomocą stałych arkuszy pianki, stosuje się elewacyjną siatkę z tworzywa sztucznego, którą zatapia się szpatułką w roztworze kleju nałożonym na płyty termoizolacyjne. Technologia samodzielnego montażu płyt styropianowych polega na ułożeniu dwóch warstw zbrojonej siatki elewacyjnej w piwnicy domu i na pierwszym piętrze. Pozwala to dolnej części budynku na uzyskanie dodatkowej wytrzymałości mechanicznej. Po wyschnięciu warstwy wzmacniającej na całą powierzchnię ścian na zewnątrz domu nakłada się nową warstwę roztworu kleju o grubości co najmniej 2-3 mm.

Wykończeniowy

Po wzmocnieniu elewacji siatką z tworzywa sztucznego i roztworem kleju, po dwóch dniach przystępują do wykańczania ścian. Do wystroju domu zaleca się stosowanie szpachlówek do malowania, tynków wytłaczanych, które dają możliwość stworzenia oryginalnej faktury ścian z betonu komórkowego. System ociepleń elewacji budynków pianką został opracowany i certyfikowany do stosowania wielu rodzajów materiałów wykończeniowych produkcji krajowej i zagranicznej.

Cena ekstrudowanej pianki polistyrenowej waha się od 100 do 180 rubli za arkusz. Taka inwestycja pieniędzy pozwoli Ci zaoszczędzić do 50% na opłatach za ogrzewanie domu w przyszłości.

W tym artykule podzielę się z Tobą tajnikami ocieplenia elewacji w technologii „mokrej elewacji”. Pozwoli to sprawnie i co najważniejsze solidnie wykonać ocieplenie zewnętrzne i wykończenie domu bez pomocy fachowców.

Cechy penoplexu

Prawidłowa nazwa penoplexu to ekstrudowana (wytłaczana) pianka polistyrenowa. Faktem jest, że Penoplex to nazwa firmy, która produkuje ten materiał.

Tak więc ekstrudowana pianka polistyrenowa jest wykonana z tych samych materiałów, co zwykła pianka polistyrenowa (styropian).

Jednak w wyniku specjalnej technologii i obróbki cieplnej uzyskuje inne właściwości:

- ma jednolitą strukturę i gładką powierzchnię;

- ma niższą przewodność cieplną niż polistyren;

- jest trwalszym materiałem;

- nie wchłania wody.

Ogólnie penoplex jest lepszy od polistyrenu pod wieloma parametrami. Jednocześnie nie można nie wspomnieć o jednej wadzie styropianu ekstrudowanego – ma słabą przyczepność, co wiąże się z jego gładką powierzchnią. W związku z tym izolacja ta nie jest przeznaczona do ociepleń w technologii „mokrej elewacji”.

Dlatego dużym błędem wielu rzemieślników domowych jest to, że próbują pracować z pianką w taki sam sposób, jak ze zwykłą pianką polistyrenową. Prowadzi to do tego, że wykończenie nałożone na wierzch izolacji odpada z niej wraz z siatką wzmacniającą, jak na powyższym zdjęciu.

Koszt ekstrudowanej pianki polistyrenowej jest znacznie wyższy niż koszt konwencjonalnej pianki. Dlatego sensowne jest stosowanie penoplexu tylko tam, gdzie naprawdę wymagane są jego właściwości, takie jak wytrzymałość i odporność na wilgoć. Dobrym rozwiązaniem jest np. ocieplenie piwnicy pianką lub piwnicą.

Technologia ocieplenia

Technologia izolacji elewacji piankowym tworzywem sztucznym obejmuje sześć kroków:

Przygotowanie materiałów

Aby wykonać izolację ścian pianką, oprócz samej izolacji, konieczne jest przygotowanie następujących materiałów:

- pianka klejąca do pianki, na przykład firmy Penoplex;

- kołki izolacyjne (parasole);

- siatki z włókna szklanego;

- sucha mieszanka klejowa do styropianu;

- klej do gruntowania elewacji;

- uniwersalny podkład elewacyjny;

- narożniki gipsowe;

- profil prowadzący (bazowy);

- tynk dekoracyjny i

Do wykończenia elewacji używaj wysokiej jakości materiałów znanych producentów, zwłaszcza klejów. Czasami sprzedawcy w sklepach oferują analogi mało znanych firm, których cena jest znacznie niższa. Jednak podczas pracy z penoplexem nawet niewielka różnica w jakości może mieć decydujące znaczenie.

Przygotowanie elewacji

Przed przystąpieniem do montażu płyt piankowych konieczne jest przygotowanie elewacji poprzez wykonanie następujących czynności:

- zdemontować wszystkie wiszące elementy na ścianach - odpływy, odpływy itp.;

- jeśli na ścianach elewacji znajdują się obszary z łuszczącym się tynkiem, należy je usunąć, chwytając 15 centymetrów powierzchni, która jest bezpiecznie trzymana;

- ponadto powierzchnię elewacji należy pokryć podkładem uniwersalnym lub wzmacniającym. Jeśli ściany są gładkie, na przykład betonowe, należy je pokryć podkładem samoprzylepnym.

Do nałożenia podkładu użyj wałka malarskiego. Używaj go do nakładania płynu cienką warstwą. Po wysuszeniu ścian czynność powtórzyć.

Teraz możesz przystąpić do montażu izolacji.

Izolacja ścian

Technologia ocieplenia ścian styropianem ekstrudowanym wygląda następująco:

- przede wszystkim musisz zainstalować profil piwnicy na obwodzie. Aby to naprawić, użyj gwoździ do kołków.

Pamiętaj, że profil musi być umieszczony ściśle poziomo, dlatego podczas jego instalacji należy użyć poziomu; - teraz musisz nałożyć piankę klejową na tył płyty izolacyjnej. Klej nakłada się na obwód płytki, a także na środek;

- instalacja penoplexu zaczyna się od rogu. Płytę wkłada się w profil bazowy i dociska do ściany. W takim przypadku jego położenie należy sprawdzić za pomocą poziomu.

Zgodnie z tą zasadą montowany jest cały pierwszy rząd. Jednocześnie staraj się ułożyć izolację jak najbliżej siebie;

- po sklejeniu pierwszego rzędu możesz przejść do drugiego. Należy pamiętać, że płyty izolacyjne należy układać na ścianie w szachownicę i bandażować na rogach. Dlatego konieczne jest wklejenie całej elewacji;

- następnie należy wykonać izolację otworów drzwiowych i okiennych. Aby to zrobić, użyj płytek o grubości 2 cm, wytnij je wzdłuż szerokości otworu i przyklej pianką samoprzylepną.

Aby wyciąć penoplex, użyj ostrego noża montażowego lub piły do \u200b\u200bmetalu z drobnymi zębami;

- po stwardnieniu kleju należy przymocować piankę za pomocą kołków. Przed zamontowaniem kołka ustaw ogranicznik głębokości wiercenia tak, aby otwór był o półtora centymetra głębszy niż długość kołka. Jeśli nie ma ogranicznika, zaznacz głębokość wiercenia taśmą izolacyjną, owijając ją wokół wiertła.

Po wykonaniu otworu należy włożyć w niego kołek, a następnie wbić znajdujący się w zestawie gwóźdź . Nasadka kołka musi być lekko zagłębiona.

Umieść kołki w rogu każdej płyty, a także jeden lub dwa w środku, jak pokazano na powyższym schemacie.

Nie jest konieczne mocowanie penoplexu za pomocą kołków na zboczach.

Na tym zakończono izolację elewacji piankowym tworzywem sztucznym, teraz pozostaje tylko odpowiednio ją wykończyć.

Przygotowanie powierzchni pod zbrojenie

Cała tajemnica rozważanej technologii polega na przygotowaniu ekstrudowanej pianki polistyrenowej do późniejszego wykończenia.

Instrukcja wygląda następująco:

- jeśli między płytami izolacyjnymi występują szczeliny, należy je wypełnić pianką samoprzylepną;

- następnie upewnij się, że wszystkie kołki są prawidłowo zainstalowane. W przypadku stwierdzenia zaślepek wystających ponad powierzchnię izolacji, należy je odciąć nożem montażowym, aw pobliżu należy zainstalować nowe kołki;

- ponadto powierzchnię ściany należy potraktować papierem ściernym, specjalną piankową tarką, a nawet wałkiem igłowym. Zadaniem tej operacji jest zszorstkowanie powierzchni, co poprawi przyczepność z klejem;

- następnie piankę należy pokryć dwiema warstwami podkładu adhezyjnego, co również poprawi przyczepność między materiałami;

- na koniec pracy należy przykleić narożniki tynku na wszystkich narożnikach zewnętrznych za pomocą suchego kleju rozcieńczonego w wodzie. Podczas instalowania narożników należy sprawdzić ich położenie za pomocą poziomu.

Wzmocnienie

Wzmocnienie Penoplex odbywa się w następujący sposób:

- przede wszystkim rozcieńczyć suchą mieszankę kleju w wodzie zgodnie z zaleceniami producenta;

- Zacznij od wzmocnienia otworów okiennych i drzwiowych. Aby to zrobić, przetnij siatkę tak, aby zachodziła na siebie i zamieniała się w rogi.

Aby przykleić siatkę, nałóż roztwór kleju na zbocze za pomocą pacy zębatej. Następnie przymocuj siatkę, wyrównaj ją i przejedź po niej zwykłą szpatułką, tak aby była całkowicie pokryta klejem; - zgodnie z tą samą zasadą przyklej siatkę z włókna szklanego do ścian elewacji własnymi rękami;

- po wyschnięciu powierzchni nałożyć cienką warstwę bardziej płynnego roztworu kleju na zbocza i ściany. Zadaniem tej warstwy jest niwelowanie drobnych nierówności na powierzchni ścian..

ozdobne wykończenie

Teraz musisz poczekać, aż klej wyschnie i zastosować dekoracyjne wykończenie.

Praca jest wykonywana w następującej kolejności:

- potraktuj powierzchnię elewacji uniwersalnym podkładem zgodnie ze schematem opisanym powyżej;

- po wyschnięciu podkładu konieczne jest rozcieńczenie tynku dekoracyjnego w wodzie, zgodnie z zaleceniami producenta;

- następnie kompozycję nakłada się na powierzchnię cienką warstwą;

- kilka minut po nałożeniu plastra należy go wcierać małymi, okrężnymi lub posuwisto-zwrotnymi ruchami. Ta procedura nada powierzchni określoną teksturę.

Należy pamiętać, że w obrębie jednej ściany konieczne jest nałożenie tynku dekoracyjnego za jednym razem. W przeciwnym razie skrzyżowanie będzie rzucało się w oczy;

- teraz elewację należy pomalować farbą elewacyjną. Powłokę nakłada się cienką warstwą za pomocą wałka do malowania elewacji. Po wyschnięciu pierwszej warstwy farby, procedurę należy powtórzyć.

Często domowi rzemieślnicy pytają na forach - jak zamknąć koniec izolacji podczas ocieplania ściany budynku mieszkalnego? Do tych celów można użyć odpływów, które są instalowane nad piwnicami domów.

To uzupełnia izolację ścian od zewnątrz piankowym tworzywem sztucznym.

Wniosek

Penoplex może być z powodzeniem stosowany do izolacji elewacji, jednak w tym celu konieczne jest ścisłe przestrzeganie powyższej technologii. Ponadto możesz zapoznać się z nim z wideo w tym artykule. Jeśli jakieś punkty nie są dla Ciebie jasne, zostaw pytania w komentarzach, a ja odpowiem tak szybko, jak to możliwe.

Ocieplenie ścian to jeden z najważniejszych etapów budowy budynku. Dzięki dobrej izolacji termicznej mieszkańcy domu będą czuli się komfortowo nawet podczas najcięższych mrozów.

Wybierając materiał na okładziny ścian, podłóg, a nawet fundamentów, zalecamy zwrócenie uwagi na penoplex.

Ma szereg zalet, które pomogą zaoszczędzić budżet. Oferujemy zapoznanie się z głównymi zaletami materiału i metodami instalacji.

Jeśli z jakiegoś powodu Ci to nie odpowiada, możesz wybrać grzejnik z tych materiałów:

Istnieje kilka opcji izolacji ścian prywatnego domu:

- izolacja;

- penoplex.

Z praktycznego punktu widzenia ocieplenie ścian zewnętrznych jest znacznie wygodniejsze i wydajniejsze. Dodatkowo możliwe staje się dodatkowe udekorowanie elewacji domu nietypowym materiałem, takim jak mozaiki czy tynki dekoracyjne.

Dzięki penoplexowi ściany domu są dodatkowo wyrównane, oszczędzając materiał wykończeniowy. Jedyną przeszkodą w dociepleniu ścian zewnętrznych może być zakaz przeprowadzania napraw elewacji w budynkach wielorodzinnych.

Porównanie metod izolacji

Ale nie rozpaczaj, ponieważ zawsze istnieje możliwość ocieplenia ścian od wewnątrz. Dekorację ścian wewnętrznych za pomocą piankowego tworzywa sztucznego można wykonać o każdej porze roku.

Podczas izolowania otworów drzwiowych lub okiennych należy używać tylko solidnych kawałków piankowego tworzywa sztucznego, zapewni to lepszą izolację termiczną.

Podczas korzystania z penoplexu prace instalacyjne są uproszczone i można je wykonywać niezależnie. Niezależnie od wybranej metody wykończenia, konieczne jest przeprowadzenie prac porządkowych na ścianach, na których będą znajdować się arkusze pianki. Następnie powierzchnia jest traktowana specjalnymi środkami nawilżającymi i roztworami przeciwgrzybiczymi.

Odpryski, pęknięcia i inne uszkodzenia powstałe w ścianach są naprawiane. Penoplex jest instalowany tylko na dobrze wysuszonej powierzchni za pomocą specjalnego kleju, a następnie dodatkowo mocowany do ściany za pomocą kołków-grzybów.

Arkusze należy mocować z lekkim przesunięciem, a szczeliny między nimi uszczelnić pianką montażową lub taśmą budowlaną. Po zainstalowaniu penoplexu możesz przystąpić do prac projektowych na elewacji.

Penoplex - zalety i wady, charakterystyka techniczna

W ostatnich latach coraz częściej stosuje się budownictwo  penoplex. Wszystko dzięki specjalnym właściwościom i unikalnej technologii wytwarzania.

penoplex. Wszystko dzięki specjalnym właściwościom i unikalnej technologii wytwarzania.

To niedrogi, syntetyczny materiał termoizolacyjny, znacznie łatwiejszy w montażu niż np. wełna szklana.

Standardowe wymiary arkusza pianki to 1,2 m długości i 60 cm szerokości. Tylko jego grubość może być różna, od 2-10 cm.

Z technicznego punktu widzenia penoplex ma następujące cechy:

- Przewodność cieplna wg gost. norma powinna wynosić 0,03 W / m * C;

- Paroprzepuszczalność nie powinna przekraczać 0,008 mg/m*h/*Pa;

- Izolacyjność akustyczna na poziomie 41dB;

- Odporność na wilgoć nie więcej niż 0,6%;

- Gęstość materiału waha się między 28-45 kg/m3;

- Maksymalne ciśnienie podczas ściskania arkusza między płytami nie powinno przekraczać 0,18 MPa;

- Zakres różnicy temperatur od -100 do +55 С 0 .

Specyfikacje

Wybierając materiał dla lepszej izolacji termicznej, kieruj się tymi cechami. Gwarantuje to wysokiej jakości izolację elewacji domu murowanego o niskim współczynniku nasiąkliwości.

Jak każdy materiał budowlany, tworzywo piankowe ma wiele zalet i wad.

Zalety:

Wady:

- Materiał wprawdzie nie zapala się, ale w czasie pożaru topi się, wydzielając toksyczny i niebezpieczny dym, to nawet po odparowaniu dymi jeszcze przez długi czas;

- Materiał boi się bezpośredniego światła słonecznego i traci swoje właściwości przy dłuższej ekspozycji na słońce.

- Podatny na działanie rozpuszczalników, rozkłada się;

- Cena zależy od właściwości i właściwości penopleksu;

- Praktycznie zerowa paroprzepuszczalność, dlatego nie jest zalecany do izolacji I .

Porównanie penoplexu z innymi grzejnikami

Który penoplex wybrać do ocieplenia ścian? Co jest lepsze do izolacji zewnętrznej?

Penoplex dzieli się na kilka głównych typów. Różnią się one między sobą składem i właściwościami. Im lepsze właściwości materiału, tym wyższa jego cena. Nazwa każdej marki mówi sama za siebie, więc konstruktorowi łatwiej jest wybrać opcję, która mu odpowiada:

- zadaszenie- służy do izolacji termicznej wszelkiego rodzaju dachów;

- ściana- służy do ocieplania ścian i wnętrz domu;

- Fundamentalny- służy do izolacji fundamentu budynku lub piwnicy. Główną zaletą tego typu jest wodoodporność, specjalnie zaprojektowana do takich prac;

- Komfort Penoplexu- jest bardziej popularny przy dekorowaniu balkonów, pokoi w mieszkaniach. Ma dość dobre właściwości, ale wysoką cenę za materiał;

- Penoplex 45- największa gęstość arkuszy. Znajduje zastosowanie przy budowie dróg, pasów startowych na lotniskach. Ten rodzaj penoplexu jest odporny nawet na najbardziej krytyczne temperatury.

NOTATKA!

Do zewnętrznych prac instalacyjnych przy izolacji budynku lepiej jest użyć pianki ściennej. Jest ekonomiczny pod względem ceny i ma doskonałe właściwości.

Technologia ocieplenia ścian pianką od zewnątrz - z jakich elementów składa się ciasto termoizolacyjne?

Do ocieplenia ścian zewnętrznych stosuje się następującą kolejność układania warstw termoizolacyjnych:

- Klej, aplikuje się go na uprzednio wyschniętą i oczyszczoną z różnego rodzaju zabrudzeń i nierówności ścianę;

- izolacja, który jest dodatkowo mocowany do ściany za pomocą specjalnych kołków-grzybów. Dzięki temu blacha ściśle przylega do powierzchni ściany bez tworzenia mostków cieplnych;

- Po zamocowaniu penopleksu należy go chronić przed narażeniem na promieniowanie ultrafioletowe. Dlatego warstwę wzmocnionej szpachli nakłada się za pomocą miękkiej siatki. Jeśli planowane jest wykończenie bocznicą, zaleca się zainstalowanie membrany hydroizolacyjnej;

- Dekoracyjne wykończenie, tworzy dodatkową warstwę ochronną i nadaje budynkowi estetyczny wygląd.

ciasto ścienne

Jak obliczyć grubość pianki dla wysokiej jakości izolacji?

Przed przystąpieniem do obliczania grubości arkusza pianki musisz wiedzieć, z jakiego materiału wykonane są ściany domu. Każdy materiał ma swoje własne właściwości przewodzenia ciepła, więc każda ściana potrzebuje własnej grubości materiału izolacyjnego.

Jaką grubość penoplexu wybrać do ocieplenia ścian? Wzór do obliczania grubości piany :

P (grubość projektowa, m) = R (odporność na przenikanie ciepła) * k (0,028 W / (m2 * ° C).

Przykład obliczenia izolacji

Przygotowanie powierzchni ściany

Przed przystąpieniem do prac montażowych związanych z położeniem ocieplenia na ścianie zewnętrznej, wymagane jest czyszczenie i obróbka powierzchni. Wszystkie nierówności są całkowicie usuwane, a następnie za pomocą szpachli i innych materiałów naprawczych korygowane są wszystkie wady powierzchni ściany, a mianowicie:

- pęknięcia;

- frytki;

- dziury.

Po obróbce powierzchni specjalnymi rozwiązaniami, które zapobiegają rozwojowi grzybów i pleśni. Po całkowitym wyschnięciu ściany nakłada się kompozycję kleju, na której mocuje się izolację.

Przygotowanie powierzchni ściany

Przygotowanie skrzyni - montaż krok po kroku

Do produkcji skrzyni konieczne jest określenie materiału, z którego zostanie wykonana:

- aluminium;

- drzewo.

Drewno jest bardziej przyjazne dla środowiska, ale trudniejsze w montażu. Aluminiowa rama jest znacznie wygodniejsza i bardziej praktyczna. Przejdźmy bezpośrednio do instalacji skrzyni:

- Pierwszym krokiem jest oczyszczenie i przygotowanie powierzchni pod przyszłe skrzynki.

- W drugim etapie będziesz potrzebować pewnych narzędzi do przymocowania ramy do przygotowanej ściany.

- Trzecim krokiem jest zaznaczenie całej powierzchni, na której zostanie zamontowana rama skrzyni.

- Po wszystkich pracach przygotowawczych możesz przystąpić do montażu elementów skrzyni zgodnie z zaznaczonymi znakami.

Przygotowanie skrzyni

Metody mocowania penoplexu do ściany, najbardziej optymalna metoda

Do montażu płyt piankowych jako grzejnika do betonu komórkowego i innych rodzajów ścian, Stosuje się kilka metod mocowania:

- EPPS jest przymocowany do specjalnego kleju lub mastyksu;

- Zastosowanie specjalnej poliuretanowej pianki montażowej;

- Pianka mocująca za pomocą kołków.

Każda z opcji ma swoje własne cechy. Doświadczeni budowniczowie używają jednocześnie kilku metod, aby lepiej naprawić penoplex. Na przykład użycie kleju i dodatkowe mocowanie za pomocą kołków na górze.

Mocowanie za pomocą kołków

Montaż za pomocą pianki montażowej

Ocieplenie ścian od zewnątrz okładziną piankową z sidingiem

Aby wykonać prace związane z izolacją ścian zewnętrznych, należy przestrzegać pewnych zasad:

- Pierwszy. Konieczne są wstępne prace przygotowawcze z powierzchnią, ściana musi być nieskazitelna i zabezpieczona środkami przeciwgrzybiczymi;

- Drugi krok - montaż profilu piwnicy, na którym zostanie zainstalowany piankowy plastik. Te manipulacje są konieczne dla równej warstwy przyszłej izolacji, co zapewni dodatkową ochronę przed szkodliwymi czynnikami.

- Następnym krokiem jest montaż płyt piankowych, tak aby między arkuszami była szczelina 2 milimetrów.

- Po zainstalowaniu płyt piankowych należy je zamocować, w tym celu stosuje się specjalne kołki lub mieszankę klejową, który wstępnie przetwarza powierzchnię ściany i arkusze pianki.

- Ostatnim krokiem jest obróbka dekoracyjna lub wykończenie elewacji bocznicą.

Układanie płyt

Penoplex do bocznicy

Spoiny wypełniamy pianką montażową

Ocieplenie ścian zewnętrznych pianką jest możliwe dzięki lekkości materiału i pracom instalacyjnym. Po zakończeniu naprawy, z zastrzeżeniem niuansów technicznych, otrzymasz dodatkową izolację i izolację od wielu nieprzyjemnych czynników zewnętrznych. Powodzenia w naprawie.

Przydatne wideo

Izolacja piankowa zrób to sam:

W kontakcie z