Piec do topienia DIY. Domowy piec elektryczny do topienia metali DIY mini piec do topienia aluminium

Domowy piec do topienia może być wykonany z grafitu, cementu, miki lub płytek. Wymiary pieca zależą od zasilania i napięcia wyjściowego transformatora.

Domowy piec do topienia nagrzewa się stopniowo, ale osiąga znaczne ciepło. W przypadku tego projektu konieczne jest zainstalowanie na elektrodach napięcia 25 V. Jeśli w projekcie zastosowano transformator przemysłowy, odległość między elektrodami powinna wynosić 160-180 mm.

Proces wytwarzania domowego pieca do topienia

Możesz zrobić piec do topienia własnymi rękami. Jego wymiary będą wynosić 100x65x50 mm. W tym projekcie można stopić 70-80 g srebra lub innego metalu. Takie możliwości domowego urządzenia do topienia są bardzo dobre.

Materiały i narzędzia:

- szczotki z silnika elektrycznego dużej mocy;

- grafit;

- pręty elektrodowe stosowane w piecach do topienia łukowego;

- kabel miedziany;

- paznokcie;

- mika;

- płytki cementowe;

- cegła;

- metalowa patelnia;

- proszek grafitowy;

- cienki drut przewodzący;

- transformator;

- plik.

Aby wykonać piec do topienia własnymi rękami, do elektrod można użyć szczotek z silnika elektrycznego dużej mocy. Mają doskonały przewód przewodzący prąd.

Jeśli nie możesz kupić takich pędzli, możesz zrobić je samodzielnie z kawałka grafitu. Można użyć pręta elektrodowego, który jest używany w piecach do topienia łukowego.

Po bokach tego pręta należy wykonać 2 otwory o średnicy 5 mm, a następnie dla zwiększenia wytrzymałości ostrożnie wbić w niego gwóźdź o odpowiedniej wielkości. Aby poprawić kontakt z proszkiem grafitowym, za pomocą pilnika należy wykonać nacięcie siatkowe na wewnętrznej powierzchni tych elektrod.

Mika służy do wykonywania wewnętrznej powierzchni ścian pieca. Posiada warstwową budowę, dzięki czemu może być stosowany jako dobry ekran termoizolacyjny.

Zewnętrzną powierzchnię konstrukcji należy pokryć płytkami cementowymi lub azbestowymi o grubości 6-8 mm. Po zamontowaniu ścian należy je związać drutem miedzianym.

Jako podstawkę izolacyjną dla urządzenia należy zastosować cegłę. Pod spodem zainstalowana jest metalowa taca. Powinien być emaliowany i mieć boki po bokach.

Następnie musisz zrobić proszek grafitu węglowego. Można go przygotować z niepotrzebnych prętów. Lepiej jest wykonywać pracę pilnikiem lub piłą do metalu.

Podczas używania pieca proszek grafitowy stopniowo się wypala, dlatego należy go co jakiś czas uzupełniać.

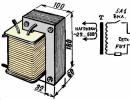

Do obsługi urządzenia wykorzystywany jest transformator obniżający napięcie 25 V.

W takim przypadku uzwojenie sieciowe transformatora musi mieć 620 zwojów drutu miedzianego o średnicy 1 mm. Z kolei uzwojenie obniżające powinno mieć 70 zwojów drutu miedzianego. Drut ten musi mieć izolację z włókna szklanego i prostokątny przekrój poprzeczny o wymiarach 4,2 x 2,8 mm.

Wróć do treści

Jak zrobić transformator?

Jeżeli nie można kupić transformatora o odpowiednio dużej mocy, można go wykonać z kilku podobnych transformatorów o mniejszej mocy. Muszą być zaprojektowane na to samo napięcie sieciowe.

W tym celu konieczne jest równoległe połączenie uzwojeń wyjściowych tych transformatorów.

Da się zrobić. Aby to zrobić, należy przygotować metalowe płyty w kształcie litery L o przekroju wewnętrznym 60 x 32 mm. Uzwojenie sieciowe takiego transformatora wykonane jest z drutu emaliowanego o przekroju 1 mm. Powinien mieć 620 zwojów. W tym przypadku uzwojenie obniżające wykonane jest z drutu o przekroju prostokątnym i wymiarach 4,2x2,8 mm. Powinno mieć 70 obrotów.

Po zainstalowaniu pieca łączy się go z transformatorem za pomocą drutu miedzianego o grubości 7-8 mm. Przewód musi mieć zewnętrzną izolację, aby podczas pracy piekarnika nie doszło do zwarcia.

Gdy piekarnik jest już całkowicie gotowy do użycia, należy go dobrze rozgrzać. W takim przypadku substancje organiczne w strukturze powinny się wypalić. Podczas tej procedury pomieszczenie powinno być dobrze wentylowane.

Urządzenie będzie działać bez sadzy. Następnie sprawdzane jest działanie pieca. Jeśli wszystko działa dobrze, możesz rozpocząć obsługę urządzenia.

Wróć do treści

Jak topi się metal w piecu?

Topienie metalu przeprowadza się w następujący sposób. Za pomocą małej szpatułki (na środku pieca) należy zrobić mały otwór w proszku grafitowym, włożyć tam złom i zakopać go.

Jeśli kawałki metalu, które mają zostać stopione, mają różne rozmiary, najpierw połóż duży kawałek. Po rozpuszczeniu dodajemy małe kawałki.

Aby sprawdzić, czy metal już się stopił, można lekko potrząsnąć urządzeniem. Jeśli proszek marszczy się, oznacza to, że metal się stopił.

Następnie należy poczekać, aż przedmiot ostygnie, a następnie odwrócić go na drugą stronę i ponownie stopić.

Procedurę tę należy powtórzyć kilka razy, aż metal przyjmie kształt kuli. W tym przypadku uważa się, że topienie metalu przeprowadzono z wysoką jakością.

Jeśli chcesz stopić trociny lub wióry metalowe z niedrogich metali, musisz dobrze wlać je do proszku i przeprowadzić normalne topienie.

Metale droższe lub szlachetne należy umieścić w szklanej ampułce leczniczej i stopić razem z tą ampułką. W tym przypadku na powierzchni roztopionego metalu tworzy się warstwa szkła, którą można łatwo usunąć umieszczając go w wodzie.

Metale, które łatwo się topią, należy umieszczać w żelaznych pojemnikach. Jeśli konieczne jest wykonanie stopu różnych metali, wówczas do pieca wkłada się metal, który trudniej się topi. Po rozpuszczeniu dodać topliwy. Na przykład, aby otrzymać stop miedzi i cyny, należy najpierw do proszku dodać miedź, a następnie cynę. Aby otrzymać stop miedzi i aluminium, najpierw przetapia się miedź, a następnie aluminium.

To urządzenie może topić metale takie jak cyna, żelazo, miedź, aluminium, nikiel, srebro i złoto. Po stopieniu metalu jest on kuty. Jest on kuty na kowadle za pomocą młotka. W takim przypadku konieczne jest częste podgrzewanie przedmiotu nad ogniem do czerwoności, a następnie ponowne wbijanie go w młotek. Następnie metal umieszcza się w zimnej wodzie i ponownie młotkuje, aż przedmiot osiągnie wymagane wymiary.

W żadnym wypadku nie należy topić metali takich jak ołów, magnez, cynk, kadm, miedzionikiel, ponieważ podczas spalania wydzielają się bardzo toksyczny żółty dym, który ma szkodliwy wpływ na zdrowie człowieka. Nie można topić srebrnych styków przekaźników i innych urządzeń, ponieważ zawierają one do 50% kadmu.

Obecnie piece indukcyjne są szeroko stosowane w procesie wytapiania metali. Prąd wytwarzany w polu cewki indukcyjnej przyczynia się do nagrzania substancji i ta cecha takich urządzeń jest nie tylko podstawowa, ale także najważniejsza. Przetwarzanie powoduje, że substancja ulega kilku przemianom. Pierwszym etapem transformacji jest etap elektromagnetyczny, następnie etap elektryczny, a następnie etap termiczny. Wygenerowaną przez piec temperaturę wykorzystuje się praktycznie bez pozostałości, dlatego to rozwiązanie jest najlepsze spośród wszystkich innych. Wiele osób może być zainteresowanych produkowanym piecem. Następnie porozmawiamy o możliwościach wdrożenia takiego rozwiązania.

Rodzaje pieców do topienia metali

Sprzęt tego typu można podzielić na główne kategorie. Pierwszy ma kanał sercowy jako podstawę, a metal jest umieszczany w takich piecach pierścieniowo wokół cewki indukcyjnej. Druga kategoria nie posiada takiego elementu. Ten typ nazywany jest tyglem, a metal jest umieszczany wewnątrz samej cewki indukcyjnej. Zastosowanie w tym przypadku rdzenia zamkniętego jest technicznie niemożliwe.

Podstawowe zasady

Piec do topienia w tym przypadku działa w oparciu o zjawisko indukcji magnetycznej. A jest kilka elementów. Cewka indukcyjna jest najważniejszym elementem tego urządzenia. Jest to cewka, której przewodnikami nie są zwykłe druty, ale miedziane rurki. Wymóg ten narzuca konstrukcja samych pieców do topienia. Prąd przepływający przez cewkę wytwarza pole magnetyczne, które oddziałuje na tygiel, wewnątrz którego znajduje się metal. W tym przypadku materiał pełni rolę wtórnego uzwojenia transformatora, to znaczy przepływa przez niego prąd, podgrzewając go. Tak następuje topienie, nawet jeśli sam wykonasz piec indukcyjny. Jak zbudować tego typu piec i zwiększyć jego wydajność? To ważne pytanie, na które istnieje odpowiedź. Zastosowanie prądów o wysokiej częstotliwości może znacznie zwiększyć wydajność urządzeń. W tym celu warto zastosować specjalne zasilacze.

Cechy pieców indukcyjnych

Ten typ sprzętu ma pewne charakterystyczne cechy, które są zarówno zaletami, jak i wadami.

Ponieważ rozkład metalu musi być równomierny, powstały materiał charakteryzuje się dobrą jednorodną masą. Piec tego typu działa na zasadzie transportu energii przez strefy, wprowadzając jednocześnie funkcję skupiania energii. Do wykorzystania dostępne są takie parametry jak pojemność, częstotliwość pracy i sposób wykładania, a także regulacja temperatury topienia metalu, co znacznie ułatwia proces pracy. Istniejący potencjał technologiczny pieca stwarza wysoką szybkość topienia, urządzenia są przyjazne dla środowiska, całkowicie bezpieczne dla człowieka i gotowe do użycia w dowolnym momencie.

Najbardziej zauważalną wadą takiego sprzętu jest trudność w jego czyszczeniu. Ponieważ żużel podgrzewa się wyłącznie pod wpływem ciepła wytwarzanego przez metal, temperatura ta nie jest wystarczająca do zapewnienia jego pełnego wykorzystania. Duża różnica temperatur pomiędzy metalem i żużlem nie pozwala na maksymalne uproszczenie procesu usuwania odpadów. Kolejną wadą jest zwyczaj podkreślania szczeliny, dzięki czemu zawsze konieczne jest zmniejszenie grubości podszewki. Na skutek takich działań po pewnym czasie może dojść do awarii.

Zastosowanie pieców indukcyjnych na skalę przemysłową

W przemyśle najczęściej spotykane są piece indukcyjne tyglowe i kanałowe. W pierwszym przeprowadza się topienie dowolnych metali w dowolnych ilościach. Pojemniki na metal w takich wariantach mogą pomieścić nawet kilka ton metalu. Oczywiście w tym przypadku niemożliwe jest wykonanie indukcyjnych pieców do topienia własnymi rękami. Piece kanałowe przeznaczone są do wytapiania różnego rodzaju metali nieżelaznych, a także żeliwa.

Temat ten jest często interesujący dla fanów projektowania radiowego i technologii radiowej. Teraz staje się jasne, że tworzenie pieców indukcyjnych własnymi rękami jest całkiem możliwe i wielu osobom udało się to zrobić. Jednak aby stworzyć taki sprzęt, konieczne jest wdrożenie działania obwodu elektrycznego, który zawierałby określone działania samego pieca. Takie rozwiązania wymagają zaangażowania urządzeń zdolnych do wytwarzania oscylacji falowych. Prosty piec indukcyjny typu „zrób to sam” według schematu można zbudować wykorzystując cztery lampy elektroniczne w połączeniu z jedną lampą neonową, co daje sygnał, że system jest gotowy do pracy.

W takim przypadku uchwyt kondensatora AC nie znajduje się wewnątrz urządzenia. Dzięki temu możesz stworzyć piec indukcyjny własnymi rękami. Schemat urządzenia szczegółowo opisuje lokalizację każdego pojedynczego elementu. Możesz upewnić się, że urządzenie jest wystarczająco mocne, używając śrubokręta, który powinien rozgrzać się do czerwoności w ciągu zaledwie kilku sekund.

Osobliwości

Jeśli tworzysz piec indukcyjny własnymi rękami, którego zasada działania i montaż są badane i przeprowadzane zgodnie z odpowiednim schematem, powinieneś wiedzieć, że na szybkość topienia w tym przypadku może mieć wpływ jeden lub więcej czynników wymienionych poniżej :

Częstotliwość impulsów;

Straty histerezy;

Wytwarzanie energii;

Okres wydzielania ciepła;

Straty związane z występowaniem prądów wirowych.

Jeśli planujesz zbudować kuchenkę indukcyjną własnymi rękami, to korzystając z lamp, musisz pamiętać, że ich moc powinna być tak rozłożona, aby wystarczą cztery sztuki. Korzystając z prostownika, otrzymasz sieć o napięciu około 220 V.

Korzystanie z pieców w gospodarstwie domowym

W życiu codziennym takie urządzenia są używane dość rzadko, chociaż podobne technologie można znaleźć w systemach grzewczych. Można je zobaczyć w postaci kuchenek mikrofalowych i W środowisku nowych technologii rozwój ten znalazł szerokie zastosowanie. Na przykład zastosowanie prądów wirowych w kuchenkach indukcyjnych pozwala gotować ogromną różnorodność potraw. Ponieważ nagrzewają się bardzo krótko, palnika nie można włączyć, jeśli nic na nim nie stoi. Jednak do korzystania z takich specjalnych i przydatnych kuchenek wymagane są specjalne przybory.

Proces budowania

Indukcja typu „zrób to sam” składa się z cewki indukcyjnej, czyli elektromagnesu wykonanego z chłodzonej wodą miedzianej rurki i tygla, który może być wykonany z materiałów ceramicznych, a czasami ze stali, grafitu i innych. W takim urządzeniu można wytapiać żeliwo, stal, metale szlachetne, aluminium, miedź, magnez. Piece indukcyjne typu „zrób to sam” produkowane są z pojemnością tygla od kilku kilogramów do kilku ton. Mogą być próżniowe, wypełnione gazem, otwarte i kompresorowe. Piece zasilane są prądami o wysokiej, średniej i niskiej częstotliwości.

Tak więc, jeśli jesteś zainteresowany wykonaniem własnego pieca indukcyjnego, schemat obejmuje zastosowanie następujących głównych elementów: kąpieli do topienia i jednostki indukcyjnej, która obejmuje kamień paleniskowy, cewkę indukcyjną i rdzeń magnetyczny. Piec kanałowy różni się od pieca tyglowego tym, że energia elektromagnetyczna jest przekształcana w energię cieplną w kanale odprowadzającym ciepło, w którym zawsze musi znajdować się element przewodzący prąd elektryczny. Aby dokonać wstępnego uruchomienia pieca kanałowego, wlewa się do niego roztopiony metal lub wkłada szablon wykonany z materiału, który można prostować w piecu. Po zakończeniu topienia metal nie jest całkowicie opróżniony, ale pozostaje „bagno”, które ma wypełnić kanał uwalniania ciepła na potrzeby przyszłego rozruchu. Jeśli zamierzasz zbudować piec indukcyjny własnymi rękami, to aby ułatwić wymianę kamienia paleniskowego na sprzęt, jest on odłączany.

Elementy pieca

Jeśli więc jesteś zainteresowany wykonaniem mini piekarnika indukcyjnego własnymi rękami, ważne jest, aby wiedzieć, że jego głównym elementem jest cewka grzejna. W przypadku wersji domowej wystarczy zastosować cewkę indukcyjną wykonaną z gołej rurki miedzianej o średnicy 10 mm. W przypadku cewki stosuje się średnicę wewnętrzną 80-150 mm, a liczba zwojów wynosi 8-10. Ważne jest, aby zwoje się nie stykały, a odległość między nimi wynosiła 5-7 mm. Części cewki nie powinny stykać się z jej ekranem, minimalna szczelina powinna wynosić 50 mm.

Jeśli planujesz wykonać piec indukcyjny własnymi rękami, powinieneś wiedzieć, że na skalę przemysłową do chłodzenia cewek stosuje się wodę lub środek przeciw zamarzaniu. W przypadku małej mocy i krótkotrwałej pracy tworzonego urządzenia można obejść się bez chłodzenia. Ale podczas pracy cewka bardzo się nagrzewa, a kamień na miedzi może nie tylko gwałtownie zmniejszyć wydajność urządzenia, ale także doprowadzić do całkowitej utraty jego wydajności. Niemożliwe jest samodzielne wykonanie chłodzonej cewki indukcyjnej, dlatego należy ją regularnie wymieniać. Nie można zastosować wymuszonego chłodzenia powietrzem, ponieważ obudowa wentylatora umieszczona blisko cewki „przyciągnie” pole elektromagnetyczne, co doprowadzi do przegrzania i zmniejszenia wydajności pieca.

Generator

Podczas montażu pieca indukcyjnego własnymi rękami obwód wymaga użycia tak ważnego elementu, jak generator prądu przemiennego. Nie powinieneś próbować robić pieca, jeśli nie znasz podstaw elektroniki radiowej przynajmniej na poziomie półwykwalifikowanych radioamatorów. Wybór obwodu generatora powinien być taki, aby nie wytwarzał twardego widma prądu.

Korzystanie z pieców indukcyjnych

Tego typu sprzęt znajduje szerokie zastosowanie w takich obszarach jak odlewnie, gdzie metal został już oczyszczony i wymaga nadania mu określonego kształtu. Możesz także zdobyć trochę stopów. Stały się również powszechne w produkcji biżuterii. Prosta zasada działania i możliwość samodzielnego montażu pieca indukcyjnego pozwalają zwiększyć opłacalność jego użytkowania. W tym obszarze można zastosować urządzenia o pojemności tygla do 5 kilogramów. W przypadku małych produkcji ta opcja będzie optymalna.

W tym poradniku opowiem Wam jak wykorzystałem cegły do stworzenia pieca do topienia noży do obróbki cieplnej.

Niedawno zacząłem zagłębiać się w produkcję noży, a część procesu obejmowała obróbkę cieplną metalu. Przeglądałem różne instrukcje, jak zrobić hutę, w której do wiercenia otworów używano wiertarki z kijem, ale zdecydowałem, że wszystko będzie prostsze i tańsze.

Do wykonania otworu użyłem piły do metalu, płaskiego śrubokręta i tarnika. Do łączenia cegieł użyłem cementu piecowego. Następnie zdałem sobie sprawę, że nie było to absolutnie konieczne, ale dla mnie było to warte wydanych pieniędzy.

Krok 1: Kup cegły

Musisz kupić trzy żaroodporne cegły (dowiesz się, dlaczego dokładnie trzy później). Bardzo łatwo się kruszą i łamią, co znacznie ułatwia pracę z nimi.

Krok 2: Zaznacz kółka

Pierwszą rzeczą, którą zrobiłem, było położenie jednej cegły na drugiej i zaznaczenie ich środka. Następnie szukałem okrągłych obiektów, które można wykorzystać jako szablon do zaznaczenia koła. U mnie idealnie sprawdziła się wewnętrzna rolka taśmy izolacyjnej i końcówka do tworzenia otworów o średnicy 5,5 cm.Już pisałam, że ten kawałek nie jest potrzebny do projektu i użyłam go jedynie jako szablonu do narysowania okręgu.

Możesz poszukać dowolnej okrągłej rzeczy pod ręką, na przykład szklanki. Musisz zrobić duży otwór z jednej strony i nieco mniejszy z drugiej - to doprowadzi do tego. Aby otwór miał kształt stożka. Nie ma potrzeby starać się, aby było idealnie - po prostu rób wszystko tak dokładnie, jak to możliwe.

Krok 3: Łączenie okręgów

Teraz łączę przedni otwór z tylnym za pomocą linijki. Efekt możecie zobaczyć na ostatnim zdjęciu.

Krok 4: Wytnij rowki w cegłach

Teraz za pomocą piły do metalu wykonuję nacięcia wzdłuż cegły, a odległość między nimi (na oko) wynosi około 5-7 mm. Materiał bardzo łatwo się poddaje i wszystkie cięcia można wykonać w około 5 minut, a co więcej, zajęło mi to dużo czasu, ponieważ piłowałem ostrożnie, starając się jak najbliżej narysowanych promieni. Zacząłbym ciąć, a potem sprawdził, jak blisko byłem linii.

Jeszcze raz powtarzam, że nie wszystko trzeba robić idealnie – można wyjść nieco poza linię, wystarczy zwrócić uwagę na ten proces. Pamiętaj, aby nosić okulary ochronne, rękawice i respirator, ponieważ materiał ceglany nie jest zbyt zdrowy, a podczas piłowania powstaje bardzo drobny proszek, który może przedostać się do płuc.

Krok 5: Łamanie partycji

Po wykonaniu wszystkich nacięć weź płaski śrubokręt i wciśnij go w rowki. Użyj go jako klina, aby wyłamać niezbędne części. Cegła nie stawia żadnego oporu i bardzo łatwo pęka.

Krok 6: Formowanie otworów

Po wyłamaniu wszystkich dużych przegród weź tarnik i uformuj otwór w bardziej regularny kształt. W tym procesie najprawdopodobniej sprawdzi się zwykły okrągły plik. Nie naciskaj zbyt mocno, po prostu zastosuj lekki, równomierny nacisk. Użyj okręgów, które wcześniej narysowałeś na cegłach, jako linii pomocniczych.

Krok 7: Wykończenie otworu

Następnie wyrównałem cegły i sprawdziłem, które obszary wymagają pracy. Ponownie starałem się, aby otwór był jak najbardziej okrągły. Nie starałem się, żeby było idealnie. Po prostu zaokrągliłem go do akceptowalnego kształtu.

Krok 8: Cement do łączenia cegieł

Do łączenia cegieł użyłem cementu piecowego. Kuźnia będzie używać palnika propanowego, który nie przekroczy maksymalnego limitu mojego cementu wynoszącego 1500 stopni Celsjusza. Jeśli łączysz cegły za pomocą podobnej zaprawy, przeczytaj instrukcję.

Krok 9: Nałóż cement

Postępuj zgodnie z instrukcjami, aby nałożyć cement na stawy.

Krok 10: Łączenie klocków

Nałożyłem trochę cementu również na boki cegieł. Kiedy już połączyłem cegły, położyłem na wierzchu puszkę farby jako ciężarek. Zgodnie z instrukcją cement wiąże w ciągu godziny.

Krok 11: Upiecz cement

Zgodnie z instrukcją po wyschnięciu cement należy wypalić w temperaturze 260 stopni Celsjusza. Umieściłem cegły w grillu gazowym, włączyłem palnik, odczekałem aż osiągnie odpowiednią temperaturę, włączyłem drugi palnik i chwilę odczekałem, po czym powtórzyłem z trzecim palnikiem. Wskaźnik grilla wskazywał 260 stopni, ale cegły osiągnęły tylko 150 stopni, więc podgrzałem je bezpośrednio i za pomocą termometru laserowego sprawdziłem, czy osiągnęły odpowiednią temperaturę. Kiedy wskaźnik pokazał, że cegły osiągnęły temperaturę 260 stopni, wyłączyłem palniki i zamknąłem pokrywę grilla, pozostawiając kuźnię do ostygnięcia do temperatury pokojowej.

Krok 12: Wywierć otwór w kuźni

Następnie wiertłem o tej samej średnicy co dysza palnika propanowego (w moim przypadku 1 cm) wywierciłem otwór pod kątem, około 3 cm od krawędzi po stronie wylotowej kuźni. Sama dysza palnika jest ustawiona pod kątem. Pamiętaj więc o tym podczas wiercenia otworu – nie spodoba ci się, jeśli kąt będzie zbyt szeroki lub otwór będzie niewygodny. Umieściłem dyszę palnika na cegle, żeby zobaczyć, jaki kąt będzie dla mnie idealny.

Krok 13: Testowanie klaksonu

Czas przetestować kuźnię i to właśnie tam przyda nam się trzeci klocek. Umieszczony jest za kuźnią i pełni funkcję regulatora. Nadal muszę eksperymentować z tym procesem, ale mogę powiedzieć, że jeśli zakryjesz dziurę. Kuźnia nie nagrzewa się bardzo. Jeśli umieścisz cegłę pod kątem, umożliwiając przepływ powietrza do kuźni, wówczas kuźnia nagrzeje się bardziej. Odkryłem również, że różne rozmieszczenie cegieł sprawiało, że trąbka brzmiała inaczej. Na zamkniętym filmie dźwięk wcale nie robi wrażenia, ale jeśli lekko otworzysz otwór, kuźnia wydaje dźwięk podobny do ryku rakiety, a im głośniejszy dźwięk, tym gorętsza kuźnia.

Krok 14: Posłowie

Wziąłem kawałek miękkiej stali, żeby sprawdzić, czy się rozgrzeje do czerwoności. Na zdjęciach widać, że mi się to udało. Nie wiem ile czasu to zajmuje, bo próbowałem pod różnymi kątami trzecią cegłę, ale stal nagrzała się szybciej niż się spodziewałem. Na ostatnim zdjęciu widać blask po wyłączeniu palnika. Chcę również zauważyć, że dysza palnika określa, jak wysoka będzie temperatura w kuźni. W moim mini piecu ceglanym udało mi się wyżarzić kawałek stali i utwardzić nóż.

Udało mi się także stworzyć technikę Mokume-gane poprzez połączenie 8 kawałków stali. Ostatecznie byłem bardzo zadowolony z rezultatów i w przyszłości znajdę sposób na owinięcie własnej huty aluminium metalem, aby zwiększyć jej żywotność - cegły są bardzo delikatne i kruszą się pod każdym silnym uderzeniem. Należy również pamiętać, że zewnętrzna powierzchnia cegieł nagrzewa się do około 120-190 stopni Celsjusza, dlatego nie należy stawiać kuźni na materiałach łatwopalnych. Dobrym pomysłem byłoby także umieszczenie gaśnicy w pobliżu kuźni.

Topienie metali najlepiej wykonywać na specjalnym sprzęcie po odpowiednim przeszkoleniu teoretycznym lub pod okiem doświadczonego odlewnika - jest to, że tak powiem, idealna opcja. W przypadku, gdy pierwszy, drugi i trzeci są poza zasięgiem, a okoliczności zmuszą Cię do zostania odlewnikiem-amatorem, możesz spróbować samodzielnie zbudować piec do wytapiania. Utalentowany metalurg Jewgienij Jarosławowicz Chomutow zaleca wykonanie domowego pieca wysokotemperaturowego według własnego projektu.

Podstawą konstrukcji pieca będzie standardowa rura ognioodporna zawarta w zestawie do murowania z szamotu ogniotrwałego. Długość rury powinna wynosić 300 mm. Z obu krawędzi rury wierci się dwa otwory blokujące, aby przymocować gwint nichromowy, który będzie służył jako element grzejny. Długość drutu można obliczyć ze wzoru:

L=RxS/p,

Gdzie:

R jest rezystancją elementu grzejnego określoną przez prawo Ohma;

S - przekrój drutu nichromowego;

p - rezystywność nichromu równa 1,2;

L to wymagana długość.

Drut jest mocowany w pierwszym zamku, następnie pobierany jest kawałek dowolnego sznurka o średnicy 1-2 mm, który posłuży jako „przewodnik” podczas nawijania drutu nichromowego, chroniąc zwoje nichromu przed zwarciem ze sobą. „Przewód” i drut nichromowy są ciasno nawinięte w formie spirali na rurę, drugi koniec drutu jest zamocowany w drugim zamku, a cała zwinięta spirala pokryta jest „płynnym szkłem” (klejem biurowym).

Gdy klej silikatowy trochę wyschnie, „przewodnik” zostanie usunięty, a na rurze pozostanie tylko spirala nici nichromowej przymocowana klejem. Po całkowitym wyschnięciu „płynnego szkła” rurę owija się wieloma warstwami azbestu. Być może najtrudniejszy będzie kolejny etap budowy pieca - jest to konstrukcja czujnika temperatury. Faktem jest, że gotowe termopary, szeroko stosowane w technologii, zawierają metale szlachetne i dlatego są drogie. Jewgienij Jarosławowicz proponuje schemat produkcji domowej roboty termopary wykonanej z tańszych materiałów - drutów chromelowych i alumelowych. To prawda, że próg temperatury działania takiej termopary wynosi nieco ponad tysiąc stopni, ale do topienia złota i srebra ta temperatura jest wystarczająca. Dwa kawałki wspomnianych drutów są ze sobą skręcone, długość skrętu powinna wynosić 5-10 mm. Do lutowania drutów autor opracowania proponuje dość nietypową metodę: drut pochodzący z latr (regulowanego transformatora) jest podłączony do jednego wolnego końca skrętu, regulator latr jest ustawiony na zero i mieszanina proszku grafitowego i Boraks w stosunku 5:1 wylewa się na dowolną powierzchnię dielektryczną.

Drugi drut z latretu doprowadza się do punktu lutowania, jak pokazano na rysunku. Następnie, zdaniem autora, następuje najbardziej „schludny” moment: na kilka sekund przykładany jest prąd. Sygnałem zakończenia operacji lutowania jest pojawienie się w miejscu styku kulki stopu składającej się z dwóch metali. Część robocza termopary jest gotowa, pozostaje tylko zamontować ją w pokrywie pieca, podłączyć do miliwoltomierza o napięciu znamionowym pięciuset miliwoltów i ponownie skalibrować skalę, kierując się temperaturami topnienia różnych czystych metale. Ta operacja jest już wykonywana w działającym piekarniku.

Czujnik temperatury (po lewej): 1 - latr, 2 - pierwszy styk na zacisku, 3 - drugi styk z latr, 4,5 - druty alumelowe i chromelowe, 6 - panewka dielektryczna, 7 - mieszanina grafitu i boraksu, 8 - skręt dwóch lutowanych drutów.

Aby zakończyć budowę pieca, pozostaje tylko wykonać górną pokrywę z gliny szamotowej i spód, czyli, jak to się nazywa, spód, który jest wykonany z cegieł szamotowych. Cały zespół pieca będzie wyglądał tak, jak pokazano na rys. Dodatkowo piekarnik może być wyposażony w okienko podglądowe wykonane ze szkła kwarcowego.

Domowy piec do topienia (po prawej): 1 - azbestowa izolacja termiczna, 2 - rura szamotowa, 3 - spirala nichromowa, 4 - pokrywa górna, 5 - wyloty z gwintem nichromowym 6 - termopary 7 - miliwoltomierz 8 - pod cegłami szamotowymi.

Jeżeli wsad będzie ładowany bezpośrednio do pieca, a nie do tygli, wówczas wewnętrzną powierzchnię pieca należy pokryć pastą grafitową zmieszaną z „płynnym szkłem”. Ten lubrykant wystarcza na kilka roboczych strojów kąpielowych. Należy zaznaczyć, że topienie i odlewanie metali to jeden z najniebezpieczniejszych procesów, podczas którego nieprzestrzeganie zasad bezpieczeństwa może skutkować poważnymi obrażeniami. Topienie można przeprowadzić wyłącznie na dobrze działającym sprzęcie. Cały sprzęt do topienia należy przygotować wcześniej i rozmieścić w miejscach dogodnych do pracy.

Topienie należy przeprowadzać w okularach ochronnych. Za pomocą blaszanej miarki, której wymiary pozwalają na bezpieczne przeprowadzenie tej operacji, wlać mieszaninę do gorącego tygla. Do mieszania roztopionego materiału i usuwania żużla należy używać specjalnego mieszadła grafitowego lub kwarcowego, którego długość powinna zapewniać łatwość obsługi i niezawodną ochronę rąk przed poparzeniem. Szczególną ostrożność należy zachować podczas wlewania metalu do form. Oprócz tego, że wymagane są umiejętności, należy upewnić się, że forma jest prawidłowo zainstalowana i stopień smarowania. Nadmiar smaru może powodować odpryski metalu. Aby temu zapobiec, obszar stołu do odlewania powinien mieć wargę. Hutnik ma obowiązek pracować w fartuchu ochronnym wykonanym ze skóry, plandeki lub filcu. Wlewki należy wyjąć z form i ostudzić w rękawicach azbestowych. Możesz zbudować stacjonarny piec do wytapiania metali.

Aby stworzyć taki piec, należałoby skorzystać z doświadczenia starożytnych odlewni: hutnicy zaczynali od stosunkowo prostych technik. Techniki te były następnie stosowane przez tysiące lat w większości obszarów Starego Świata, a w niektórych są stosowane aż do dnia dzisiejszego. Najstarsze piece często składały się z prostego dołu wyłożonego pionowo ułożonymi płytami. Piece do wytapiania były pozornie bardzo zróżnicowane, ale bardzo, bardzo trudne do odtworzenia. Faktem jest, że każde z tych urządzeń było budowane przede wszystkim do jednego wytopu, a następnie rozpadało się w celu wydobycia wytopu. Archeologia nie może nam zbyt wiele powiedzieć na ten temat. Etnografia dostarcza znacznie więcej materiału.

Prawdopodobnie o jednej z najbardziej prymitywnych konstrukcji pieców używanych przez Zulusów Bryant pisze: „...Zapytaliśmy starszych tubylców, którzy jako dzieci musieli widzieć ten proces, ale mieli z niego jedynie mgliste wspomnienia. przeprowadzono w specjalnym miejscu, z dala od domu i kuźni, wykopano w ziemi płytki dół, na jego dnie położono glinianą misę o średnicy około 50 cm, na wierzch wysypano warstwę węgla drzewnego misę i na wierzch węgla wysypywano warstwę rudy żelaza rozkruszonej do wielkości kruszonego kamienia. Rudę i węgiel wsypywano warstwami, aż nie uzyskano wystarczająco wysokiego stosu, który przykryto ostatnim wierzchołkiem warstwę węgla drzewnego.Koniec dyszy umieszczono pod dolną warstwą węgla i zaczęto wpompowywać powietrze. Stopniowo metal zawarty w rudzie topił się, spływał i zbierał w misie na dnie wyrobiska.Żużel i zgorzelinę, która zgromadziła się na powierzchni metalu, usunięto, zgorzelinę przeniesiono do innych form, wcześniej wkopanych w twardy grunt.

Kolejnym ważnym składnikiem wytapiania było oczywiście paliwo - węgiel drzewny. Na obszarach półpustynnych i pustynnych wydobycie paliwa było dość trudnym problemem. Z tego powodu produkcja metalurgiczna na dużą skalę mogła powstać jedynie na obszarach o bujnej roślinności. Węgiel drzewny został specjalnie przygotowany - nie każde drzewo się do niego nadawało, a to okazało się bardzo odpowiedzialną operacją. Uczeń i następca Arystotelesa, wybitny starożytny grecki botanik Teorast (370-285 p.n.e.) w swoich podstawowych „Badaniach nad roślinami” poświęcił węglem drzewnemu specjalny rozdział: „Najlepsze węgle uzyskuje się z najgęstszych skał, na przykład... dąb i truskawka.Węgle z tych drzew są bardzo twarde, dlatego palą się bardzo długo i dają więcej ciepła niż wszystkie inne węgle.Dlatego wykorzystuje się je w kopalniach srebra do wytopu rudy... Drewno na węgle musi być surowy.Najlepsze węgle pozyskuje się z drzew, gdy znajdują się one w samych porach, a zwłaszcza jeśli ich wierzchołek jest odcięty: w takich drzewach ich gęstość, ilość materii ziemnej i wilgoć są w jednakowych proporcjach... Do spalania węgli, wybiera się i tnie polana proste i gładkie, bo dla „Podczas wypalania należy je ułożyć jak najściślej. Kiedy już cały «piec» będzie przykryty ze wszystkich stron, drewno stopniowo się rozpala i miesza kijami”.

Na uwagę zasługuje staranność, z jaką sporządzono raport i szczególne podkreślenie braku martwych drzew wśród wyciętych. Prawdopodobnie najwcześniejsze piece nie posiadały wymuszonego ciągu. Wiatr podsycał ciepło, dlatego budowano je zwykle na szczytach gór. Siłę wybuchu regulowały kamienne płyty, które służyły do zablokowania lub lekkiego otwarcia ognia. Wymuszone wdmuchiwanie było oczywiście krokiem naprzód w technologii metalurgicznej. Powietrze pompowano za pomocą miechów, które do dziś można spotkać w wiejskich kuźniach. Występowały w szerokiej gamie wzorów.

Jeden z rodzajów tego rodzaju futer, używany przez indyjskich metalurgów ubiegłego wieku, opisuje John Percy: „Pobierają skórę kozła lub jelenia, którą usuwa się ze zwierzęcia w taki sposób, że zostaje tylko jej tylna część. wyciąć. Otwory odpowiadające nogom są zszyte, a bambus jest przywiązany do otworu na szyję. dysza. Ogon jest cięty wzdłuż i zszyte są tylko rogi tej szczeliny, w ten sposób uzyskuje się dość wąską i długą szczelinę , który służy do przepływu powietrza do futra.Na zewnątrz pędy bambusa są ściśle przymocowane do krawędzi tej szczeliny, za pomocą czego wygodnie jest je otwierać i zamykać. „W ten sposób ta szczelina działa jak zawór .Pocierając mocno skórę masłem lub zsiadłym mlekiem, nadaje się jej odpowiednią miękkość.Do każdego pieca przystosowane są co najmniej dwa miechy, którymi steruje jedna osoba.”

Radziecki archeolog Ya. I. Sunchugashev, pracujący w starożytnych hutach miedzi w Tuwie, odkrył piec o oryginalnej konstrukcji, którego początki sięgają wczesnej epoki żelaza. Na kamiennej płycie umieszczono garnek z „warstwą” węgla i rudy. Pod piecem huty zainstalowały dodatkową palenisko, które zapewniało ogrzewanie pieca. Tam dostarczono wybuch. Prawdopodobnie za każdym razem demontowano tylko górną część pieca: rozbijano tygiel i wyjmowano z niego sztabkę miedzi konwertorowej. Wlewek ten zawsze miał kształt jednostronnej soczewki, czyli powtarzał kształt garnka. Miedź topi się w temperaturze 1083°C. Dlatego też, aby otrzymać sztabkę miedzi, huta musiała osiągnąć przynajmniej tę temperaturę.

W eksperymencie przeprowadzonym np. przez Coghlena taka sztabka nie sprawdziła się, bo temperatura okazała się niewystarczająca. Miedź bardziej przypominała gąbkę. Kuźnia metalurgiczna została wynaleziona znacznie później – najwyraźniej nie wcześniej niż za czasów rzymskich. Zasada ograniczenia hutniczego pozostała tutaj ta sama, lecz nie za każdym razem rozbierano całą konstrukcję. Roztopiona miedź była albo uwalniana z trzonu pieca, albo usuwana wraz z żużlem po ochłodzeniu. Ostatnia wersja kuźni była bardziej prymitywna. W przypadku, gdyby górnik rzemieślniczy w wyniku poszukiwań gdzieś na rozległych obszarach Syberii musiał wytopić miedź konwertorową ze znalezionych rud miedzi, poniższe zalecenia podaje ten sam autor ww. książki. Miedź najłatwiej wytapia się z utlenionych minerałów rudnych, ale złoża takich rud są zwykle cienkie i dość rzadkie. Najpopularniejsze minerały siarczku miedzi zawierają dużo siarki. Aby otrzymać miedź blister, należy usunąć siarkę.

Gorący dwutlenek węgla, który tak skutecznie pozbawiał miedź tlenu w utlenionych minerałach, okazał się bezsilny w pozbawianiu jej siarki zawartej w siarczkach. Pojawiła się potrzeba zastosowania nowych, bardziej złożonych metod obróbki metalurgicznej. Największą trudnością w metalurgicznej obróbce pirytu miedzi jest to, że miedź i siarka są najbliższymi krewnymi pod względem chemicznym. W przyrodzie prawie nie ma odczynników, które mogłyby „przyciągnąć” do siebie siarkę bardziej niż miedź i odpowiednio je rozdzielić. Dlatego proces wytapiania miedzi z chalkopirytu jest długotrwały. Aby wytopić miedź z minerałów miedziowo-siarkowych, konieczne było wykonanie co najmniej trzech kolejnych operacji, z których każda miała ten sam cel: zmniejszenie ilości siarki w produkcie pośrednim i zwiększenie zawartości miedzi. Na szczęście dla historyków metalurgii w 1831 roku opisano w Indiach bardzo prymitywne wytapianie chalkopirytu, przebiegające nieco inaczej. Rudę spalano w małych stosach, gdzie łajno służyło jako paliwo. Prażenie trwało od wieczora do rana, aż do momentu, gdy upieczona ruda zaczerwieniła się. Jest prawdopodobne, że jest to najstarszy rodzaj takiego procesu i, nawiasem mówiąc, najbardziej konserwatywny, ponieważ był szeroko stosowany na początku naszego stulecia nawet w krajach europejskich, zmienił się jedynie rozmiar spalonych hałd rudy większy. Otrzymana w ten sposób miedź blisterowa zawsze zawierała znaczną ilość zanieczyszczeń, a przede wszystkim żelaza.

W minionych i obecnych stuleciach miedź konwertorowa nadal musiała być poddawana rafinacji, czyli oczyszczaniu. Około 100 lat temu szorstką stopioną miedź przedmuchiwano powietrzem lub tlenem w celu utlenienia. Następnie „dręczono” go drewnianymi drągami, tak że miedź się zagotowała i większość zanieczyszczeń przedostała się do żużla. Nadmiar siarki wydostał się z dymem, a ruda uległa częściowemu utlenieniu. Płonące ogromne stosy trwały wiele tygodni. Na przykład w XIX i XX wieku całkowite spalenie hałdy zajmowało od półtora do trzech miesięcy. Dopiero potem wypaloną rudę przetapiano na „kamień miedziany” – matowy. Trzecią operacją było przetopienie kamienia bez wypalania pośredniego w miedź blister. Do wsadu wytopowego dodawano topniki (wapień lub kwarcyt) w celu lepszego żużlowania zanieczyszczeń.

Określ wymaganą wielkość piekarnika. Do odlewania małych przedmiotów ważących mniej niż 1-2 kilogramy, takich jak stemple ręczne itp., wystarczy komora topienia o średnicy 30 cm (12 cali) z tyglem o pojemności 1 litra.

Wybierz materiały, które wytrzymają temperatury panujące w piekarniku. W naszym przykładzie używamy węgla drzewnego jako paliwa, ponieważ jest on dostępny i niedrogi. Jego temperatura spalania (wartość opałowa) w strumieniu powietrza wynosi około 1250 stopni Celsjusza. Jednocześnie temperatura spalania węgla w strumieniu powietrza przekracza 1650 stopni Celsjusza, więc węgiel drzewny bardziej nadaje się jako paliwo do pieca do wytapiania, złożony z łatwo dostępnych materiałów konstrukcyjnych - w końcu nawet stal topi się w płomieniu dmuchanego węgla z powietrzem. Do wykonania komory topienia używamy blach stalowych ocynkowanych o grubości 14.

Zrób dwa cylindry ze swojego materiału. Zdjęcie przedstawia cylindry o wysokości około 30 centymetrów (12 cali), walcowane z arkusza, chociaż aluminium można łatwo przetopić, tworząc puszki z farbą lub metalowe kosze na śmieci. Ale takie zawodne pojemniki staną się bezużyteczne po kilku upałach, dlatego lepiej przy odrobinie wysiłku stworzyć bardziej niezawodny pojemnik, który wytrzyma zaplanowaną liczbę upałów.

- Wewnętrzny cylinder powinien być wystarczająco duży, aby pomieścić tygiel do topienia, pozostawiając jednocześnie miejsce na paliwo wokół tygla; powinien być również na tyle głęboki, aby można było przykryć ten cylinder wraz z tyglem pokrywką, jak zostanie to opisane poniżej. Tygiel o średnicy 20 centymetrów (8 cali) będzie wymagał komory o średnicy 36 centymetrów (14 cali), a jeśli głębokość tygla również wynosi 20 centymetrów (8 cali), wówczas wysokość komory musi wynosić co najmniej 30 centymetrów (12 cali).

- Zewnętrzna ściana komory (większy cylinder) została zaprojektowana tak, aby zapewnić dodatkowe bezpieczeństwo w przypadku stopienia wewnętrznej ścianki, a także lepiej izolować komorę wewnętrzną. Zewnętrzna komora powinna mieć o 10 cm (4 cale) większą średnicę i co najmniej 5-10 cm (kilka cali) wyższą niż wewnętrzna komora. Zgodnie z powyższym diagramem średnica zewnętrznego cylindra wynosi 41 cm (16 cali), a jego wysokość 41-46 cm (16-18 cali).

Przymocuj zewnętrzny cylinder do metalowego dna. Można tego dokonać poprzez spawanie lub skręcanie. Jeśli rozmiar dna będzie znacznie większy niż średnica cylindra, dzięki temu konstrukcja będzie bardziej stabilna i bezpieczna.

Połóż spód zewnętrznego cylindra na cegłach szamotowych, upewniając się, że jest jak najbardziej stabilny. Te żaroodporne cegły podtrzymają Twój piec podczas topienia i zaizolują jego gorące dno.

Włóż cylinder wewnętrzny do cylindra zewnętrznego, upewniając się, że pasuje dokładnie pośrodku. Przestrzeń pomiędzy ściankami cylindrów można wypełnić ogniotrwałą zaprawą wapienną lub suchym piaskiem, co nada konstrukcji O większa stabilność; możesz po prostu przymocować cylindry względem siebie za pomocą metalowych klinów.

Wywierć lub wytnij otwór o średnicy około 6 cm (2 1/4 cala) w zewnętrznym i wewnętrznym cylindrze w pobliżu dna, nachylony do wewnątrz i do góry, tak aby powietrze mogło swobodnie przepływać do tygla, dostarczając tlen do płonącego paliwa.

Wytnij metalową rurkę o średnicy 6 cm i długości pół metra lub większej (wystarczy cienkościenna metalowa rurka na druty) - będzie ona służyć do dostarczania powietrza do komory topienia; przyspawać go do otworu w cylindrze zewnętrznym lub przymocować za pomocą śrub.

Wytnij okrąg z blachy wystarczająco duży, aby całkowicie zakrył górę komory. Wytnij w tym okręgu otwór o wymiarach 15 x 15 cm (6 x 6 cali), aby umożliwić swobodną cyrkulację powietrza i dodać metal do tygla; wycięty kawałek posłuży jako pokrywka. Dla wygody możesz przymocować pokrywę za pomocą łańcuszka do zewnętrznej ściany piekarnika, a także przymocować uchwyt do pokrywy.

Zrób tygiel (tygiel). Można użyć odpowiedniego metalowego cylindra ze starego termosu lub kociołka ze stali nierdzewnej. Aby móc wylać roztopiony metal z tygla, należy do niego przymocować stalowy uchwyt, który będzie wystawał z góry komory topienia.

Podłączyć dmuchawę do zamontowanej wcześniej metalowej rurki w pobliżu dolnej części obudowy. Możesz użyć starej suszarki do włosów lub dmuchawy do liści o małej mocy, mocując je do rurki za pomocą taśmy. Jeśli nie masz suszarki do włosów ani maszyny, wystarczy dowolne urządzenie, które zapewni niezbędny przepływ powietrza przez rurkę. Należy jednak pamiętać, że zbyt duży nadmuch powietrza może doprowadzić do intensywnego i szybkiego spalania węgla, a niedostateczny napływ powietrza stłumi spalanie i nie zapewni wymaganej temperatury.