Découpe de l'oxygène

L'essence du processus de coupe d'oxygène

La découpe d'oxygène est basée sur les propriétés des métaux et de leurs alliages pour brûler dans un jet d'oxygène techniquement pur. Les métaux peuvent être coupés, satisfaire aux exigences de base suivantes:

- Le point de fusion du métal doit être supérieur à sa température d'inflammation dans l'oxygène. Le métal qui ne répond pas à cette exigence fond et ne brûle pas. Par exemple, l'acier à faible teneur en carbone a un point de fusion d'environ 1500 ° C et inflammable en oxygène à une température de 1300 ... 1350 ° C. Une augmentation de la teneur en carbone en acier est accompagnée d'une diminution du point de fusion et d'une augmentation de la température d'inflammation dans l'oxygène. Par conséquent, la coupe de l'acier avec une teneur en carbone accrue et des impuretés est compliquée.

- Le point de fusion des oxydes doit être inférieur au point de fusion du métal lui-même afin que les oxydes formés soient facilement soufflés et n'interfèrent pas avec l'autre oxydation et le processus de coupe. Par exemple, lors de la coupe des aciers de chrome, des oxydes de chrome avec un point de fusion de 2000 ° C sont formés et avec une découpe d'oxydes d'aluminium avec un point de fusion d'environ 2050 ° C. Ces oxydes recouvrent la surface du métal et arrêtent la autre processus de coupe.

- Les scories formées pendant la coupe doivent être un élément suffisamment liquide et souffler facilement de la coupe. La manipulation et les scories visqueuses empêcheront le processus de coupe.

- La conductivité thermique du métal doit être la plus petite, car à une conductivité thermique élevée de la chaleur, communiquée par le métal, est affectée intensément à la section de coupe et chauffer le métal à la flare la température d'allumage sera difficile.

- La quantité de chaleur libérée pendant la combustion du métal doit être grande; Cette chaleur contribue à chauffer les parties adjacentes du métal et assure ainsi la continuité du processus de coupe. Par exemple, avec une coupe de faible acier au carbone 65 ... 70% de la chaleur totale est mise en évidence de la combustion du métal dans le jet d'oxygène et seulement 30 ... 35% est la chaleur de la flamme de coupe de chauffage.

Il existe deux types principaux de découpe d'oxygène: séparation et surface.

Figure. une

Séparer la coupe (Fig. 1) est utilisé pour couper différents types d'ébauches, tôle de coupe, bords de coupe pour soudage et autres travaux associés à des pièces métalliques coupantes. L'essence du processus réside dans le fait que le métal le long de la ligne de coupe est chauffé à la température d'allumage dans l'oxygène, il brûle dans le jet d'oxygène et les oxydes formés soufflent ce jet de la section de la section.

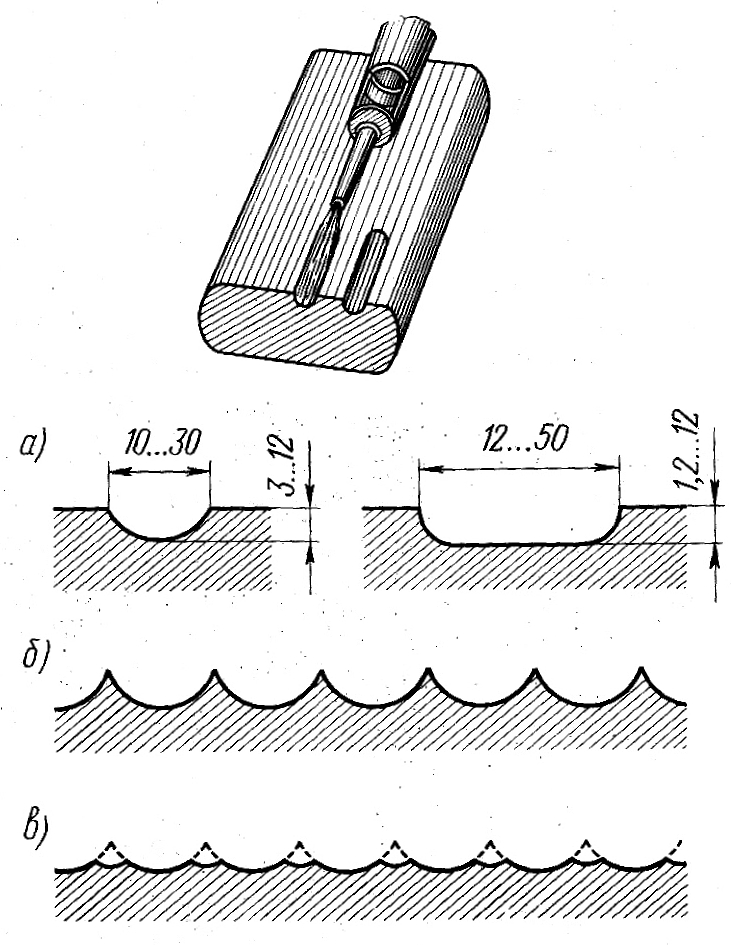

Coupe de surface (Fig. 95, a b c) Appliquez pour éliminer la couche de surface du métal, la coupe des rainures, l'élimination des défauts de surface et d'autres travaux.

Figure. 2.

Appliquer deux types de coupe de surface - coup et affûtage . Lorsqu'une rigueur est un couteau fait un mouvement alternatif en tant que couteau de raboteuse. Lorsque vous tournez, le cutter fonctionne comme un pipi de Turnier.

Equipement pour la découpe d'oxygène

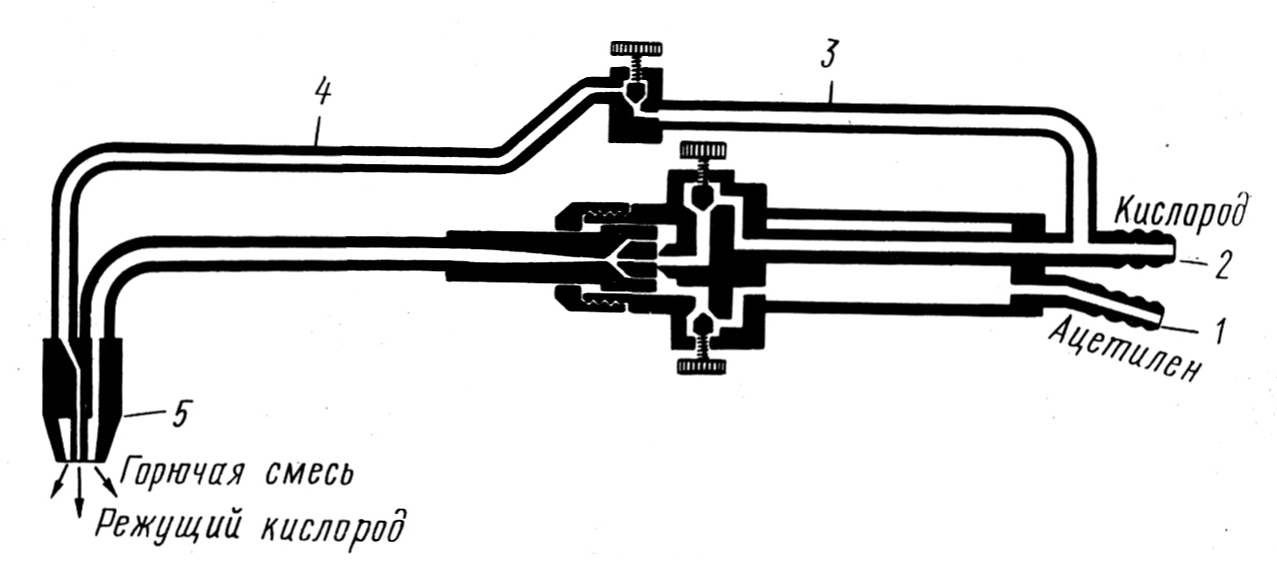

Les fraises de la croisière de coupe d'oxygène servent à résoudre correctement des gaz combustibles ou des vapeurs de fluide avec de l'oxygène, la formation d'une flamme de chauffage et d'une alimentation à la zone de coupe de l'oxygène pur. Les coupeurs sont classés par rendez-vous ( universel et spécial), sur le principe de mélange de gaz ( injecteur, JE. sans poitrine), selon les espèces de reprises (pour séparation et surface couper), pour une utilisation (pour manuel et machine Coupe). Les coupeurs à main d'injection universelle pour la découpe de séparation (figure 3) ont été obtenus la plus grande application.

Figure. 3.

Ils diffèrent des torches de soudage de la présence d'un tube séparé pour fournir de l'oxygène et un dispositif de tête spécial constitué de deux embouchures remplaçables ( extérieur - pour chauffer la flamme et interne - pour un jet d'oxygène pur). L'acétylène est servi sur le tuyau à Nippel 1 et oxygène - à Nippel 2 . De Nippel 2 L'oxygène passe dans deux directions. Un morceau d'oxygène, comme dans les torches de soudage classiques, entre dans l'injecteur puis dans la chambre de mélange. Il y a un mélange combustible d'oxygène avec de l'acétylène, sucer la mamelon 1 . Le mélange combustible traverse le tube, il se révèle à travers l'espace annulaire entre l'embout interne et externe. 5 et crée une flamme chauffée. Une autre partie de l'oxygène à travers les tubes 3 et 4 Entre dans le trou central de l'embout intérieure 5 Et forme un jet d'oxygène de coupe, brûlant des métaux révélant des oxydes formés de la zone de coupe.

Une excellente application a reçu un coupe universelle manuelle "Torche" (Conception de coupe améliorée "Flamme" ). Il a cinq embout internes et deux embouchures extérieures qui permettent de couper le métal épais 300 mm avec vitesse (selon le métal et son épaisseur) 80 ... 560 mm / min . Pour le travail sur les substituts de gaz d'acétylène, des coupeurs sont utilisés Rzr . Ils diffèrent dans de grandes tailles de la section transversale d'injecteurs et d'embouchures. L'équipement industriel produit des couteaux remplaçables enfichables conçus pour attacher des torches de soudage universelles aux troncs (par exemple, Cutter Rgs-70 Aux brûleurs "Star" et GS-3. , Cutter Rgm-70 - aux brûleurs "Star" et GS-2 ). Cela crée une grande commodité dans des conditions de construction et d'installation avec des transitions fréquentes du soudage à la coupe et inversement.

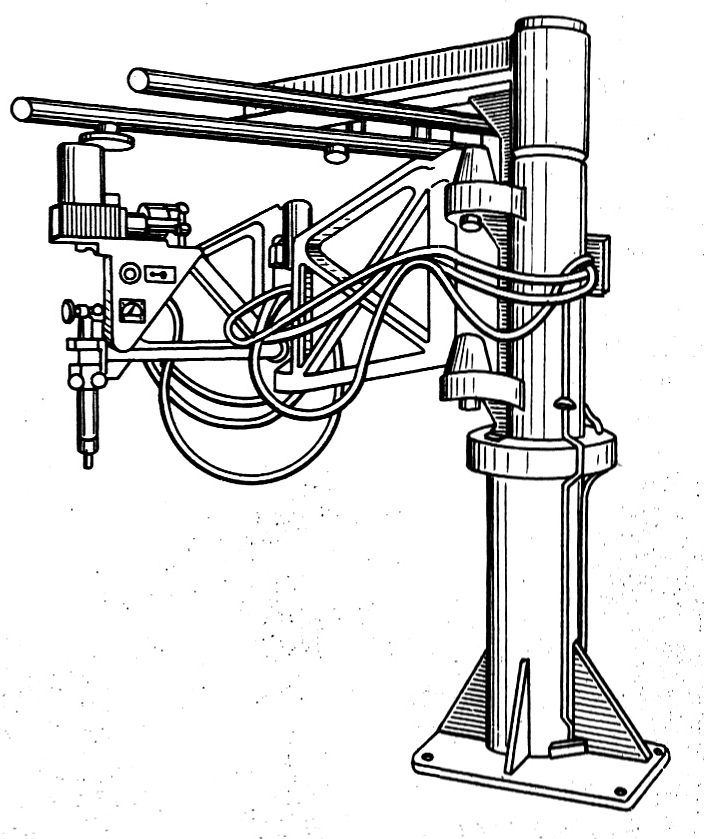

Figure. quatre

Les machines à charnière stationnaires sont utilisées pour la coupe de la machine Assh-2. (Fig. 4) et Assh-70 distingué de Assh-2. Un lecteur plus avancé et la présence d'un pantographe qui vous permet de couper trois parties en même temps. L'épaisseur du métal coupant 5 ... 100 mm . Les machines portables sont des chariots automotrices équipés d'un couteau et se déplaçant à travers le métal coupant. Le lecteur est un moteur électrique, un mécanisme de ressort ou une turbine à gaz. Par exemple, la voiture "Arc-en-ciel" Conçu pour couper des feuilles d'acier épais 5 ... 160 mm à la vitesse 90 ... 1600 mm / min . Machine de masse 16 kg . Voitures portables "Satellite-3" Conçu pour couper des tuyaux en acier avec un diamètre 194 ... 1620 mm Avec épaisseur de paroi 5 ... 75 mm avec la vitesse 100 ... 900 mm / min . Machine de masse - 18 kg .

Technologie de coupe d'oxygène

La surface de la coupe métallique doit être bien nettoyée de la saleté, des peintures, de la balance et de la rouille. Pour retirer la balance, les peintures et les huiles, il est nécessaire de se mettre lentement avec la flamme du brûleur ou de la couteau sur la surface métallique le long de la ligne sectionnelle prévue. Dans ce cas, la peinture et l'huile brûlent, et la balance est à la traîne derrière le métal. Ensuite, la surface métallique est finalement nettoyée avec une brosse métallique.

Le processus de coupe commence du chauffage du métal. La coupe de flamme de chauffage est dirigée vers le bord de la coupe métallique et chauffée à la température d'allumage dans l'oxygène (presque presque au point de fusion). Laissez ensuite le jet de couper de l'oxygène et déplacez la couteau le long de la ligne de coupe. L'oxygène brûle les couches métalliques chauffantes supérieures. La chaleur libérée pendant la combustion chauffe les couches métalliques sous-jacentes à la température d'allumage et maintient la continuité du processus de coupe.

Lors de la coupe du matériau de la feuille d'épaisseur 20 ... 30 mm Le cutter de la bouche est installé au début à l'angle 0 ... 5 ° à la surface et ensuite - à un angle 20 ... 30 ° sur le côté, mouvement de coupe inverse. Cela accélère le processus de réchauffement des métaux et améliore les performances.

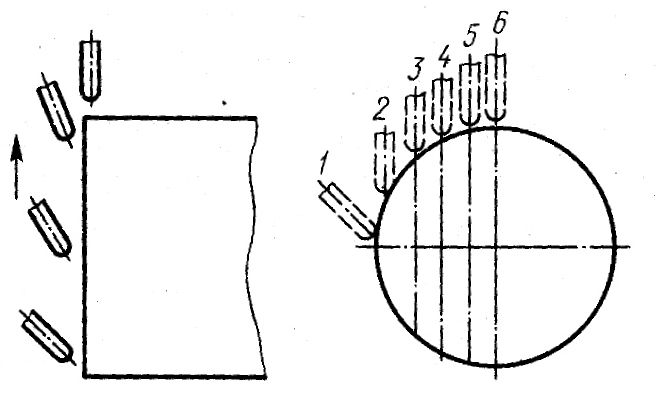

Figure. cinq

La découpe de métaux de grandes épaisseurs est effectuée comme suit. Coupeur de bouche de bouche d'abord perpendiculairement à la surface de la coupe en métal, de sorte que le jet de la flamme de chauffage, puis l'oxygène de coupe était situé le long de la face verticale de la coupe métallique. Après avoir chauffé le métal à la température d'allumage, un courant d'oxygène de coupe est autorisé. Déplacer le couteau le long de la ligne de coupe commence après que le métal au début de cette ligne soit coupé à toutes ses épaisseurs. Pour empêcher le décalage de coupe dans les couches inférieures du métal, à la fin du processus devrait progressivement ralentir la vitesse de déplacer la couteau et augmenter sa pente à 10 ... 15 ° sur le côté, mouvement inverse. Il est recommandé de démarrer le processus de coupe du bord inférieur, comme le montre la Fig. 5. Préchauffage à 300 ... 400 ° С Permet de couper à grande vitesse. La vitesse de déplacement de la couteau doit correspondre à la vitesse de combustion de métal. Si la vitesse de déplacement de la couteau est réglée correctement, le filetage des étincelles et de la gilet vole de la découpe droite, et les bords sont obtenus, nettoyez, sans nœuds et sit. Avec une vitesse élevée de déplacement de la couteau, le courant d'étincelle est en retard, le métal dans le bord inférieur n'a pas le temps de brûler et donc de couper de bout en bout est arrêté. À faible vitesse de la gerbe, l'étincelle est en avance sur la couteau, les bords de la coupe sont fondus et couverts par des campagnes.

La pression de l'oxygène coupe est déterminée en fonction de l'épaisseur du métal coupant et de la pureté de l'oxygène. Plus la pureté de l'oxygène, la consommation de pression et d'oxygène est élevée. La dépendance de la pression d'oxygène de l'épaisseur des métaux à la coupe manuelle est la suivante:

La largeur et la pureté de la coupe dépendent du procédé de coupe et d'épaisseur de la coupe métallique. La découpe de la machine donne des bords plus propres et une largeur de coupe plus petite que la coupe manuelle. Plus l'épaisseur du métal est grande, plus la largeur de la coupe est grande. Ceci est vu à partir des données suivantes:

| Épaisseur des métaux, mm | 5…50 | 50…100 | 100…200 | 200…300 |

|---|---|---|---|---|

| Largeur de coupe, mm | ||||

| Avec coupe manuelle | 3…5 | 5…6 | 6…8 | 8…10 |

| Avec la coupe de la machine | 2,5…4,0 | 4,0…5,0 | 5,0…6,5 | 6,5…8,0 |

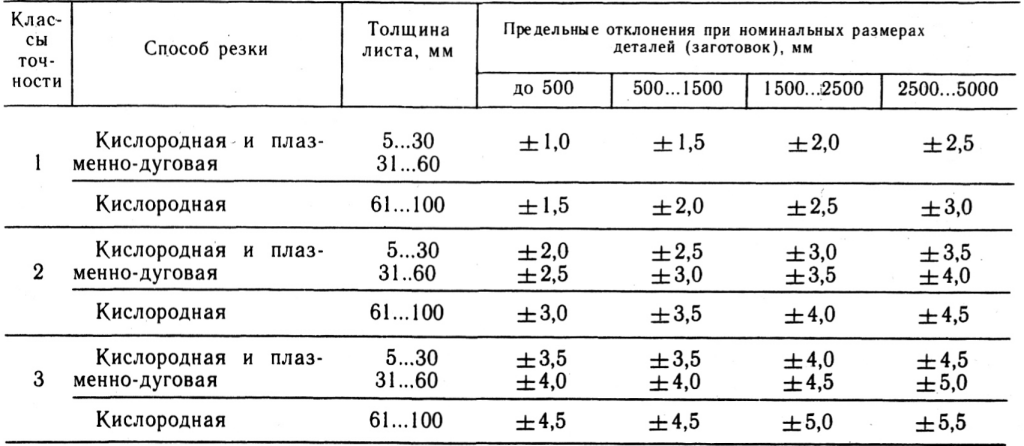

Gost 14792-80 "Détails et blancs, coupés par oxygène et plasma-arc tranchant. Précision, qualité de la surface de la coupe " prévoit les écarts de limite des dimensions nominales des pièces (blancs) en fonction de la méthode de coupe, de la taille des pièces (blancs) et de l'épaisseur des métaux; Précision de trois grade montée:

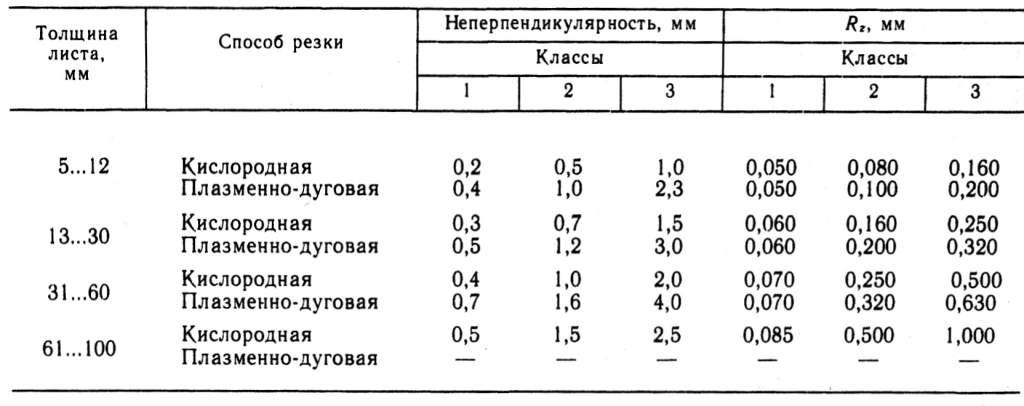

Les indicateurs de la qualité de la surface de coupe sont également fournis:

Ces indicateurs concernent la découpe de la machine en oxygène de faible oxygène en acier au carbone 1er et 2ème variétés.

Le processus de coupe provoque la modification de la structure, de la composition chimique et des propriétés mécaniques du métal. Avec coupe d'acier à faible teneur en carbone, l'effet thermique du processus sur sa structure est insignifiant. En plus de la partie de la perlite, la composante non équilibrée du sorbitol apparaît, qui améliore même quelque peu les propriétés mécaniques du métal. Lors de la coupe de l'acier ayant une teneur en carbone accrue, ainsi que des impuretés d'alliage, à l'exception du sorbitol, un trocostite est formé et même la martensite. Cela augmentera considérablement la dureté et la fragilité de l'acier et la transformabilité des bords de bord se détériore. Il est possible de former des fissures froides. La variation de la composition chimique de l'acier se manifeste dans la formation d'une couche de métal décarpée directement sur la surface de coupe à la suite d'une combustion de carbone sous l'influence d'un jet d'oxygène de coupe. Un graphique légèrement plus profond est un complot avec une grande teneur en carbone que le métal de départ. Ensuite, lorsque la teneur en carbone est retirée de la coupe, elle diminue à la source. De plus, la combustion des éléments d'alliage de l'acier se produit.

Les propriétés mécaniques de l'acier à faible teneur en carbone avec la coupe ne changent presque pas. L'acier avec teneur élevée de carbone, de manganèse, de chrome et de molybdène est durci, devient plus dur et des fissures dans la zone de coupe.

Le chrome en acier inoxydable et l'acier de chromonichel, de fonte, de métaux non ferreux et de leurs alliages ne sont pas soumis à une découpe conventionnelle au gaz-acide, car elles ne satisfont pas les conditions ci-dessus.

Pour ces métaux, une coupe de flux d'oxygène est utilisée, dont l'essence est la suivante. Un flux en poudre de flux en poudre est alimenté en permanence à la zone de coupe à l'aide d'équipements spéciaux, combinés à une chaleur supplémentaire et la température de la section de la section est améliorée. De plus, les produits de combustion de flux réagissent avec des oxydes réfractaires et donnent des gilets accumulables liquides, découlant facilement de la section de la coupe.

Comme un flux est utilisé de la marque de marque de fer de reproduction finesse Pz5m. (GOST 9849 - 74). Lors de la coupe des aciers de chrome et de chromonichel en flux Ajouter 25…50% Escalader. Lors de la coupe de la fonte Ajouter Ajouter ~30…35% Ferrophosphore dominal. Avec la coupe de cuivre et de ses alliages, un flux est utilisé constitué d'un mélange de poudre de fer avec une poudre d'aluminium ( 15…20% ) et ferrophosphore ( 10… 15% ).

La coupe est faite URHS-5. composé de fluxer et de coupeur. L'installation est utilisée pour la découpe manuelle et de l'oxygène-flux d'oxygène de l'épaisseur de chrome de chrome et de chromonichel élevé 10 ... 200 mm Avec vitesse de coupe 230 ... 760 mm / min . Sur le 1m La coupe est consommée de l'oxygène 0,20 ... 2.75 m 3 , acétylène - 0,017 ... 0,130 m 3 et flux - 0,20 ... 1,3 kg .

En cas de coupe de flux d'oxygène, une partie de la chaleur de la flamme de chauffage va chauffer le flux. Par conséquent, le pouvoir de la flamme est pris sur 15…25% plus élevé qu'avec la coupe du gaz conventionnel. La flamme doit être normale ou avec un certain excès d'acétylène. La distance de l'extrémité de l'embout buccal à la surface du métal de coupe est installée 15 ... 25 mm . À une petite distance, les particules de flux sont réfléchies à partir de la surface métallique et, tombant dans la morceine de coupe, provoquent des grèves en coton et inversé. En outre, il y a une surchauffe de l'embout buccal, ce qui entraîne une violation du processus de coupe. L'angle d'inclinaison de l'embout buccal devrait être 0…10 0 sur le côté, direction inverse de la coupe. De bons résultats donnent un préchauffage. Le chrome et l'acier de chromonichel nécessitent le chauffage à 300 ... 400 ° С et alliages de cuivre - à 200 ... 350 ° С .

La vitesse de coupe dépend des propriétés du métal et de son épaisseur. Épaisseur en fonte 50 mm Couper à la vitesse 70 ... 100 mm / min . En même temps sur 1m La coupe est passée 2 ... 4 m 3 oxygène 0,16 ... 0.25 m 3 Acétylène I. 3.5 ... 6 kg Flice. On obtient approximativement les mêmes données lors de la coupe des alliages de cuivre. Avec la coupe des aciers de chrome et de chromonichel, la consommation de tous les matériaux est réduite presque 3 fois .