Comment le métal est coupé avec du gaz

Découpe autogène du métal

La méthode la plus courante pour couper le métal aujourd'hui est autogène, elle est également appelée gaz ou oxygène. Son essence se résume au fait que sous l'influence d'une flamme de gaz, le métal se réchauffe et commence à fondre, et sous l'influence d'un jet d'oxygène, il brûle en créant une rainure étroite.

L'acétylène, le propane-butane, le naturel, le gaz de cokerie sont utilisés comme chauffage.

La coupe du métal peut être classée en fonction du résultat final souhaité :

- superficiel;

- séparer;

- coupe à la lance.

La découpe au gaz de surface est utilisée dans les cas où il est nécessaire d'enlever des couches métalliques afin de former des cannelures, des rainures et d'autres éléments structurels.

La vue de séparation prévoit une coupe traversante pour obtenir le nombre requis d'éléments métalliques, de pièces. Le perçage du métal pour produire des trous profonds ou traversants est appelé coupe à la lance.

Processus technologique

Quels que soient les types de coupe, la technologie pour effectuer ce processus sera la même. La combustion du gaz fournit une température de 1000 à 1300 o C, c'est suffisant pour faire fondre de l'acier solide. Pendant ce temps, un fort jet d'oxygène est fourni, qui réagit avec les molécules de métal fondu, les oxydant.

Le résultat est une coupe. L'oxygène est fourni sous haute pression, souvent il atteint 12 atmosphères, un tel jet, même sans feu, peut couper la peau.

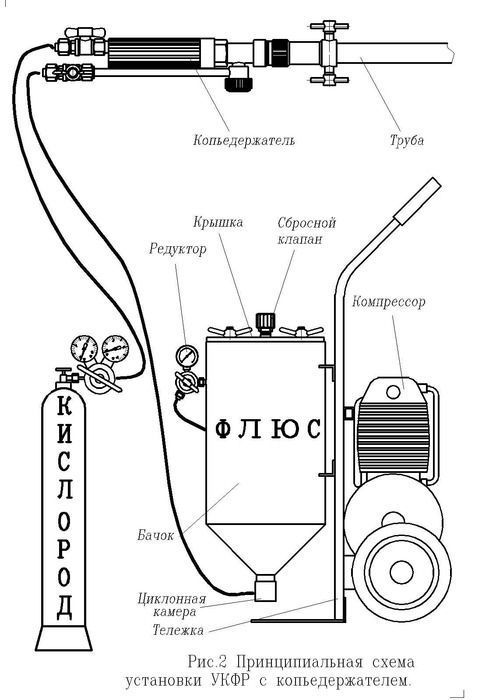

La structure du dispositif de coupe est conçue comme suit :

- brûleur à gaz;

- deux ballons ;

- mixer;

- Régulateur de pression;

- tuyaux.

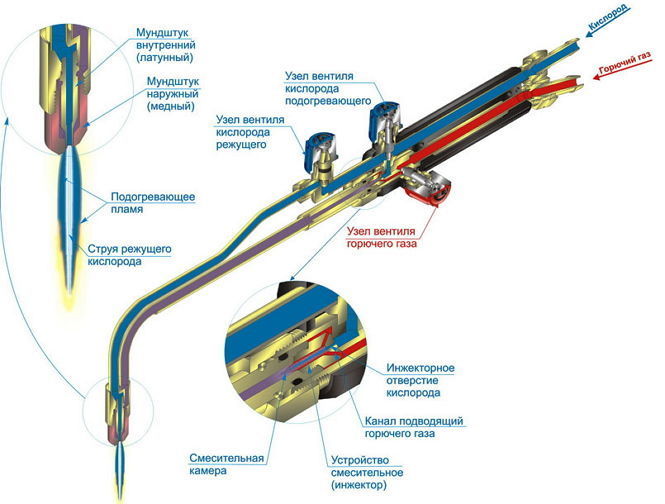

Un brûleur à gaz est constitué d'une tête à plusieurs gicleurs, trois suffisent généralement. Une substance combustible est fournie par deux côtés et l'oxygène est fourni par le troisième, situé au milieu. Les bouteilles sont destinées directement au gaz et à l'oxygène, en fonction du volume du travail prévu, des bouteilles de la capacité appropriée sont sélectionnées.

Pour assurer une heure de fonctionnement continu, une moyenne de 0,7 m 3 d'acétylène (1 m 3 de propane) et 10 m 3 d'oxygène seront consommés. En général, la quantité requise de matière première dépendra de la densité du métal et de la température requise pour le chauffer. Il est possible de réduire la consommation de propane grâce à des accessoires de buse spéciaux qui fixent l'alimentation en gaz dans une certaine direction, plus l'alimentation est proche du jet d'oxygène, plus la consommation de carburant est élevée.

Les tuyaux sont nécessaires pour fournir de l'oxygène et des substances combustibles des bouteilles au mélangeur, ils sont également appelés tuyaux. Le matériau à partir duquel les tuyaux sont fabriqués est du caoutchouc à deux couches, entre les couches se trouve un cadre en fil de coton. Diamètre - jusqu'à 12 mm, possibilité de fonctionnement à une température de l'air non inférieure à -35 ° C.

Le régulateur de pression est nécessaire pour fournir différents modes et vitesses de coupe. En fournissant une plus petite quantité de combustible, il est possible de fournir une basse température, ce qui est nécessaire pour l'acier mince ou le métal de faible résistance, ainsi que de réduire la consommation de matières premières.

Une autre fonction importante du réducteur est de maintenir un niveau de pression uniforme. Si l'alimentation en gaz est interrompue pendant le processus de coupe, le métal se refroidira rapidement et un traitement ultérieur deviendra impossible.

Découpe de métaux au propane et à l'oxygène

Équipement nécessaire

Fraise P101

Fraise P101 Le tout premier cutter était l'appareil P1-01, il a été conçu en URSS, puis des modèles plus modernisés sont apparus - P2 et P3. Les appareils diffèrent par la taille des buses et la puissance de la boîte de vitesses. Installations manuelles plus modernes :

- Changement;

- Vite ;

- Orbite;

- Sécateur.

Ils diffèrent par un ensemble de fonctions et de performances supplémentaires.

Quicky-E peut effectuer des coupes figurées, selon les dessins donnés, la vitesse de travail atteint 1000 mm par minute, l'épaisseur de métal maximale autorisée est de 100 mm. L'appareil dispose d'un ensemble de buses amovibles pour assurer le traitement de tôles ou de tuyaux de différentes épaisseurs.

Cet appareil peut fonctionner avec différents types de gaz combustibles, contrairement au prototype R1-01 qui fonctionne uniquement à l'acétylène.

Le coupeur manuel Segator a des caractéristiques plus améliorées par rapport aux analogues.

Avec lui, vous pouvez traiter du métal jusqu'à 300 mm d'épaisseur, ceci est fourni par des buses supplémentaires incluses dans le kit, elles sont amovibles et peuvent être achetées en plus au fur et à mesure de leur usure. Segator peut effectuer les types de coupe suivants :

- frisé;

- droit;

- anneau;

- sous le biseau.

La vitesse peut être réglée de 100 à 1200 mm par minute et, à l'aide d'une roue libre intégrée, la machine se déplace en douceur sur la tôle. La boîte de vitesses refroidie par air assure un fonctionnement plus propre et réduit la consommation de carburant.

Les modèles ci-dessus sont manuels, c'est-à-dire qu'ils sont compacts, contrôlés par les mains du maître. Mais pour de gros volumes de métal traité, travaillez avec de tels

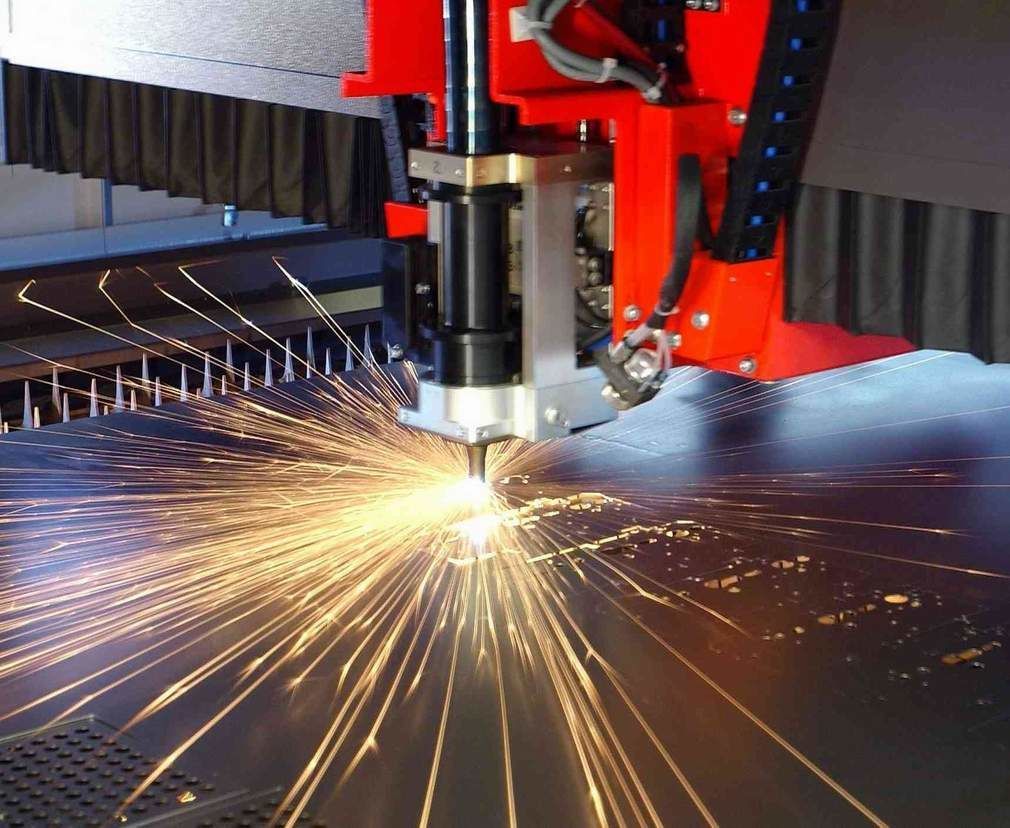

les installations sont incommodes et inefficaces. Pour la production industrielle, des machines de découpe fixes sont utilisées - il s'agit en fait de la même technologie.

Il s'agit d'une machine avec une table dans laquelle un mécanisme de coupe est intégré. Il est alimenté par un moteur électrique

compresseur, qui nécessite un réseau électrique d'au moins 380 V et des prises triphasées. La technologie de fonctionnement des modèles d'installations de coupe fixes n'est rien d'autre que les modèles manuels. La différence réside uniquement dans la productivité, la température de chauffage maximale et la capacité de traiter du métal d'une épaisseur supérieure à 300 mm.

Conditions pour couper le métal avec du gaz

L'oxycoupage du métal ne sera efficace que lorsque la température d'inflammation du métal est inférieure au point de fusion. De telles proportions sont observées dans les alliages à faible teneur en carbone, ils fondent à 1500 o C et le processus d'inflammation se produit à 1300 o C.

Pour le fonctionnement de haute qualité de l'installation, il est nécessaire d'assurer une alimentation en gaz constante, car l'oxygène a besoin d'une quantité constante de chaleur, qui est maintenue principalement (à 70%) en raison de la combustion du métal et seulement 30% est fourni par la flamme du gaz. S'il est arrêté, le métal cessera de produire de la chaleur et l'oxygène ne pourra pas remplir les fonctions qui lui sont assignées.

Travail de coupeur, formation en coupe de métal

La température maximale des torches à gaz portatives atteint 1300 ° C, c'est une valeur suffisante pour traiter la plupart des types de métaux, cependant, il y a ceux qui commencent à fondre à des températures particulièrement élevées, par exemple l'oxyde d'aluminium - 2050 ° C (c'est presque trois fois supérieure à la température de fusion de l'aluminium pur), acier à teneur en chrome - 2000 o C, nickel - 1985 o C.

Si le métal n'est pas suffisamment chauffé et que le processus de fusion n'est pas démarré, l'oxygène ne pourra pas déplacer les oxydes réfractaires. L'inverse de cette situation, lorsque le métal a un point de fusion bas, sous l'influence d'un gaz brûlant, il peut tout simplement fondre, donc cette méthode de coupe ne peut pas être utilisée pour la fonte.

Sécurité

Il est préférable de confier la coupe du métal avec une installation au gaz à un spécialiste expérimenté, car si manipulé avec négligence, les conséquences peuvent être assez tristes.

Les précautions de sécurité exigent les conditions suivantes :

- bonne ventilation dans la pièce où les travaux seront effectués;

- à une distance de 5 mètres, il ne devrait pas y avoir de bouteilles de gaz et d'autres substances combustibles;

- le travail doit être effectué avec un masque de protection ou des lunettes spéciales, ainsi qu'avec des vêtements ignifuges;

- il est nécessaire de diriger la flamme dans le sens opposé à la source de gaz ;

- les tuyaux pendant le fonctionnement de l'appareil ne doivent pas être pliés, piétinés, serrés avec les pieds;

- si une pause est prise, la flamme du brûleur doit être complètement éteinte et les vannes de gaz des bouteilles doivent être resserrées.

Le respect de ces conditions simples garantira un travail de coupe de métal sûr et efficace avec une machine à gaz.

Vidéo : Opération de coupe, formation à la coupe de métal