DIY φούρνος τήξης. Σπιτικός ηλεκτρικός φούρνος για τήξη μετάλλων DIY μίνι φούρνος τήξης αλουμινίου

Ένας σπιτικός φούρνος τήξης μπορεί να κατασκευαστεί από γραφίτη, τσιμέντο, μαρμαρυγία ή πλακάκια. Οι διαστάσεις του κλιβάνου εξαρτώνται από την παροχή ρεύματος και την τάση εξόδου του μετασχηματιστή.

Ο σπιτικός φούρνος τήξης θερμαίνεται σταδιακά, αλλά φτάνει σε σημαντική θερμότητα. Για αυτόν τον σχεδιασμό, είναι απαραίτητο να εγκαταστήσετε μια τάση 25 V στα ηλεκτρόδια. Εάν χρησιμοποιείται βιομηχανικός μετασχηματιστής στο σχεδιασμό, τότε η απόσταση μεταξύ των ηλεκτροδίων πρέπει να είναι 160-180 mm.

Η διαδικασία κατασκευής ενός σπιτικού φούρνου τήξης

Μπορείτε να φτιάξετε ένα φούρνο τήξης με τα χέρια σας. Οι διαστάσεις του θα είναι 100x65x50 mm. Σε αυτό το σχέδιο μπορείτε να λιώσετε 70-80 g ασήμι ή άλλο μέταλλο. Τέτοιες δυνατότητες για μια σπιτική συσκευή τήξης είναι πολύ καλές.

Υλικά και εργαλεία:

- βούρτσες από ηλεκτρικό κινητήρα υψηλής ισχύος.

- γραφίτης;

- Ράβδοι ηλεκτροδίων που χρησιμοποιούνται σε φούρνους τήξης τόξου.

- χάλκινο σύρμα;

- νύχια?

- μαρμαρυγίας;

- Πλακάκια τσιμέντου?

- τούβλο;

- μεταλλικό τηγάνι?

- σκόνη άνθρακα γραφίτη?

- λεπτό αγώγιμο σύρμα?

- μετασχηματιστής;

- αρχείο.

Για να φτιάξετε ένα φούρνο τήξης με τα χέρια σας, μπορείτε να χρησιμοποιήσετε βούρτσες από ηλεκτρικό κινητήρα υψηλής ισχύος για τα ηλεκτρόδια. Έχουν εξαιρετικό καλώδιο μεταφοράς ρεύματος.

Εάν δεν μπορείτε να αγοράσετε τέτοιες βούρτσες, μπορείτε να τις φτιάξετε μόνοι σας από ένα κομμάτι γραφίτη. Μπορείτε να χρησιμοποιήσετε μια ράβδο ηλεκτροδίου, η οποία χρησιμοποιείται σε φούρνους τήξης τόξου.

Στις πλευρές αυτής της ράβδου, πρέπει να κάνετε 2 τρύπες με διάμετρο 5 mm και, στη συνέχεια, για να προσθέσετε δύναμη, σφυρίξτε προσεκτικά ένα καρφί κατάλληλου μεγέθους μέσα σε αυτό. Για να βελτιωθεί η επαφή με σκόνη γραφίτη, χρησιμοποιώντας μια λίμα, είναι απαραίτητο να δημιουργήσετε μια εγκοπή πλέγματος στην εσωτερική επιφάνεια αυτών των ηλεκτροδίων.

Η μίκα χρησιμοποιείται για την κατασκευή της εσωτερικής επιφάνειας των τοίχων της σόμπας. Έχει πολυεπίπεδη δομή και επομένως μπορεί να χρησιμοποιηθεί ως καλή θερμομονωτική οθόνη.

Η εξωτερική επιφάνεια της κατασκευής πρέπει να καλύπτεται με πλακίδια από τσιμέντο ή αμίαντο, τα οποία έχουν πάχος 6-8 mm. Μετά την τοποθέτηση των τοίχων, πρέπει να δεθούν με σύρμα χαλκού.

Ένα τούβλο θα πρέπει να χρησιμοποιείται ως μονωτική βάση για τη συσκευή. Από κάτω τοποθετείται μεταλλικός δίσκος. Θα πρέπει να είναι εμαγιέ και να έχει πλαϊνά στα πλάγια.

Στη συνέχεια, πρέπει να φτιάξετε σκόνη άνθρακα γραφίτη. Μπορεί να παρασκευαστεί από περιττές ράβδους. Είναι καλύτερα να κάνετε τη δουλειά με λίμα ή σιδηροπρίονο για μέταλλο.

Όταν χρησιμοποιείτε μια σόμπα, η σκόνη γραφίτη σταδιακά καίγεται, επομένως χρειάζεται να συμπληρώνεται μερικές φορές.

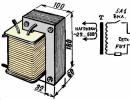

Για τη λειτουργία της συσκευής, χρησιμοποιείται ένας μετασχηματιστής βαθμίδας με τάση 25 V.

Σε αυτή την περίπτωση, η περιέλιξη του δικτύου του μετασχηματιστή πρέπει να έχει 620 στροφές χάλκινου σύρματος, το οποίο έχει διάμετρο 1 mm. Με τη σειρά του, η περιέλιξη προς τα κάτω θα πρέπει να έχει 70 στροφές χάλκινου σύρματος. Αυτό το σύρμα πρέπει να έχει μόνωση από υαλοβάμβακα και ορθογώνια διατομή διαστάσεων 4,2 x 2,8 mm.

Επιστροφή στα περιεχόμενα

Πώς να φτιάξετε έναν μετασχηματιστή;

Εάν δεν μπορείτε να αγοράσετε έναν μετασχηματιστή με αρκετά υψηλή ισχύ, μπορεί να κατασκευαστεί από πολλούς παρόμοιους μετασχηματιστές με χαμηλότερη ισχύ. Πρέπει να έχουν σχεδιαστεί για την ίδια τάση δικτύου.

Για το σκοπό αυτό, είναι απαραίτητο να συνδέσετε τις περιελίξεις εξόδου αυτών των μετασχηματιστών παράλληλα.

Μπορεί να γίνει. Για να γίνει αυτό, πρέπει να προετοιμάσετε μεταλλικές πλάκες σε σχήμα L με εσωτερική διατομή 60x32 mm. Η περιέλιξη δικτύου ενός τέτοιου μετασχηματιστή είναι κατασκευασμένη από εμαγιέ σύρμα με διατομή 1 mm. Θα πρέπει να έχει 620 στροφές. Στην περίπτωση αυτή, η περιέλιξη προς τα κάτω είναι κατασκευασμένη από σύρμα με ορθογώνια διατομή με διαστάσεις 4,2x2,8 mm. Θα πρέπει να έχει 70 στροφές.

Μετά την εγκατάσταση του κλιβάνου, συνδέεται με τον μετασχηματιστή χρησιμοποιώντας ένα χάλκινο σύρμα πάχους 7-8 mm. Το σύρμα πρέπει να έχει εξωτερική μόνωση ώστε να μην υπάρχει βραχυκύκλωμα κατά τη λειτουργία του φούρνου.

Όταν ο φούρνος είναι εντελώς έτοιμος για χρήση, πρέπει να ζεσταθεί καλά. Σε αυτή την περίπτωση, οι οργανικές ουσίες στη δομή θα πρέπει να καούν. Κατά τη διάρκεια αυτής της διαδικασίας, το δωμάτιο πρέπει να αερίζεται καλά.

Η συσκευή θα λειτουργεί χωρίς αιθάλη. Μετά από αυτό, ελέγχεται η λειτουργία του κλιβάνου.Εάν όλα λειτουργούν καλά, τότε μπορείτε να ξεκινήσετε τη λειτουργία της συσκευής.

Επιστροφή στα περιεχόμενα

Πώς λιώνεται το μέταλλο σε έναν κλίβανο;

Η τήξη μετάλλων γίνεται ως εξής. Χρησιμοποιώντας μια μικρή σπάτουλα (στο κέντρο της σόμπας), πρέπει να κάνετε μια μικρή τρύπα στη σκόνη γραφίτη, να βάλετε εκεί παλιοσίδερα και να το θάψετε.

Εάν τα κομμάτια μετάλλου που θα λιώσουν έχουν διαφορετικά μεγέθη, τότε πρώτα στρώστε ένα μεγάλο κομμάτι. Αφού λιώσει, προσθέτουμε μικρά κομμάτια.

Για να ελέγξετε αν το μέταλλο έχει ήδη λιώσει, μπορείτε να κουνήσετε λίγο τη μονάδα. Εάν η σκόνη κυματίζει, σημαίνει ότι το μέταλλο έχει λιώσει.

Μετά από αυτό, πρέπει να περιμένετε μέχρι να κρυώσει το τεμάχιο εργασίας, στη συνέχεια γυρίστε το στην άλλη πλευρά και λιώστε το ξανά.

Αυτή η διαδικασία πρέπει να επαναληφθεί αρκετές φορές μέχρι το μέταλλο να πάρει το σχήμα μπάλας. Στην περίπτωση αυτή θεωρείται ότι η τήξη του μετάλλου έγινε με υψηλή ποιότητα.

Εάν πρέπει να λιώσετε πριονίδι ή μεταλλικά ρινίσματα φθηνών μετάλλων, πρέπει να τα ρίξετε στη σκόνη καλά και να εκτελέσετε κανονική τήξη.

Πιο ακριβά ή πολύτιμα μέταλλα θα πρέπει να τοποθετηθούν σε μια γυάλινη φαρμακευτική αμπούλα και να λιώσουν μαζί με αυτήν την αμπούλα. Σε αυτή την περίπτωση, στην επιφάνεια του λιωμένου μετάλλου σχηματίζεται μια μεμβράνη από γυαλί, η οποία μπορεί εύκολα να αφαιρεθεί τοποθετώντας το σε νερό.

Τα μέταλλα που λιώνουν εύκολα πρέπει να τοποθετούνται σε σιδερένια δοχεία. Εάν είναι απαραίτητο να κατασκευαστεί ένα κράμα από διάφορα μέταλλα, τότε το μέταλλο που λιώνει λιγότερο εύκολα τοποθετείται πρώτα στον κλίβανο. Αφού λιώσει, προσθέστε εύτηκτο. Για παράδειγμα, για να αποκτήσετε ένα κράμα χαλκού και κασσίτερου, πρέπει πρώτα να βάλετε χαλκό στη σκόνη και μετά κασσίτερο. Για να ληφθεί ένα κράμα χαλκού και αλουμινίου, πρώτα τήκεται ο χαλκός και μετά το αλουμίνιο.

Αυτή η συσκευή μπορεί να λιώσει μέταλλα όπως κασσίτερο, σίδηρο, χαλκό, αλουμίνιο, νικέλιο, ασήμι και χρυσό. Αφού λιώσει το μέταλλο, σφυρηλατείται. Σφυρηλατείται σε αμόνι χρησιμοποιώντας σφυρί. Σε αυτή την περίπτωση, είναι απαραίτητο να θερμαίνετε συχνά το τεμάχιο εργασίας σε φωτιά μέχρι να κοκκινίσει και, στη συνέχεια, να το σφυρίσετε ξανά. Μετά από αυτό, το μέταλλο τοποθετείται σε κρύο νερό και στη συνέχεια σφυρηλατείται ξανά έως ότου το τεμάχιο εργασίας φτάσει τις απαιτούμενες διαστάσεις.

Σε καμία περίπτωση δεν πρέπει να λιώνουν μέταλλα όπως ο μόλυβδος, το μαγνήσιο, ο ψευδάργυρος, το κάδμιο, το χαλικονικέλιο, καθώς όταν καούν σχηματίζουν πολύ τοξικό κίτρινο καπνό, ο οποίος έχει επιζήμια επίδραση στην ανθρώπινη υγεία. Δεν μπορείτε να λιώσετε επαφές αργύρου από ρελέ και άλλες συσκευές επειδή περιέχουν έως και 50% κάδμιο.

Σήμερα, οι επαγωγικοί κλίβανοι χρησιμοποιούνται ευρέως στη διαδικασία τήξης μετάλλων. Το ρεύμα που παράγεται στο πεδίο του επαγωγέα συμβάλλει στη θέρμανση της ουσίας και αυτό το χαρακτηριστικό τέτοιων συσκευών δεν είναι μόνο βασικό, αλλά και το πιο σημαντικό. Η επεξεργασία προκαλεί την ουσία να υποστεί αρκετούς μετασχηματισμούς. Το πρώτο στάδιο μετασχηματισμού είναι το ηλεκτρομαγνητικό στάδιο, ακολουθούμενο από το ηλεκτρικό στάδιο και μετά το θερμικό στάδιο. Η θερμοκρασία που δημιουργείται από τη σόμπα χρησιμοποιείται πρακτικά χωρίς υπολείμματα, επομένως αυτή η λύση είναι η καλύτερη μεταξύ όλων των άλλων. Πολλοί μπορεί να ενδιαφέρονται για μια κατασκευασμένη σόμπα. Στη συνέχεια θα μιλήσουμε για τις δυνατότητες εφαρμογής μιας τέτοιας λύσης.

Τύποι κλιβάνων για τήξη μετάλλων

Αυτός ο τύπος εξοπλισμού μπορεί να χωριστεί σε κύριες κατηγορίες. Το πρώτο έχει ένα κανάλι καρδιάς ως βάση του και το μέταλλο τοποθετείται σε τέτοιους κλιβάνους με δακτυλιοειδή τρόπο γύρω από τον επαγωγέα. Η δεύτερη κατηγορία δεν έχει τέτοιο στοιχείο. Αυτός ο τύπος ονομάζεται χωνευτήριο και το μέταλλο τοποθετείται μέσα στον ίδιο τον επαγωγέα. Είναι τεχνικά αδύνατο να χρησιμοποιηθεί κλειστός πυρήνας σε αυτή την περίπτωση.

Βασικές αρχές

Ο κλίβανος τήξης σε αυτή την περίπτωση λειτουργεί με βάση το φαινόμενο της μαγνητικής επαγωγής. Και υπάρχουν πολλά συστατικά. Το πηνίο είναι το πιο σημαντικό εξάρτημα αυτής της συσκευής. Είναι ένα πηνίο, οι αγωγοί του οποίου δεν είναι συνηθισμένα σύρματα, αλλά χάλκινοι σωλήνες. Αυτή η απαίτηση επιβάλλεται από τον σχεδιασμό των ίδιων των κλιβάνων τήξης. Το ρεύμα που διέρχεται από τον επαγωγέα δημιουργεί ένα μαγνητικό πεδίο που επηρεάζει το χωνευτήριο μέσα στο οποίο βρίσκεται το μέταλλο. Σε αυτή την περίπτωση, το υλικό παίζει το ρόλο μιας δευτερεύουσας περιέλιξης μετασχηματιστή, δηλαδή, ένα ρεύμα περνά μέσα από αυτό, θερμαίνοντάς το. Έτσι γίνεται η τήξη, ακόμα κι αν φτιάξετε μόνοι σας επαγωγικό φούρνο. Πώς να φτιάξετε αυτόν τον τύπο φούρνου και να αυξήσετε την απόδοσή του; Αυτή είναι μια σημαντική ερώτηση που έχει απάντηση. Η χρήση ρευμάτων υψηλής συχνότητας μπορεί να αυξήσει σημαντικά την απόδοση του εξοπλισμού. Για αυτό, είναι σκόπιμο να χρησιμοποιήσετε ειδικά τροφοδοτικά.

Χαρακτηριστικά επαγωγικών κλιβάνων

Αυτός ο τύπος εξοπλισμού έχει ορισμένα χαρακτηριστικά γνωρίσματα που είναι τόσο πλεονεκτήματα όσο και μειονεκτήματα.

Δεδομένου ότι η κατανομή του μετάλλου πρέπει να είναι ομοιόμορφη, το υλικό που προκύπτει χαρακτηρίζεται από καλή ομοιογενή μάζα. Αυτός ο τύπος κλιβάνου λειτουργεί μεταφέροντας ενέργεια μέσω ζωνών, ενώ παράλληλα εισάγει τη λειτουργία εστίασης της ενέργειας. Παράμετροι όπως η χωρητικότητα, η συχνότητα λειτουργίας και η μέθοδος επένδυσης είναι διαθέσιμες για χρήση, καθώς και ρύθμιση της θερμοκρασίας στην οποία λιώνει το μέταλλο, γεγονός που διευκολύνει σημαντικά τη διαδικασία εργασίας. Το υπάρχον τεχνολογικό δυναμικό του κλιβάνου δημιουργεί υψηλό ρυθμό τήξης· οι συσκευές είναι φιλικές προς το περιβάλλον, απολύτως ασφαλείς για τον άνθρωπο και έτοιμες για χρήση ανά πάσα στιγμή.

Το πιο αξιοσημείωτο μειονέκτημα αυτού του εξοπλισμού είναι η δυσκολία καθαρισμού του. Δεδομένου ότι η σκωρία θερμαίνεται αποκλειστικά λόγω της θερμότητας που παράγεται από το μέταλλο, αυτή η θερμοκρασία δεν είναι αρκετή για να εξασφαλίσει την πλήρη χρήση της. Η μεγάλη διαφορά θερμοκρασίας μεταξύ του μετάλλου και της σκωρίας δεν επιτρέπει τη διαδικασία απομάκρυνσης των απορριμμάτων να είναι όσο το δυνατόν πιο απλή. Ως άλλο μειονέκτημα, συνηθίζεται να τονίζεται το κενό, λόγω του οποίου είναι πάντα απαραίτητο να μειωθεί το πάχος της επένδυσης. Λόγω τέτοιων ενεργειών, μετά από κάποιο χρονικό διάστημα μπορεί να γίνει ελαττωματικό.

Χρήση επαγωγικών κλιβάνων σε βιομηχανική κλίμακα

Στη βιομηχανία, οι επαγωγικοί κλίβανοι με χωνευτήριο και κανάλια βρίσκονται συχνότερα. Στην πρώτη πραγματοποιείται τήξη τυχόν μετάλλων σε αυθαίρετες ποσότητες. Τα δοχεία για μέταλλο σε τέτοιες παραλλαγές μπορούν να χωρέσουν έως και αρκετούς τόνους μετάλλου. Φυσικά, σε αυτή την περίπτωση είναι αδύνατο να φτιάξετε επαγωγικούς φούρνους τήξης με τα χέρια σας. Οι φούρνοι καναλιού είναι σχεδιασμένοι για την τήξη διαφόρων τύπων μη σιδηρούχων μετάλλων, καθώς και χυτοσίδηρου.

Αυτό το θέμα συχνά ενδιαφέρει τους λάτρεις του σχεδιασμού ραδιοφώνου και της ραδιοτεχνολογίας. Τώρα γίνεται σαφές ότι η δημιουργία επαγωγικών κλιβάνων με τα χέρια σας είναι αρκετά δυνατή και πολλοί άνθρωποι το έχουν καταφέρει. Ωστόσο, για τη δημιουργία τέτοιου εξοπλισμού, είναι απαραίτητο να εφαρμοστεί η λειτουργία ενός ηλεκτρικού κυκλώματος που θα περιέχει τις προβλεπόμενες ενέργειες του ίδιου του κλιβάνου. Τέτοιες λύσεις απαιτούν τη συμμετοχή όσων είναι ικανοί να παράγουν κυματικές ταλαντώσεις. Ένας απλός επαγωγικός κλίβανος "φτιάξ' μόνος σου" σύμφωνα με το κύκλωμα μπορεί να κατασκευαστεί χρησιμοποιώντας τέσσερις ηλεκτρονικές λάμπες σε συνδυασμό με μία λάμπα νέον, η οποία δίνει ένα σήμα ότι το σύστημα είναι έτοιμο για λειτουργία.

Σε αυτήν την περίπτωση, η λαβή του πυκνωτή AC δεν βρίσκεται μέσα στη συσκευή. Χάρη σε αυτό, μπορείτε να δημιουργήσετε έναν επαγωγικό φούρνο με τα χέρια σας. Το διάγραμμα της συσκευής περιγράφει λεπτομερώς τη θέση κάθε μεμονωμένου στοιχείου. Μπορείτε να βεβαιωθείτε ότι η συσκευή είναι αρκετά ισχυρή χρησιμοποιώντας ένα κατσαβίδι, το οποίο θα φτάσει σε κατάσταση καυτός σε λίγα δευτερόλεπτα.

Ιδιαιτερότητες

Εάν δημιουργείτε έναν επαγωγικό φούρνο με τα χέρια σας, του οποίου η αρχή λειτουργίας και η συναρμολόγηση μελετώνται και πραγματοποιείται σύμφωνα με το κατάλληλο σχήμα, θα πρέπει να γνωρίζετε ότι ο ρυθμός τήξης σε αυτή την περίπτωση μπορεί να επηρεαστεί από έναν ή περισσότερους παράγοντες που αναφέρονται παρακάτω :

Συχνότητα παλμού;

Απώλειες υστέρησης;

Παραγωγή ενέργειας;

Η περίοδος απελευθέρωσης θερμότητας.

Απώλειες που σχετίζονται με την εμφάνιση δινορευμάτων.

Εάν σχεδιάζετε να κατασκευάσετε μια επαγωγική σόμπα με τα χέρια σας, τότε όταν χρησιμοποιείτε λαμπτήρες πρέπει να θυμάστε ότι η ισχύς τους πρέπει να κατανέμεται έτσι ώστε να είναι αρκετά τέσσερα κομμάτια. Όταν χρησιμοποιείτε έναν ανορθωτή, θα έχετε ένα δίκτυο περίπου 220 V.

Οικιακή χρήση εστιών

Στην καθημερινή ζωή, τέτοιες συσκευές χρησιμοποιούνται αρκετά σπάνια, αν και παρόμοιες τεχνολογίες μπορούν να βρεθούν στα συστήματα θέρμανσης. Μπορούν να φανούν με τη μορφή φούρνων μικροκυμάτων και στο περιβάλλον των νέων τεχνολογιών, η εξέλιξη αυτή έχει βρει ευρεία εφαρμογή. Για παράδειγμα, η χρήση δινορευμάτων σε επαγωγικές κουζίνες σάς επιτρέπει να μαγειρεύετε μια τεράστια ποικιλία πιάτων. Επειδή χρειάζονται πολύ λίγο χρόνο για να ζεσταθούν, ο καυστήρας δεν μπορεί να ανάψει εάν δεν υπάρχει τίποτα πάνω του. Ωστόσο, απαιτούνται ειδικά σκεύη για τη χρήση τέτοιων ειδικών και χρήσιμων κουζινών.

Διαδικασία κατασκευής

Η επαγωγή Do-it-yourself αποτελείται από έναν επαγωγέα, ο οποίος είναι ένα σωληνοειδές κατασκευασμένο από έναν υδρόψυκτο χάλκινο σωλήνα και ένα χωνευτήριο, το οποίο μπορεί να κατασκευαστεί από κεραμικά υλικά, και μερικές φορές από χάλυβα, γραφίτη και άλλα. Σε μια τέτοια συσκευή μπορείτε να λιώσετε χυτοσίδηρο, χάλυβα, πολύτιμα μέταλλα, αλουμίνιο, χαλκό, μαγνήσιο. Οι επαγωγικοί κλίβανοι Do-it-yourself κατασκευάζονται με χωρητικότητα χωνευτηρίου από μερικά κιλά έως αρκετούς τόνους. Μπορούν να είναι κενού, με αέριο, ανοιχτό και συμπιεστή. Οι φούρνοι τροφοδοτούνται από ρεύματα υψηλής, μεσαίας και χαμηλής συχνότητας.

Έτσι, εάν ενδιαφέρεστε να φτιάξετε τον δικό σας επαγωγικό κλίβανο, το σχέδιο περιλαμβάνει τη χρήση των ακόλουθων κύριων εξαρτημάτων: ένα λουτρό τήξης και μια μονάδα επαγωγής, η οποία περιλαμβάνει μια πέτρα εστίας, έναν επαγωγέα και έναν μαγνητικό πυρήνα. Ένας κλίβανος καναλιού διαφέρει από έναν κλίβανο χωνευτηρίου στο ότι η ηλεκτρομαγνητική ενέργεια μετατρέπεται σε θερμική ενέργεια στο κανάλι απελευθέρωσης θερμότητας, στο οποίο πρέπει πάντα να υπάρχει ένα ηλεκτρικά αγώγιμο σώμα. Για να γίνει η αρχική εκκίνηση ενός κλιβάνου καναλιού, χύνεται σε αυτόν λιωμένο μέταλλο ή εισάγεται ένα πρότυπο κατασκευασμένο από υλικό που μπορεί να ισιωθεί στον κλίβανο. Όταν ολοκληρωθεί η τήξη, το μέταλλο δεν αποστραγγίζεται εντελώς, αλλά παραμένει ένας «βάλτος» που προορίζεται να γεμίσει το κανάλι απελευθέρωσης θερμότητας για μελλοντική εκκίνηση. Εάν πρόκειται να κατασκευάσετε έναν επαγωγικό φούρνο με τα χέρια σας, τότε για να διευκολύνετε την αντικατάσταση της πέτρας εστίας για τον εξοπλισμό, γίνεται αποσπώμενος.

Εξαρτήματα φούρνου

Έτσι, αν σας ενδιαφέρει να φτιάξετε έναν μίνι επαγωγικό φούρνο με τα χέρια σας, τότε είναι σημαντικό να γνωρίζετε ότι το κύριο στοιχείο του είναι το πηνίο θέρμανσης. Στην περίπτωση μιας σπιτικής έκδοσης, αρκεί να χρησιμοποιήσετε έναν επαγωγέα από γυμνό χάλκινο σωλήνα, η διάμετρος του οποίου είναι 10 mm. Για τον επαγωγέα χρησιμοποιείται εσωτερική διάμετρος 80-150 mm και ο αριθμός στροφών είναι 8-10. Είναι σημαντικό οι στροφές να μην αγγίζουν και η απόσταση μεταξύ τους είναι 5-7 mm. Μέρη του επαγωγέα δεν πρέπει να έρχονται σε επαφή με την οθόνη του· το ελάχιστο κενό πρέπει να είναι 50 mm.

Εάν σχεδιάζετε να φτιάξετε έναν επαγωγικό φούρνο με τα χέρια σας, τότε θα πρέπει να γνωρίζετε ότι σε βιομηχανική κλίμακα χρησιμοποιείται νερό ή αντιψυκτικό για την ψύξη των επαγωγέων. Σε περίπτωση χαμηλής ισχύος και βραχυπρόθεσμης λειτουργίας της συσκευής που δημιουργείται, μπορείτε να κάνετε χωρίς ψύξη. Αλλά κατά τη λειτουργία, το πηνίο θερμαίνεται πολύ και η κλίμακα στον χαλκό μπορεί όχι μόνο να μειώσει απότομα την απόδοση της συσκευής, αλλά και να οδηγήσει σε πλήρη απώλεια της απόδοσής της. Είναι αδύνατο να φτιάξετε μόνοι σας έναν ψυχρό επαγωγέα, επομένως θα πρέπει να αντικαθίσταται τακτικά. Δεν μπορείτε να χρησιμοποιήσετε εξαναγκασμένη ψύξη αέρα, καθώς το περίβλημα του ανεμιστήρα που τοποθετείται κοντά στο πηνίο θα «προσελκύσει» EMF, το οποίο θα οδηγήσει σε υπερθέρμανση και μείωση της απόδοσης του κλιβάνου.

Γεννήτρια

Κατά τη συναρμολόγηση ενός επαγωγικού κλιβάνου με τα χέρια σας, το κύκλωμα περιλαμβάνει τη χρήση ενός τόσο σημαντικού στοιχείου όπως μια γεννήτρια εναλλασσόμενου ρεύματος. Δεν πρέπει να προσπαθήσετε να φτιάξετε μια σόμπα εάν δεν γνωρίζετε τα βασικά της ραδιοηλεκτρονικής τουλάχιστον στο επίπεδο ενός ημιειδικευμένου ραδιοερασιτέχνη. Η επιλογή του κυκλώματος γεννήτριας πρέπει να είναι τέτοια ώστε να μην παράγει φάσμα σκληρού ρεύματος.

Χρήση επαγωγικών κλιβάνων

Αυτός ο τύπος εξοπλισμού χρησιμοποιείται ευρέως σε χώρους όπως χυτήρια, όπου το μέταλλο έχει ήδη καθαριστεί και πρέπει να του δοθεί συγκεκριμένο σχήμα. Μπορείτε επίσης να πάρετε μερικά κράματα. Έχουν γίνει ευρέως διαδεδομένα και στην παραγωγή κοσμημάτων. Η απλή αρχή λειτουργίας και η δυνατότητα συναρμολόγησης επαγωγικού κλιβάνου με τα χέρια σας σας επιτρέπουν να αυξήσετε την κερδοφορία της χρήσης του. Για αυτόν τον τομέα, μπορούν να χρησιμοποιηθούν συσκευές με χωρητικότητα χωνευτηρίου έως 5 κιλά. Για μικρές παραγωγές αυτή η επιλογή θα είναι η βέλτιστη.

Σε αυτό το σεμινάριο θα σας πω πώς χρησιμοποίησα τούβλα για να δημιουργήσω έναν φούρνο τήξης για μαχαίρια θερμικής επεξεργασίας.

Πρόσφατα άρχισα να ασχολούμαι με την κατασκευή μαχαιριών και μέρος της διαδικασίας περιελάμβανε τη θερμική επεξεργασία του μετάλλου. Κοίταξα διάφορες οδηγίες για το πώς να φτιάξω ένα χυτήριο, όπου χρησιμοποιούσαν ένα τρυπάνι με ένα ρόπαλο για να ανοίξουν τρύπες, αλλά αποφάσισα να τα κάνω όλα πιο απλά και λιγότερο ακριβά.

Για να δημιουργήσω την τρύπα χρησιμοποίησα ένα σιδηροπρίονο, ένα κατσαβίδι με επίπεδη κεφαλή και μια ράπα. Χρησιμοποίησα τσιμέντο κλιβάνου για να ενώσω τα τούβλα μεταξύ τους. Συνειδητοποίησα περαιτέρω ότι αυτό δεν ήταν απολύτως απαραίτητο, αλλά για μένα άξιζε τα χρήματα που ξοδεύτηκαν.

Βήμα 1: Αγορά τούβλων

Πρέπει να αγοράσετε τρία τούβλα ανθεκτικά στη θερμότητα (θα μάθετε γιατί ακριβώς τρία αργότερα). Θρυμματίζονται και σπάνε πολύ εύκολα, κάτι που κάνει την εργασία μαζί τους αρκετά εύκολη.

Βήμα 2: Σημειώστε τους κύκλους

Το πρώτο πράγμα που έκανα ήταν να βάλω το ένα τούβλο πάνω στο άλλο και να σημαδέψω το κέντρο τους. Έπειτα έψαξα για κυκλικά αντικείμενα που θα μπορούσαν να χρησιμοποιηθούν ως πρότυπο για να επισημάνουν τον κύκλο. Το εσωτερικό ρολό της ηλεκτρικής ταινίας και η μύτη για τη δημιουργία των οπών 5,5 εκ. λειτούργησαν τέλεια για μένα. Είπα ήδη ότι αυτό το κομμάτι δεν χρειαζόταν για το έργο και το χρησιμοποίησα μόνο ως πρότυπο για να σχεδιάσω έναν κύκλο.

Μπορείτε να αναζητήσετε οποιοδήποτε στρογγυλό πράγμα στο χέρι, όπως ένα ποτήρι. Πρέπει να κάνετε μια μεγάλη τρύπα στη μία πλευρά και μια ελαφρώς μικρότερη τρύπα από την άλλη - αυτό θα οδηγήσει σε αυτό. Ότι η τρύπα θα έχει σχήμα κώνου. Δεν χρειάζεται να προσπαθήσετε να το κάνετε τέλειο - απλώς κάντε τα πάντα όσο το δυνατόν ακριβέστερα.

Βήμα 3: Σύνδεση των Κύκλων

Τώρα συνδέω την μπροστινή τρύπα με την πίσω τρύπα χρησιμοποιώντας έναν χάρακα. Το αποτέλεσμα μπορείτε να το δείτε στην τελευταία φωτογραφία.

Βήμα 4: Πριόνισε αυλακώσεις στα τούβλα

Τώρα, χρησιμοποιώντας ένα σιδηροπρίονο, κάνω τομές κατά μήκος του τούβλου και η απόσταση μεταξύ τους (με το μάτι) είναι περίπου 5-7 mm. Το υλικό προσφέρεται πολύ εύκολα και όλες οι κοπές μπορούν να γίνουν σε περίπου 5 λεπτά· ακόμα περισσότερο, χρειάστηκε πολύς χρόνος γιατί πριόνισα προσεκτικά, προσπαθώντας να πλησιάσω όσο το δυνατόν πιο κοντά στις ακτίνες που τραβήχτηκαν. Άρχιζα το πριόνισμα και μετά έλεγχα πόσο κοντά ήμουν στις γραμμές.

Για άλλη μια φορά, επαναλαμβάνω ότι δεν χρειάζεται να τα κάνετε όλα τέλεια - μπορείτε να πάτε λίγο πέρα από τη γραμμή, απλά δώστε την προσοχή σας σε αυτή τη διαδικασία. Φροντίστε να φοράτε γυαλιά ασφαλείας, γάντια και αναπνευστήρα, καθώς το υλικό από τούβλα δεν είναι πολύ υγιές και το πριόνισμα παράγει πολύ λεπτή σκόνη που μπορεί να εισέλθει στους πνεύμονές σας.

Βήμα 5: Σπάσιμο των κατατμήσεων

Αφού κάνετε όλες τις τομές, πάρτε ένα πλακέ κατσαβίδι και σφηνώστε το στις αυλακώσεις. Χρησιμοποιήστε το ως σφήνα για να σπάσετε τα απαραίτητα εξαρτήματα. Το τούβλο δεν προσφέρει αντίσταση και σπάει πολύ εύκολα.

Βήμα 6: Σχηματισμός των οπών

Μόλις σπάσουν όλα τα μεγάλα χωρίσματα, πάρτε μια ράπα και διαμορφώστε την τρύπα σε πιο κανονικό σχήμα. Ένα κανονικό στρογγυλό αρχείο πιθανότατα θα λειτουργήσει για εσάς για αυτήν τη διαδικασία. Μην πιέζετε πολύ, απλώς εφαρμόστε ελαφριά, ομοιόμορφη πίεση. Χρησιμοποιήστε τους κύκλους που σχεδιάσατε προηγουμένως στα τούβλα ως κατευθυντήριες γραμμές.

Βήμα 7: Τελειώνοντας την τρύπα

Στη συνέχεια, ευθυγράμμισα τα τούβλα και εξέτασα ποιες περιοχές χρειάζονταν δουλειά. Προσπάθησα να κάνω την τρύπα όσο πιο στρογγυλή γινόταν, ξανά. Δεν προσπάθησα να το κάνω τέλειο. Απλώς το στρογγύλεψα σε ένα αποδεκτό σχήμα.

Βήμα 8: Τσιμέντο για την ένωση των τούβλων

Χρησιμοποίησα τσιμέντο κλιβάνου για να ενώσω τα τούβλα. Το σφυρηλάτηση θα χρησιμοποιήσει ένα φακό προπανίου που δεν θα υπερβαίνει το μέγιστο όριο του τσιμέντου μου των 1500 βαθμών Κελσίου. Εάν συνδέετε τούβλα με παρόμοιο κονίαμα, τότε διαβάστε τις οδηγίες για αυτό.

Βήμα 9: Εφαρμόστε τσιμέντο

Ακολουθήστε τις οδηγίες για να εφαρμόσετε τσιμέντο στους αρμούς.

Βήμα 10: Σύνδεση των τούβλων

Άπλωσα λίγο τσιμέντο και στα πλαϊνά των τούβλων. Μόλις συνέδεσα τα τούβλα μεταξύ τους, τοποθέτησα ένα κουτάκι χρώματος από πάνω ως βάρος. Σύμφωνα με τις οδηγίες το τσιμέντο πήζει μέσα σε μία ώρα.

Βήμα 11: Ψήστε το τσιμέντο

Σύμφωνα με τις οδηγίες, μετά το στέγνωμα, πρέπει να ψήσετε το τσιμέντο στους 260 βαθμούς Κελσίου. Τοποθέτησα τα τούβλα στη σχάρα υγραερίου μου, άναψα τον καυστήρα, περίμενα μέχρι να είναι η σωστή θερμοκρασία, άναψα τον δεύτερο καυστήρα και περίμενα λίγο και μετά επανέλαβα με τον τρίτο καυστήρα. Το μετρητή ψησταριάς έδειχνε 260 μοίρες, αλλά τα τούβλα έφτασαν μόνο στους 150 βαθμούς, έτσι τα πήγα κατευθείαν στη φωτιά και χρησιμοποίησα ένα θερμόμετρο λέιζερ για να ελέγξω μέχρι να βρεθούν στη σωστή θερμοκρασία. Μόλις ο μετρητής έδειξε ότι τα τούβλα είχαν φτάσει τους 260 βαθμούς, έκλεισα τους καυστήρες και έκλεισα το καπάκι της ψησταριάς, αφήνοντας το σφυρήλατο να κρυώσει σε θερμοκρασία δωματίου.

Βήμα 12: Ανοίξτε μια τρύπα στο σφυρηλάτηση

Στη συνέχεια, χρησιμοποιώντας ένα τρυπάνι με λίγο ίδια διάμετρο με το ακροφύσιο του πυρσού προπανίου (1 cm στη θήκη μου), άνοιξα μια τρύπα υπό γωνία, περίπου 3 cm από την άκρη στην πλευρά του στομίου του σφυρηλάτησης. Το ίδιο το ακροφύσιο του καυστήρα είναι υπό γωνία. Λάβετε λοιπόν αυτό υπόψη όταν ανοίγετε μια τρύπα - δεν θα σας αρέσει αν η γωνία είναι πολύ μεγάλη ή η τρύπα είναι άβολη. Τοποθέτησα το ακροφύσιο του καυστήρα στο τούβλο για να δω ποια γωνία θα ήταν ιδανική για μένα.

Βήμα 13: Δοκιμή της Κόρνας

Ήρθε η ώρα να δοκιμάσουμε το σφυρηλάτηση και εδώ είναι που χρειαζόμαστε το τρίτο τούβλο. Τοποθετείται πίσω από το σφυρηλάτηση και λειτουργεί ως ρυθμιστής. Πρέπει ακόμα να πειραματιστώ με αυτή τη διαδικασία, αλλά αυτό που μπορώ να πω είναι ότι αν καλύψετε την τρύπα. Το σφυρήλατο δεν θερμαίνεται πολύ. Εάν τοποθετήσετε το τούβλο υπό γωνία, επιτρέποντας στον αέρα να περάσει μέσα στο σφυρηλάτηση, τότε το σφυρηλάτηση θερμαίνεται περισσότερο. Διαπίστωσα επίσης ότι οι διαφορετικές τοποθετήσεις τούβλων έκαναν το bugle να ακούγεται διαφορετικό. Στο κλειστό βίντεο, ο ήχος δεν είναι καθόλου εντυπωσιακός, αλλά αν ανοίξετε ελαφρά την τρύπα, το forge βγάζει έναν ήχο παρόμοιο με το βρυχηθμό ενός πυραύλου, και όσο πιο δυνατός είναι ο ήχος, τόσο πιο ζεστό το σφυρηλάτηση.

Βήμα 14: Μετάφραση

Πήρα ένα κομμάτι μαλακό ατσάλι για να δω αν θα ζεσταθεί κόκκινο. Στις φωτογραφίες μπορείτε να δείτε ότι πέτυχα σε αυτό το θέμα. Δεν ξέρω πόσο χρόνο χρειάζεται γιατί δοκίμασα διαφορετικές γωνίες για το τρίτο τούβλο, αλλά το ατσάλι ζεστάθηκε πιο γρήγορα από ότι περίμενα. Στην τελευταία φωτογραφία φαίνεται η λάμψη αφού έκλεισα τον καυστήρα. Θέλω επίσης να σημειώσω ότι το ακροφύσιο του καυστήρα καθορίζει πόσο υψηλή θα είναι η θερμοκρασία στο σφυρηλάτηση. Με τον μίνι φούρνο μου από τούβλα, ανόπτησα με επιτυχία ένα κομμάτι χάλυβα και σκλήρυνα ένα μαχαίρι.

Κατάφερα επίσης να δημιουργήσω την τεχνική Mokume-gane συνδυάζοντας 8 κομμάτια χάλυβα. Στο τέλος, έμεινα πολύ ευχαριστημένος με τα αποτελέσματα και στο μέλλον θα βρω έναν τρόπο να τυλίξω το δικό μου χυτήριο αλουμινίου σε μέταλλο για να αυξήσω τη διάρκεια ζωής του - τα τούβλα είναι πολύ εύθραυστα και θα θρυμματιστούν υπό οποιαδήποτε ισχυρή κρούση. Είναι επίσης σημαντικό να σημειωθεί ότι η εξωτερική επιφάνεια των τούβλων θερμαίνεται περίπου στους 120-190 βαθμούς Κελσίου, επομένως μην τοποθετείτε το σφυρήλατο σε εύφλεκτα υλικά. Θα ήταν επίσης καλή ιδέα να υπάρχει ένας πυροσβεστήρας κοντά στο σφυρηλάτηση.

Η τήξη των μετάλλων γίνεται καλύτερα σε ειδικό εξοπλισμό μετά από κατάλληλη θεωρητική εκπαίδευση ή υπό την καθοδήγηση ενός έμπειρου εργάτη χυτηρίου - αυτή είναι, θα λέγαμε, η ιδανική επιλογή. Σε περίπτωση που το πρώτο, το δεύτερο και το τρίτο είναι απρόσιτα και οι περιστάσεις σας αναγκάσουν να γίνετε ερασιτέχνης εργάτης χυτηρίου, μπορείτε να προσπαθήσετε να φτιάξετε μόνοι σας έναν κλίβανο τήξης. Ένας ταλαντούχος μεταλλουργός, ο Evgeniy Yaroslavovich Khomutov, συνιστά την κατασκευή ενός σπιτικού φούρνου υψηλής θερμοκρασίας σύμφωνα με το δικό του σχέδιο.

Η βάση της δομής του κλιβάνου θα είναι ένας τυπικός πυρίμαχος σωλήνας που περιλαμβάνεται στο πυρίμαχο κιτ τοιχοποιίας με πυρίμαχο. Το μήκος του σωλήνα πρέπει να είναι 300 mm. Δύο οπές ασφάλισης ανοίγονται και από τις δύο άκρες του σωλήνα για να στερεωθεί ένα νήμα νικρώματος, το οποίο θα χρησιμεύσει ως θερμαντικό στοιχείο. Το μήκος του καλωδίου μπορεί να υπολογιστεί χρησιμοποιώντας τον τύπο:

L=RxS/p,

Οπου:

R είναι η αντίσταση του θερμαντικού στοιχείου, που καθορίζεται από το νόμο του Ohm.

S - τμήμα σύρματος νιχρώμου.

p - ειδική αντίσταση νικρώματος ίση με 1,2.

L είναι το απαιτούμενο μήκος.

Το σύρμα στερεώνεται στην πρώτη κλειδαριά και, στη συνέχεια, λαμβάνεται ένα κομμάτι οποιουδήποτε κορδονιού με διάμετρο 1-2 mm, το οποίο θα χρησιμεύσει ως "αγωγός" κατά την περιέλιξη του σύρματος nichrome, προστατεύοντας τις στροφές του nichrome από βραχυκύκλωμα μεταξύ τους. Ο "αγωγός" και το σύρμα νικρώματος τυλίγονται σφιχτά με τη μορφή σπείρας πάνω στον σωλήνα, το δεύτερο άκρο του σύρματος στερεώνεται στη δεύτερη κλειδαριά και ολόκληρη η σπείρα τυλιγμένης είναι επικαλυμμένη με "υγρό γυαλί" (κόλλα γραφείου).

Όταν η πυριτική κόλλα στεγνώσει λίγο, ο "αγωγός" αφαιρείται και μόνο μια σπείρα από νήματα νιχρώμου στερεωμένη με κόλλα θα παραμείνει στον σωλήνα. Αφού στεγνώσει τελείως το «υγρό γυαλί», ο σωλήνας τυλίγεται σε πολλαπλά στρώματα αμιάντου. Το επόμενο στάδιο της κατασκευής του κλιβάνου θα είναι, ίσως, το πιο δύσκολο - αυτή είναι η κατασκευή ενός αισθητήρα θερμοκρασίας. Γεγονός είναι ότι τα έτοιμα θερμοστοιχεία, που χρησιμοποιούνται ευρέως στην τεχνολογία, περιέχουν πολύτιμα μέταλλα και ως εκ τούτου είναι ακριβά. Ο Evgeniy Yaroslavovich προτείνει ένα σχέδιο για την κατασκευή ενός σπιτικού θερμοστοιχείου κατασκευασμένου από φθηνότερα υλικά - σύρματα χρωμίου και αλουμέλ. Είναι αλήθεια ότι το όριο θερμοκρασίας για τη λειτουργία ενός τέτοιου θερμοστοιχείου είναι λίγο περισσότερο από χίλιους βαθμούς, αλλά για την τήξη χρυσού και αργύρου αυτή η θερμοκρασία είναι αρκετά αρκετή. Δύο κομμάτια από τα αναφερόμενα σύρματα είναι στριμμένα μεταξύ τους, το μήκος της συστροφής πρέπει να είναι 5-10 mm. Για τη συγκόλληση των καλωδίων, ο συγγραφέας της ανάπτυξης προτείνει μια μάλλον ασυνήθιστη μέθοδο: ένα καλώδιο που προέρχεται από ένα latr (ρυθμιζόμενος μετασχηματιστής) συνδέεται σε ένα ελεύθερο άκρο της συστροφής, ο ρυθμιστής latr τίθεται στο μηδέν και ένα μείγμα σκόνης γραφίτη και Ο βόρακας σε αναλογία 5:1 χύνεται σε οποιαδήποτε διηλεκτρική επιφάνεια.

Το δεύτερο σύρμα από το latret φέρεται στο σημείο συγκόλλησης, όπως φαίνεται στο σχήμα. Στη συνέχεια, σύμφωνα με τον συγγραφέα, έρχεται η πιο «τακτοποιημένη» στιγμή: το ρεύμα εφαρμόζεται για λίγα δευτερόλεπτα. Το σήμα για την ολοκλήρωση της διαδικασίας συγκόλλησης είναι η εμφάνιση μιας σφαίρας τήξης που αποτελείται από δύο μέταλλα στο σημείο επαφής. Το τμήμα εργασίας του θερμοστοιχείου είναι έτοιμο, το μόνο που μένει είναι να το τοποθετήσετε στο καπάκι του κλιβάνου, να το συνδέσετε σε ένα χιλιοβολτόμετρο ονομαστικής ισχύος πεντακόσια χιλιοστόβολτα και να βαθμονομήσετε ξανά την κλίμακα, χρησιμοποιώντας, ως οδηγό, τα σημεία τήξης διαφόρων καθαρών μέταλλα. Αυτή η λειτουργία πραγματοποιείται ήδη σε φούρνο εργασίας.

Αισθητήρας θερμοκρασίας (αριστερά): 1 - latr, 2 - πρώτη επαφή στον σφιγκτήρα, 3 - δεύτερη επαφή από το latr, 4,5 - σύρματα αλουμέλ και χρωμέλ, 6 - διηλεκτρικό κύπελλο, 7 - μείγμα γραφίτη και βόρακα, 8 - συστροφή δύο συγκολλημένων καλωδίων.

Για να ολοκληρωθεί η κατασκευή της σόμπας, το μόνο που μένει είναι να φτιάξουμε το πάνω κάλυμμα από πυριτικό πηλό και το κάτω μέρος, ή όπως λέγεται, το κάτω μέρος, που είναι κατασκευασμένο από πυρότουβλα. Ολόκληρο το συγκρότημα σόμπας θα φαίνεται όπως φαίνεται στο Σχ. Επιπλέον, ο φούρνος μπορεί να εξοπλιστεί με παράθυρο προβολής από γυαλί χαλαζία.

Σπιτικός φούρνος τήξης (δεξιά): 1 - θερμομόνωση αμιάντου, 2 - σωλήνας πυριτικού αργίλου, 3 - σπιράλ νικρώματος, 4 - άνω κάλυμμα, 5 - εξόδους νήματος από νίκρωμα 6 - θερμοστοιχεία 7 - χιλιοστοβολτόμετρο 8 - κάτω από τούβλα πυριτικής αργίλου.

Εάν το φορτίο θα φορτωθεί απευθείας στον κλίβανο και όχι σε χωνευτήρια, τότε η εσωτερική επιφάνεια του κλιβάνου θα πρέπει να επικαλυφθεί με πάστα γραφίτη αναμεμειγμένο με «υγρό γυαλί». Αυτό το λιπαντικό είναι αρκετό για πολλά μαγιό εργασίας. Θα πρέπει να σημειωθεί ότι η τήξη και η χύτευση μετάλλων είναι μια από τις πιο επικίνδυνες διαδικασίες, κατά τις οποίες η μη τήρηση των κανόνων ασφαλείας μπορεί να οδηγήσει σε σοβαρούς τραυματισμούς. Η τήξη μπορεί να πραγματοποιηθεί μόνο σε εξοπλισμό που λειτουργεί σωστά. Όλος ο εξοπλισμός τήξης πρέπει να προετοιμαστεί εκ των προτέρων και να τοποθετηθεί σε χώρους κατάλληλους για εργασία.

Η τήξη πρέπει να γίνεται με γυαλιά ασφαλείας. Τοποθετήστε το μείγμα σε ένα ζεστό χωνευτήριο χρησιμοποιώντας μια σέσουλα κασσίτερου, οι διαστάσεις της οποίας επιτρέπουν την ασφαλή διεξαγωγή αυτής της εργασίας. Για να αναδεύσετε το τήγμα και να αφαιρέσετε τη σκωρία, χρησιμοποιήστε έναν ειδικό αναδευτήρα γραφίτη ή χαλαζία, το μήκος του οποίου πρέπει να εξασφαλίζει ευκολία στη χρήση και αξιόπιστη προστασία των χεριών από εγκαύματα. Ιδιαίτερη προσοχή απαιτείται όταν ρίχνουμε μέταλλο σε καλούπια. Εκτός από το γεγονός ότι απαιτείται δεξιότητα, πρέπει να βεβαιωθείτε ότι το καλούπι έχει εγκατασταθεί σωστά και ο βαθμός λίπανσης. Το υπερβολικό λιπαντικό μπορεί να προκαλέσει πιτσίλισμα μετάλλων. Για να αποφευχθεί αυτό, η περιοχή του τραπεζιού χύτευσης πρέπει να έχει χείλος. Το χυτήριο καλείται να εργαστεί σε προστατευτική ποδιά από δέρμα, μουσαμά ή τσόχα. Τα πλινθώματα πρέπει να αφαιρούνται από τα καλούπια και να ψύχονται χρησιμοποιώντας γάντια αμιάντου. Μπορείτε να φτιάξετε έναν σταθερό φούρνο για την τήξη μετάλλων.

Για να δημιουργήσετε έναν τέτοιο φούρνο, θα ήταν σκόπιμο να χρησιμοποιήσετε την εμπειρία των αρχαίων χυτηρίων: Οι μεταλλουργοί ξεκίνησαν με σχετικά απλές τεχνικές. Αυτές οι τεχνικές χρησιμοποιήθηκαν στη συνέχεια για αρκετές χιλιάδες χρόνια στις περισσότερες περιοχές του Παλαιού Κόσμου και σε ορισμένες χρησιμοποιούνται μέχρι σήμερα. Οι αρχαιότεροι φούρνοι αποτελούνταν συχνά από έναν απλό λάκκο επενδεδυμένο με κάθετα τοποθετημένες πλάκες. Οι κάμινοι τήξης ήταν προφανώς αρκετά διαφορετικοί, αλλά είναι πολύ, πολύ δύσκολο να ανακατασκευαστούν. Το γεγονός είναι ότι καθεμία από αυτές τις συσκευές κατασκευάστηκε κυρίως για μία μόνο τήξη και στη συνέχεια διαλύθηκε για να εξαγάγει το λιωμένο μέταλλο. Η αρχαιολογία δεν μπορεί να μας πει πολλά για αυτό το θέμα. Η εθνογραφία παρέχει πολύ περισσότερο υλικό.

Πιθανώς, για ένα από τα πιο πρωτόγονα σχέδια φούρνων που χρησιμοποιούσαν οι Ζουλού, ο Μπράιαντ γράφει: «... Ρωτήσαμε ηλικιωμένους ντόπιους που, ως παιδιά, πρέπει να είχαν δει αυτή τη διαδικασία, αλλά είχαν μόνο πολύ ασαφείς αναμνήσεις από αυτήν. διεξήχθη σε ειδικό μέρος, μακριά από το σπίτι και το σφυρηλάτηση.Ένοιξε μια ρηχή τρύπα στο έδαφος, ένα πήλινο μπολ με διάμετρο περίπου 50 cm τοποθετήθηκε στον πάτο του, ένα στρώμα κάρβουνου χύθηκε από πάνω. το μπολ, και ένα στρώμα σιδηρομεταλλεύματος, θρυμματισμένο σε μέγεθος θρυμματισμένης πέτρας, χύθηκε πάνω από το κάρβουνο.Το μετάλλευμα και το κάρβουνο χύνονταν σε στρώσεις μέχρι να μην αποκτηθεί ένας αρκετά υψηλός στοίβας, ο οποίος καλύφθηκε με την τελευταία κορυφή στρώμα κάρβουνου Το άκρο του ακροφυσίου τοποθετήθηκε κάτω από το κάτω στρώμα άνθρακα και άρχισε να διοχετεύεται αέρας. Σταδιακά, το μέταλλο στο μετάλλευμα έλιωσε, έρεε προς τα κάτω και μαζεύτηκε σε ένα μπολ στο κάτω μέρος του λάκκου. Η σκωρία και τα άλατα που είχαν συσσωρευτεί στην επιφάνεια του μετάλλου αφαιρέθηκαν· τα λέπια μεταφέρθηκαν σε άλλες μορφές, προηγουμένως σκαμμένες σε συμπαγές έδαφος.

Ένα άλλο σημαντικό συστατικό της τήξης ήταν φυσικά το καύσιμο - κάρβουνο. Σε ημιερήμους και ερημικές περιοχές, η εξόρυξη καυσίμων ήταν ένα αρκετά δύσκολο πρόβλημα. Αυτός είναι ο λόγος για τον οποίο μεγάλης κλίμακας μεταλλουργική παραγωγή θα μπορούσε να προκύψει μόνο σε περιοχές με άφθονη βλάστηση. Το κάρβουνο παρασκευάστηκε ειδικά - δεν ήταν κάθε δέντρο κατάλληλο για αυτό, και αυτό μετατράπηκε σε μια πολύ υπεύθυνη επιχείρηση. Ο μαθητής και διάδοχος του Αριστοτέλη, ο εξέχων αρχαίος Έλληνας βοτανολόγος Θεόραστος (370-285 π.Χ.) αφιέρωσε μια ειδική ενότητα στον άνθρακα στη θεμελιώδη «Έρευνα στα φυτά»: «Τα καλύτερα κάρβουνα λαμβάνονται από τα πιο πυκνά πετρώματα, για παράδειγμα... δρυς και φράουλα. Τα κάρβουνα από αυτά τα δέντρα είναι πολύ σκληρά: επομένως καίγονται για πολύ μεγάλο χρονικό διάστημα και δίνουν θερμότητα περισσότερο από όλα τα άλλα κάρβουνα. Ως εκ τούτου, χρησιμοποιούνται σε ορυχεία αργύρου για την τήξη μεταλλεύματος... Το ξύλο για τα κάρβουνα πρέπει να είναι Τα καλύτερα κάρβουνα λαμβάνονται από τα δέντρα όταν βρίσκονται μέσα στον ίδιο τον πόρο και ειδικά αν η κορυφή τους είναι κομμένη: σε τέτοια δέντρα η πυκνότητά τους, η ποσότητα της γήινης ύλης και η υγρασία είναι σε ομοιόμορφες αναλογίες... Για αναμμένα κάρβουνα, Επιλέγονται και κόβονται ίσιοι και λείοι κορμοί, γιατί για "Όταν το ψήσιμο πρέπει να απλώνονται όσο πιο σφιχτά γίνεται. Όταν ολόκληρη η "σόμπα" είναι καλυμμένη γύρω γύρω, το ξύλο ανάβει σταδιακά και ανακατεύεται με κοντάρια."

Αξιοσημείωτο είναι η επιμέλεια με την οποία συντάχθηκε η έκθεση και τονίζεται ιδιαίτερα η απουσία νεκρών δέντρων μεταξύ των κομμένων. Πιθανώς οι πρώτες σόμπες ήταν χωρίς εξαναγκασμένο ρεύμα. Η ζέστη φουντωνόταν από τον άνεμο, γι' αυτό χτίζονταν συνήθως στις κορυφές των βουνών. Η δύναμη της έκρηξης ρυθμιζόταν από πέτρινες πλάκες, οι οποίες χρησιμοποιήθηκαν για να φράξουν ή να ανοίξουν ελαφρά τη φωτιά. Η αναγκαστική εμφύσηση ήταν, φυσικά, ένα βήμα μπροστά στη μεταλλουργική τεχνολογία. Η άντληση αέρα γινόταν με φυσούνες, οι οποίες μπορούν να βρεθούν ακόμα και σήμερα στα σφυρήλατα των χωριών. Ήρθαν σε μεγάλη ποικιλία σχεδίων.

Ένας από τους τύπους τέτοιων γούνας που χρησιμοποιούσαν οι Ινδοί μεταλλουργοί του περασμένου αιώνα περιγράφεται από τον John Percy: «Παίρνουν το δέρμα μιας κατσίκας ή ενός ελαφιού, το οποίο αφαιρείται από το ζώο με τέτοιο τρόπο ώστε να είναι μόνο το πίσω μέρος του Οι τρύπες που αντιστοιχούν στα πόδια είναι ραμμένες και το μπαμπού δένεται στην τρύπα του λαιμού. ακροφύσιο. Η ουρά κόβεται κατά μήκος και μόνο οι γωνίες αυτής της σχισμής είναι ραμμένες μεταξύ τους· έτσι, προκύπτει μια μάλλον στενή και μακριά σχισμή , που χρησιμεύει για τη ροή του αέρα στη γούνα. Εξωτερικά, καλάμια από μπαμπού είναι σφιχτά στερεωμένα στις άκρες αυτής της σχισμής, με τη βοήθεια των οποίων είναι βολικό να τα ανοίγουμε και να τα κλείνουμε "Έτσι, αυτό το κενό λειτουργεί ως βαλβίδα . Τρίβοντας πολύ το δέρμα με βούτυρο ή ξινόγαλα, του δίνεται η κατάλληλη απαλότητα. Τουλάχιστον δύο φυσούνες προσαρμόζονται σε κάθε σόμπα, οι οποίες ελέγχονται από ένα άτομο."

Ο Σοβιετικός αρχαιολόγος Ya. I. Sunchugashev, που εργαζόταν στα αρχαία χυτήρια χαλκού της Τούβα, ανακάλυψε έναν κλίβανο πρωτότυπου σχεδιασμού που χρονολογείται από την πρώιμη εποχή του σιδήρου. Σε μια πέτρινη πλάκα τοποθετήθηκε μια κατσαρόλα με ένα «στρώμα κέικ» από κάρβουνο και μετάλλευμα. Κάτω από τη σόμπα, τα μεταλλουργεία εγκατέστησαν μια πρόσθετη εστία, η οποία εξασφάλιζε τη θέρμανση της σόμπας. Η έκρηξη προμηθεύτηκε εκεί. Πιθανώς, κάθε φορά αποσυναρμολογούνταν μόνο το πάνω μέρος του κλιβάνου: το δοχείο σχιζόταν και αφαιρούνταν από αυτό μια ράβδος από χαλκό με φουσκάλες. Αυτή η ράβδος είχε πάντα σχήμα μονόπλευρου φακού, επαναλάμβανε δηλαδή το σχήμα της κατσαρόλας. Ο χαλκός λιώνει σε θερμοκρασία 1083°C. Επομένως, για να αποκτήσει ένα χάλκινο πλινθίο, το μεταλλουργείο έπρεπε να φτάσει τουλάχιστον αυτή τη θερμοκρασία.

Σε ένα πείραμα που διεξήχθη, για παράδειγμα, από τον Coghlen, μια τέτοια ράβδος δεν λειτούργησε επειδή η θερμοκρασία αποδείχθηκε ανεπαρκής. Ο χαλκός έμοιαζε περισσότερο με σφουγγάρι. Το μεταλλουργικό σφυρηλάτηση εφευρέθηκε πολύ αργότερα - προφανώς όχι νωρίτερα από τους ρωμαϊκούς χρόνους. Η αρχή του μεταλλουργικού ορίου εδώ παρέμεινε η ίδια, αλλά ολόκληρη η δομή δεν αποσυναρμολογήθηκε κάθε φορά. Ο λιωμένος χαλκός είτε απελευθερωνόταν από την εστία του κλιβάνου είτε απομακρύνονταν μαζί με τη σκωρία μετά την ψύξη. Η τελευταία έκδοση του forge ήταν πιο πρωτόγονη. Σε περίπτωση που ένας τεχνίτης ανθρακωρύχος, ως αποτέλεσμα της αναζήτησης κάπου στις απέραντες εκτάσεις της Σιβηρίας, χρειαστεί να λιώσει χαλκό με φουσκάλες από τα μεταλλεύματα χαλκού που βρήκε, οι ακόλουθες συστάσεις προσφέρονται από τον ίδιο συγγραφέα του προαναφερθέντος βιβλίου. Ο χαλκός τήκεται πιο εύκολα από οξειδωμένα μεταλλεύματα, αλλά τα κοιτάσματα αυτών είναι συνήθως λεπτά και αρκετά σπάνια. Τα πιο κοινά ορυκτά θειούχου χαλκού περιέχουν πολύ θείο. Για να ληφθεί χαλκός κυψέλης, πρέπει να αφαιρεθεί το θείο.

Το καυτό διοξείδιο του άνθρακα, το οποίο έκλεψε τόσο επιτυχώς το οξυγόνο από τον χαλκό στα οξειδωμένα ορυκτά, αποδείχθηκε ότι ήταν ανίσχυρο να του κλέψει το θείο σε σουλφίδια. Υπήρχε η ανάγκη χρήσης νέων, πιο σύνθετων μεθόδων μεταλλουργικής επεξεργασίας. Η μεγαλύτερη δυσκολία στη μεταλλουργική επεξεργασία των χαλκοπυριτών είναι ότι ο χαλκός και το θείο είναι οι πιο κοντινοί χημικοί συγγενείς. Δεν υπάρχουν σχεδόν αντιδραστήρια στη φύση που θα μπορούσαν να «προσελκύσουν» θείο περισσότερο από τον χαλκό και, κατά συνέπεια, να τα διαχωρίσουν. Αυτός είναι ο λόγος για τον οποίο η διαδικασία τήξης χαλκού από χαλκοπυρίτη είναι μακρά. Για την τήξη του χαλκού από ορυκτά θείου χαλκού, ήταν απαραίτητο να πραγματοποιηθούν τουλάχιστον τρεις διαδοχικές εργασίες, καθεμία από τις οποίες επιδίωκε τον ίδιο στόχο: μείωση της ποσότητας θείου στο ενδιάμεσο προϊόν και αύξηση της περιεκτικότητας σε χαλκό. Ευτυχώς για τους ιστορικούς της μεταλλουργίας, μια πολύ πρωτόγονη τήξη χαλκοπυρίτη περιγράφηκε στην Ινδία το 1831, προχωρώντας κάπως διαφορετικά. Το μετάλλευμα κάηκε σε ένα μικρό σωρό, όπου η κοπριά χρησίμευε ως καύσιμο. Αυτό το ψήσιμο κράτησε από το βράδυ μέχρι το πρωί μέχρι που το καβουρδισμένο μετάλλευμα έγινε κόκκινο. Είναι πιθανό ότι αυτός είναι ο αρχαιότερος τύπος μιας τέτοιας διαδικασίας και, παρεμπιπτόντως, ο πιο συντηρητικός, καθώς χρησιμοποιήθηκε ευρέως στις αρχές του αιώνα μας ακόμη και στις ευρωπαϊκές χώρες, μόνο το μέγεθος των καμένων σωρών μεταλλεύματος έγινε μεγαλύτερος. Ο χαλκός blister που λαμβάνεται με αυτόν τον τρόπο περιείχε πάντα σημαντική ποσότητα ακαθαρσιών και κυρίως σίδηρο.

Στους προηγούμενους και παρόντες αιώνες, ο χαλκός με φουσκάλες έπρεπε ακόμη να υποβληθεί σε διύλιση ή καθαρισμό. Πριν από περίπου 100 χρόνια, ο ακατέργαστος λιωμένος χαλκός εμφυσήθηκε με αέρα ή οξυγόνο για οξείδωση. Έπειτα το «πειράζαν» με ξύλινα κοντάρια ώστε να έβραζε ο χαλκός και οι περισσότερες ακαθαρσίες να μπουν στη σκωρία. Με τον καπνό βγήκε περίσσεια θείου και το μετάλλευμα οξειδώθηκε μερικώς. Το κάψιμο σε τεράστιους σωρούς συνεχίστηκε για πολλές εβδομάδες. Τον 19ο-20ο αιώνα, για παράδειγμα, χρειάστηκαν από ενάμιση έως τρεις μήνες για να καεί εντελώς ένας σωρός. Μόνο μετά από αυτό το καβουρδισμένο μετάλλευμα λιώθηκε σε "χάλκινη πέτρα" - ματ. Και η τρίτη επέμβαση ήταν η επανατήξη του ματ χωρίς ενδιάμεση πυροδότηση σε χαλκό blister. Ροές (ασβεστόλιθος ή χαλαζίτης) προστέθηκαν στο φορτίο τήξης για καλύτερη σκωρίαση των ακαθαρσιών.

Προσδιορίστε το απαιτούμενο μέγεθος του φούρνου σας.Για τη χύτευση μικρών αντικειμένων που ζυγίζουν λιγότερο από 1-2 κιλά, όπως σφραγίδες χεριών κ.λπ., θα αρκεί ένας θάλαμος τήξης 30 cm (12 in) με χωνευτήριο 1 λίτρου.

Επιλέξτε υλικά που θα αντέχουν στις θερμοκρασίες που δημιουργούνται στο φούρνο σας.Στο παράδειγμά μας, χρησιμοποιούμε κάρβουνο ως καύσιμο επειδή είναι διαθέσιμο και φθηνό. Η θερμοκρασία καύσης του (θερμογόνος δύναμη) στη ροή του αέρα είναι περίπου 1250 βαθμοί Κελσίου. Ταυτόχρονα, η θερμοκρασία καύσης του άνθρακα στη ροή του αέρα υπερβαίνει τους 1650 βαθμούς Κελσίου, επομένως ο άνθρακας είναι πιο κατάλληλος ως καύσιμο για έναν κλίβανο τήξης που συναρμολογείται από εύκολα προσβάσιμα δομικά υλικά - τελικά, ακόμη και ο χάλυβας θα λιώσει στη φλόγα του φυσητού άνθρακα με ΑΕΡΑ. Για την κατασκευή του θαλάμου τήξης χρησιμοποιούμε γαλβανισμένα φύλλα χάλυβα 14 διαμετρήματος.

Φτιάξτε δύο κυλίνδρους από το υλικό σας.Η εικόνα δείχνει κυλίνδρους ύψους περίπου 30 εκατοστών (12 ίντσες), τυλιγμένους από φύλλο υλικού, αν και το αλουμίνιο μπορεί εύκολα να λιώσει σε δοχεία βαφής ή μεταλλικούς κάδους απορριμμάτων. Αλλά τέτοια αναξιόπιστα δοχεία θα καταστούν άχρηστα μετά από αρκετές θερμοκρασίες, επομένως είναι καλύτερο, με λίγη προσπάθεια, να φτιάξετε ένα πιο αξιόπιστο δοχείο που θα αντέχει τον αριθμό των θερμοκρασιών που έχετε προγραμματίσει.

- Ο εσωτερικός κύλινδρος θα πρέπει να είναι αρκετά μεγάλος ώστε να χωράει το χωνευτήριο τήξης, αφήνοντας παράλληλα χώρο για καύσιμο γύρω από το χωνευτήριο. Θα πρέπει επίσης να είναι αρκετά βαθύ ώστε να μπορείτε να καλύψετε αυτόν τον κύλινδρο μαζί με το χωνευτήριο με ένα καπάκι, όπως θα περιγραφεί παρακάτω. Ένα χωνευτήριο με διάμετρο 20 εκατοστών (8 ίντσες) απαιτεί θάλαμο με διάμετρο 36 εκατοστών (14 ίντσες) και εάν το βάθος του χωνευτηρίου είναι επίσης 20 εκατοστά (8 ίντσες), τότε το ύψος του θαλάμου πρέπει να είναι στο τουλάχιστον 30 εκατοστά (12 ίντσες).

- Το εξωτερικό τοίχωμα του θαλάμου (μεγαλύτερος κύλινδρος) έχει σχεδιαστεί για να παρέχει πρόσθετη ασφάλεια σε περίπτωση που λιώσει το εσωτερικό τοίχωμα, καθώς και να μονώνει καλύτερα τον εσωτερικό θάλαμο. Ο εξωτερικός θάλαμος πρέπει να είναι 10 cm (4 ίντσες) μεγαλύτερος σε διάμετρο και τουλάχιστον 5-10 cm (αρκετές ίντσες) υψηλότερος από τον εσωτερικό θάλαμο. Σύμφωνα με το παραπάνω διάγραμμα, η διάμετρος του εξωτερικού κυλίνδρου είναι 41 cm (16 in) και το ύψος του είναι 41-46 cm (16-18 in).

Συνδέστε τον εξωτερικό κύλινδρο στο μεταλλικό κάτω μέρος.Αυτό μπορεί να γίνει με συγκόλληση ή βίδωμα. Εάν το μέγεθος του πυθμένα είναι σημαντικά μεγαλύτερο από τη διάμετρο του κυλίνδρου, αυτό θα κάνει τη δομή πιο σταθερή και ασφαλή.

Τοποθετήστε το κάτω μέρος του εξωτερικού κυλίνδρου σε πυρότουβλα, φροντίζοντας να είναι όσο το δυνατόν πιο σταθερό.Αυτά τα ανθεκτικά στη θερμότητα τούβλα θα στηρίξουν τον κλίβανό σας κατά την τήξη και θα μονώσουν τον καυτό πυθμένα του.

Τοποθετήστε τον εσωτερικό κύλινδρο στον εξωτερικό, φροντίζοντας να εφαρμόζει ακριβώς στη μέση.Ο χώρος μεταξύ των τοιχωμάτων των κυλίνδρων μπορεί να γεμιστεί με πυρίμαχο ασβεστοκονίαμα ή ξηρή άμμο, που θα δώσει στη δομή ένα Ομεγαλύτερη σταθερότητα· μπορείτε απλά να στερεώσετε τους κυλίνδρους μεταξύ τους με μεταλλικές σφήνες.

Ανοίξτε ή κόψτε μια τρύπα διαμέτρου περίπου 6 cm (2 1/4 ίντσες) στους εξωτερικούς και εσωτερικούς κυλίνδρους κοντά στον πυθμένα, με κλίση προς τα μέσα και προς τα πάνω, έτσι ώστε ο αέρας να μπορεί να ρέει ελεύθερα στο χωνευτήριο, παρέχοντας οξυγόνο στο καύσιμο που καίγεται.

Κόψτε έναν μεταλλικό σωλήνα με διάμετρο 6 cm και μήκος μισού μέτρου ή περισσότερο (ένας μεταλλικός σωλήνας λεπτού τοιχώματος για σύρματα θα κάνει) - θα χρησιμεύσει για την παροχή αέρα στον θάλαμο τήξης. συγκολλήστε το στην οπή του εξωτερικού κυλίνδρου ή στερεώστε το με βίδες.

Κόψτε έναν κύκλο λαμαρίνας αρκετά μεγάλο ώστε να καλύψει πλήρως το πάνω μέρος του θαλάμου.Κόψτε μια τρύπα 15X15 cm (6X6 ίντσες) σε αυτόν τον κύκλο για να επιτρέψετε στον αέρα να κυκλοφορεί ελεύθερα και να προσθέσετε μέταλλο στο χωνευτήριο. το κομμένο κομμάτι θα χρησιμεύσει ως καπάκι. Για ευκολία, μπορείτε να στερεώσετε το καπάκι με μια αλυσίδα στο εξωτερικό τοίχωμα του φούρνου και επίσης να τοποθετήσετε μια λαβή στο καπάκι.

Φτιάξτε ένα χωνευτήριο (δοχείο τήξης).Μπορείτε να χρησιμοποιήσετε έναν κατάλληλο μεταλλικό κύλινδρο από ένα παλιό θερμός, ή ένα ανοξείδωτο καζάνι. Για να μπορέσετε να ρίξετε λιωμένο μέταλλο από το χωνευτήριο, συνδέστε σε αυτό μια λαβή από χάλυβα, η οποία θα προεξείχε από την κορυφή του θαλάμου τήξης.

Συνδέστε τον φυσητήρα στον μεταλλικό σωλήνα που είχε εγκατασταθεί νωρίτερα κοντά στο κάτω μέρος του περιβλήματος.Μπορείτε να χρησιμοποιήσετε ένα παλιό στεγνωτήρα μαλλιών ή έναν φυσητήρα φύλλων χαμηλής ισχύος, προσαρτώντας τα στο σωλήνα με ταινία. Εάν δεν έχετε πιστολάκι μαλλιών ή μηχάνημα, οποιαδήποτε συσκευή θα παρέχει την απαραίτητη ροή αέρα μέσα από το σωλήνα. Ωστόσο, να θυμάστε ότι η υπερβολική ροή αέρα μπορεί να οδηγήσει σε έντονη και γρήγορη καύση άνθρακα και η ανεπαρκής ροή αέρα θα καταστέλλει την καύση και δεν θα σας παρέχει την απαιτούμενη θερμοκρασία.