Технология за рязане на метал с пропан и кислород, оборудване и работна процедура

Работата с метални проби почти винаги се извършва с помощта на технологията за разделяне (да не се бърка с повърхностната технология, която се извършва, ако е необходимо да се получи само жлеб, без проникване през струята). Има няколко техники за рязане на метали. Най-известният е чистият кислород и пропан.

Но има някои ограничения. Например дебелината на детайла. Освен всичко друго, цената на такова рязане е доста висока. По-ефективната (и по-евтина) технология се счита за процес, който използва или 2 различни газа -

кислород + пропан (ацетилен, бутан) или кислород + смес от тези съединения.

Принцип на действие

Както беше отбелязано, използването на чиста кислородна струя няма да позволи рязане на метал. Например, ако е от категорията "светлина", тогава когато температурата се повиши, тя ще започне да се изпарява (деформира), преди да достигне номиналната стойност. Ето защо комбинираната технология е най-универсалната. Каква е същността на този метод?

Началният етап на работа е разделен на 2 фази.На първо място металът се нагрява до желаната температура, която зависи от вида му, с пропан (тъй като говорим за този газ). След това в работната зона се подава чист кислород и започва втората фаза. При контакт с гореща повърхност газът веднага се възпламенява и започва директният процес на рязане на метала.

* Диаграмата показва ацетилен (C²H²). Формулата на пропан е различна - С³Н8.

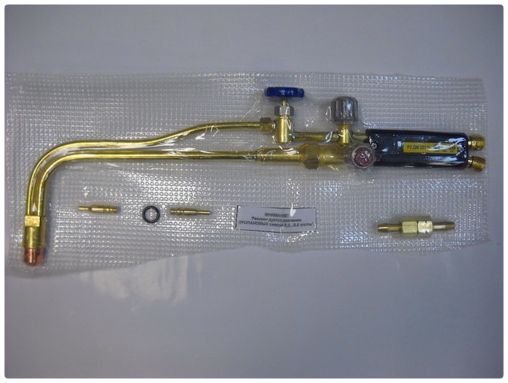

В този случай отоплението не приключва, тъй като заварчикът постоянно премества горелката по предвидения контур и всяка нова секция също се нуждае от необходимото отопление. Дизайнът на горелката е показан на фигурата (един от моделите).

В този случай отоплението не приключва, тъй като заварчикът постоянно премества горелката по предвидения контур и всяка нова секция също се нуждае от необходимото отопление. Дизайнът на горелката е показан на фигурата (един от моделите).

Дюзата му има конструкция тръба в тръба. Пропанът се доставя външно. Той образува вид газов конус, по оста на който (вътрешната тръба) чистият O² навлиза в работната зона, "отговорен" за разделянето на детайла на фрагменти.

Оказва се, че тук няма нищо особено сложно. Но това е само на пръв поглед.

Технологични характеристики

Горелката трябва да бъде правилно регулирана. Стабилността на струята е гаранция за високо качество. Прекъсването на пламъка изисква претопляне на работната зона. И това е увеличаване на времето за експлоатация и увеличен разход на газ.

Горелката трябва да бъде правилно регулирана. Стабилността на струята е гаранция за високо качество. Прекъсването на пламъка изисква претопляне на работната зона. И това е увеличаване на времето за експлоатация и увеличен разход на газ.

Пробата трябва да бъде подготвена - почистена и обезмаслена. Няма смисъл да се казва, че е необходимо да се вземе предвид преминаването на пламъка, следователно детайлът се полага съответно.

С дебелина на метала повече от 1 см, разрезът започва от ръба. В други случаи - от всяка точка на повърхността.

На бележка! Ако листът е по-тънък от 0,5 cm, тогава рязането се извършва първо с монтирането на пламъка, перпендикулярен на повърхността, а след това под ъгъл (в посока, обратна на движението на фрезата) в диапазона от 15 до 300 (избрано въз основа на свойствата на метала).

Ако дебелината на пробата е между 0,5 - 1 cm, тогава горелката се държи под ъгъл (но различен) от самото начало.

Ако дебелината на пробата е между 0,5 - 1 cm, тогава горелката се държи под ъгъл (но различен) от самото начало.

- Оптималното разстояние между фрезата и детайла е около 2,5 мм. Тъй като струята се задълбочава в структурата на материала, интензивността на пламъка и скоростта на неговото движение по предвидената линия намаляват.

- Колкото по-дебела е пробата, толкова по-мощен е пламъкът да я нагрява. Но тук е необходимо да се вземе предвид, че прекомерното му увеличаване води до стопяване на ръбовете в среза и увеличава разхода на газ.

- Същото се отнася и за налягането на режещата струя. Ако е по-малко от необходимото, получената шлака няма да бъде издухана напълно. Превишаването на нормата няма да осигури чист разрез (ръбовете ще станат неравномерни). Съответно се увеличава и потреблението на газ.

И последното нещо. Всеки клас стомана има собствен мундщук за фреза. Това е отделна тема, но трябва да знаете този нюанс.