Технология за рязане на газ (кислород)

В продължение на много години човечеството използва метални изделия. Някои от тях изискват предварително рязане за по-късно нанасяне на малки парчета.

Един от начините за рязане на метал е пламъчното рязане. Технологията на този метод има свои собствени характеристики и използваното оборудване.

Газовото рязане на метал е било много популярно в ремонтните дейности. Този метод на рязане беше основният.

Разпространението на приложението на този метод е оправдано от редица характеристики:

- Разширява възможността за изрязване на дебели детайли;

- Не изисква захранване от електрическата мрежа;

- Висока производителност;

- Способността за извършване на сложни операции;

- Ръчна и автоматична работа.

Този метод дава възможност за обработка на въглеродни и легирани стомани, титанови сплави, продукти от месинг, чугун, олово, бронз и алуминий.

Пламъчното рязане може да бъде класифицирано в категории въз основа на естеството на рязането:

- Разделителна - характеризира се с изпълнение на проходен разрез, който разделя детайла на необходимия брой части;

- Повърхност - включва премахване на повърхностния слой на детайла, образувайки необходимите канали, прорези и други структурни зони;

- Срязване на копие - включва изгаряне на повърхността, която трябва да се обработи, за да се получат отвори или глухи дупки.

По този начин методът ви позволява да набавите разнообразие от метални части, да заварявате тръби с различен диаметър.

Технологични етапи

Технологията за пламъчно рязане се състои от следните стъпки:

- Нагряване на металната заготовка с нагревател до температура от 1100 ° C;

- Въвеждане на кислороден поток в зоната за третиране;

- Когато кислородът влезе в контакт с метална повърхност, възниква запалване;

- Под въздействието на запалване детайлът започва да "гори", образувайки желания резултат от обработката.

Заготовката се загрява под действието на смес от горим газ и технически кислород.

Като горим газ се използва пропан-бутанов състав, ацетилен, природен, пиролизен или коксови газ. Най-популярни са ацетиленовите и пропан-бутановите състави.

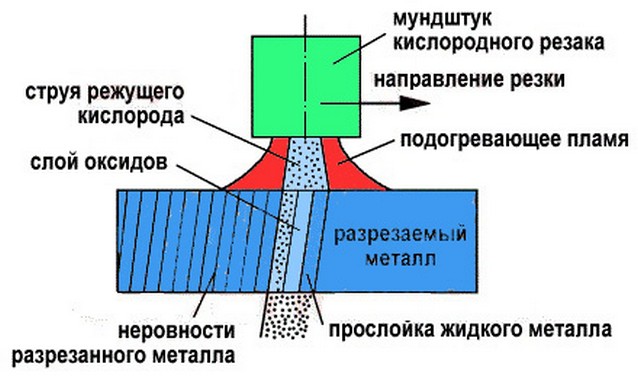

В процеса на запалване протича реакцията на образуване на оксиди. Те се издухват от работната зона от поток кислород. Окисляването на метали се случва само в зоните на кислородния поток, което изключва проникването на реакционни продукти в метала. За непрекъснатостта на процеса на рязане е необходимо да се осигури струя на нагряващ състав пред кислородната струя.

Трябва да се има предвид, че температурата на топене на обработвания метал трябва да бъде по-висока от температурата на запалване в кислорода. В противен случай металът няма да изгори.

И също така индексът на топене на образуваните оксиди трябва да бъде по-нисък от съответните показатели за метала. Това се оправдава с факта, че в противен случай получените продукти няма да напуснат работната зона, а ще останат на повърхността на детайла. Когато избирате заготовка, трябва да се съсредоточите върху топлопроводимостта на метала. Колкото по-ниско е, толкова по-лесно ще се запали.

Фреза - режещо устройство

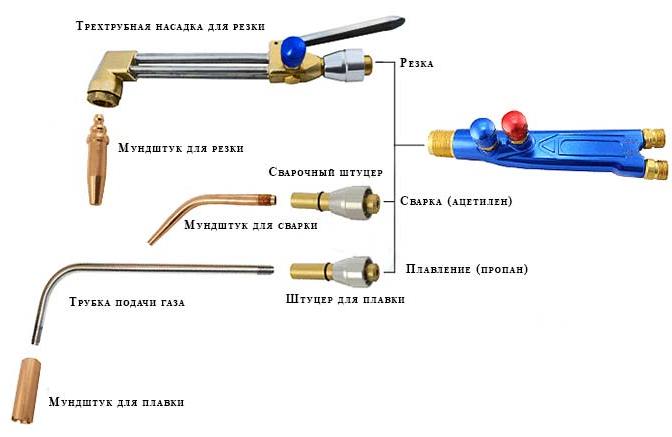

Промяната на етапите на процеса на рязане се осигурява от специално оборудване. Това предполага подходяща стабилна структура за стабилността и безопасността на извършваните операции. Един от основните компоненти е газорезачка. С това оборудване се използват и дюзи за заваряване и топене.

Рязането предполага точността на дозирането и комбинацията на газовата смес с кислород. И също така това устройство осигурява пламък за нагряване и въвеждане на кислород в работната зона.

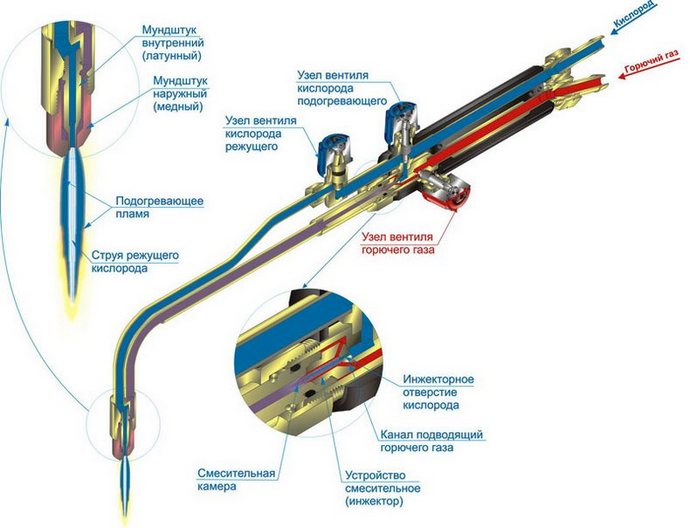

Познатите фрези са устройства от инжекционен тип, които работят със стомана с дебелина до 30 см. Този фреза свързва режещия и нагревателния блок. Нагревателният уред включва клапани, отговорни за подаването на газовата смес и кислорода. А също така съдържа инжекционна клетка, смесителна камера, захранваща тръба, външен мундщук.

Режещият блок е оформен от тръба за извеждане на режещия поток кислород, контролен клапан и вътрешен мундщук.

Газовата смес и кислородът се придвижват към горелката през различни входове. Кислородът се влива в инжектора и мундщука, за да създаде режеща струя. След инжектора кислородът се подава в смесителната камера, където газът също се насочва през входа му.

След смесване съставът попада в мундщука, който е отговорен за образуването на пламък за нагряване. Клапаните позволяват променящи се потоци.

Ножовете могат да бъдат разделени според областта на употреба на:

- Ръчно - използва се за ръчно рязане;

- Металообработващи машини - използват се на режещи машини и машини.

Съществуват и неинжекционни фрези и инструменти за доставяне на горими смеси с различен състав:

- Ацетилен;

- Пропан, бутан и пропан-бутан;

- Универсален;

- Фрези за природен газ;

- Керосинови фрези - имат изпарителна единица за производство на пари от бензин, керосин и бензин-керосинова смес.

Когато започнете да използвате какъвто и да е нож, първо се проверява дали работи правилно. След това устройството се продухва с кислород.

Приложено оборудване

Рязането на метал с газ включва използването на много основни и допълнителни инструменти. В допълнение към ножа, оборудването за рязане на газ се състои от:

- Редуктор - използва се за намаляване на налягането на насочения газ до необходимата стойност. Той съдържа два манометра за измерване на входа и изхода.

- Инструмент за смяна на налягането.

- Цилиндри за газ и кислород.

- Свързващи маркучи.

Редукторът осигурява регулиране на налягането и автоматично поддържане на постигнатата стойност при постоянна стойност. Редукторът може да бъде оформен от една или две камери. Ако има две камери, тогава устройството рядко замръзва, което влияе на надеждността и последователността на операциите.

Цилиндрите са изработени от стомана. Обемът е 0,4-55 dm3. Те са оборудвани със спирателен вентил. В зависимост от състава (кислород или газ) са предвидени клапани с различен дизайн. За композицията вътре в цилиндъра са разработени цветови разлики и надписи.

В случай на рязане с използване на специални машини се приема, че оборудването е неподвижно. В този случай се използват помощни устройства:

- Маса за рязане;

- Механизъм за отстраняване на получената шлака и резници;

- Система за движение на детайла;

- Вентилационна система.

Освен това са предвидени и други газови сгъваеми и работни места.

Оборудването за рязане на метал в голям мащаб включва следните компоненти:

- Носеща част;

- Фреза (може да бъде една или няколко);

- Задвижващо устройство;

- Дистанционно.

Големите производствени предприятия често използват преносими машини за рязане. Принципът на тяхната работа не се различава от стационарните устройства.