Рязане на кислород

Същността на процеса на рязане на кислород

Кислородното рязане се основава на свойството на металите и техните сплави да изгарят в струя от търговски чист кислород. Металът може да се реже, ако отговаря на следните основни изисквания:

- Точката на топене на метала трябва да бъде по -висока от температурата му на запалване в кислород. Металът, който не отговаря на това изискване, се топи, а не изгаря. Например нисковъглеродната стомана има точка на топене около 1500 ° C и се запалва в кислород при температура 1300 ... 1350 ° C. Увеличаването на съдържанието на въглерод в стоманата е придружено от намаляване на температурата на топене и повишаване на температурата на запалване в кислород. Следователно рязането на стомана с повишено съдържание на въглерод и примеси става по -трудно.

- Точката на топене на оксидите трябва да бъде по -ниска от точката на топене на самия метал, така че получените оксиди да могат лесно да се издухат и да не пречат на по -нататъшното окисляване и процеса на рязане. Например при рязане на хромирани стомани се образуват хромови оксиди с точка на топене 2000 ° C, а при рязане на алуминий се образуват оксиди с точка на топене около 2050 ° C. Тези оксиди покриват металната повърхност и спират по -нататъшното рязане процес.

- Шлаките, образувани по време на рязане, трябва да бъдат достатъчно течни и лесно да се издухват от среза. Огнеупорни и вискозни шлаки ще попречат на процеса на рязане.

- Топлопроводимостта на метала трябва да бъде най -ниската, тъй като при висока топлопроводимост топлината, предавана на метала, се отстранява интензивно от зоната на рязане и ще бъде трудно да се нагрее метала до температурата на запалване.

- Количеството топлина, отделяно при изгарянето на метала, трябва да бъде възможно най -голямо; тази топлина спомага за загряването на съседните участъци от метала и по този начин осигурява непрекъснатостта на процеса на рязане. Например при рязане на нисковъглеродна стомана 65 ... 70% от общото количество топлина се отделя от изгарянето на метала в поток от кислород и само 30 ... 35% е топлината от нагряването пламък на фрезата.

Има два основни вида рязане с кислород: разделяне и повърхностно рязане.

Ориз. 1

Разделяне на рязане (Фиг. 1) се използва за рязане на различни видове детайли, рязане на ламарина, режещи ръбове за заваряване и други работи, свързани с рязане на метал на парчета. Същността на процеса се състои във факта, че металът по линията на рязане се нагрява до температурата на запалването му в кислород, той изгаря в струя кислород и получените оксиди се издухват от този поток от мястото на разрез.

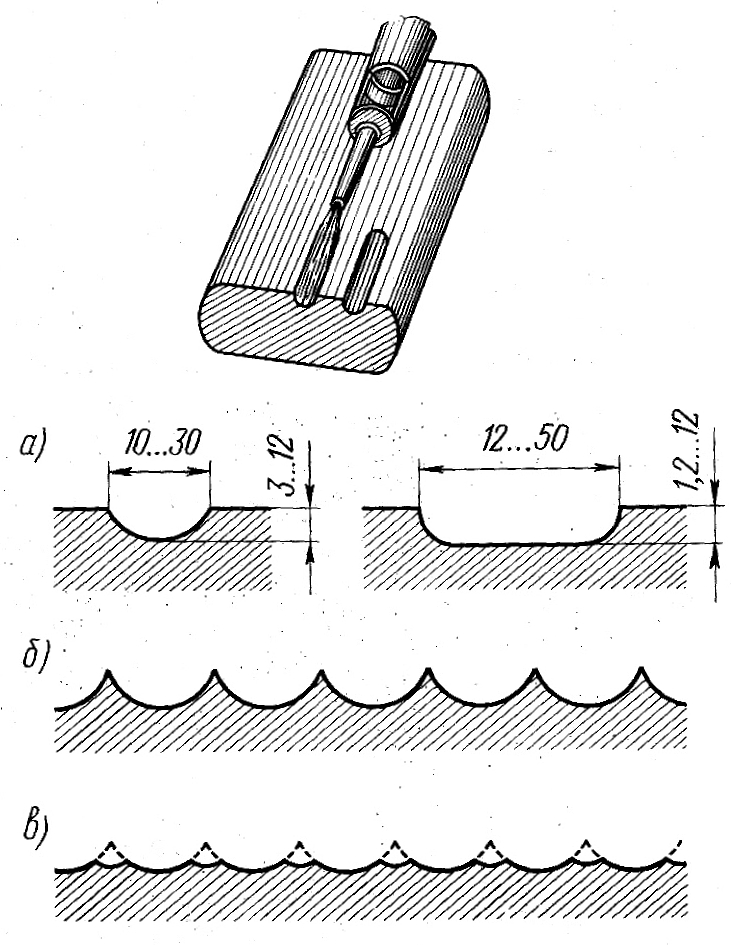

Повърхностно рязане (фиг. 95, a B C)използва се за отстраняване на повърхностния слой метал, жлебове, отстраняване на повърхностни дефекти и други работи.

Ориз. 2

Използват се два вида повърхностно рязане - копаенеи обръщане... При издълбаване факелът отвръща като ренде. При завъртане фрезата работи като фреза за завъртане.

Оборудване за рязане на кислородно гориво

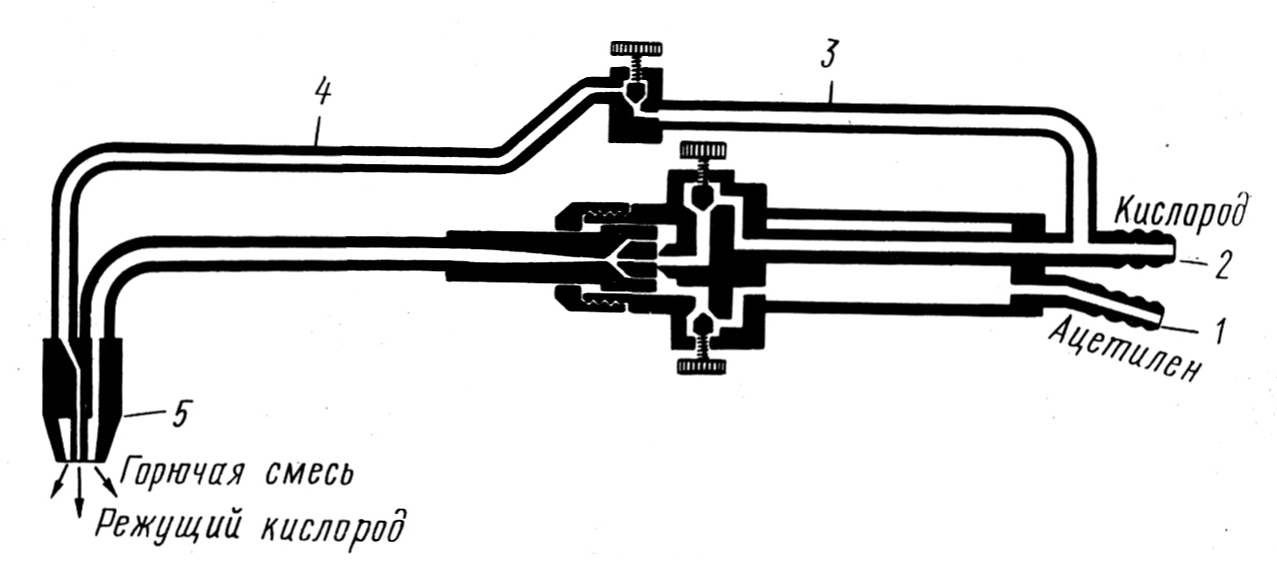

Режещите горелки с кислородно гориво се използват за правилното разтваряне на запалими газове или течни пари с кислород, образуването на нагряващ пламък и подаването на поток от чист кислород към зоната на рязане. Фрезите се класифицират по предназначение ( универсален и специален), съгласно принципа на смесване на газ ( инжекция, и без инжектор), под формата на pepr и (for разделяне и повърхностнорязане), чрез приложение (за ръководствои машинарязане). Най -широко използваните универсални ръчни горелки за инжектиране за разделяне на рязане (фиг. 3).

Ориз. 3

Те се различават от заваръчните горелки с наличието на отделна тръба за подаване на кислород и специално устройство за глава, състоящо се от две сменяеми дюзи ( на открито- за нагряващ пламък и вътрешен - за струя чист кислород). Ацетиленът се подава през маркуча към зърното 1 и кислород към зърното 2 ... От зърното 2 кислородът отива в две посоки. Една част от кислорода, както при конвенционалните заваръчни горелки, влиза в инжектора и след това в смесителната камера. Тук се образува горима смес от кислород с ацетилен, която се всмуква през зърното. 1 . Горимата смес преминава през тръбата, излиза през пръстеновидната междина между вътрешния и външния мундщук 5 и създава нагряващ пламък. Друга част от кислорода през тръбите 3 и 4 влиза в централния отвор на вътрешния мундщук 5 и образува струя за рязане на кислород, изгаряне на метала, издухване на образуваните оксиди от зоната на рязане.

Ръчната универсална фреза е широко използвана "Факел" (подобрен дизайн на горелката "Пламък" ). Той има пет вътрешни и два външни мундщука, което ви позволява да режете метал до 300 ммсъс скорост (в зависимост от метала и неговата дебелина) 80 ... 560 мм / мин... Фрезите се използват за работа с заместващи ацетилен газове RZR ... Те се отличават с големи напречни сечения на инжектори и мундщуци. Промишлеността произвежда серийно сменяеми горелки, предназначени за закрепване към цевите на универсални заваръчни горелки (например горелка RGS-70към горелки "Звезда"и GS-3, фреза RGM-70- към горелки "Звездичка" и GS-2). Това създава голямо удобство при строителни и монтажни условия с чести преходи от заваряване към рязане и обратно.

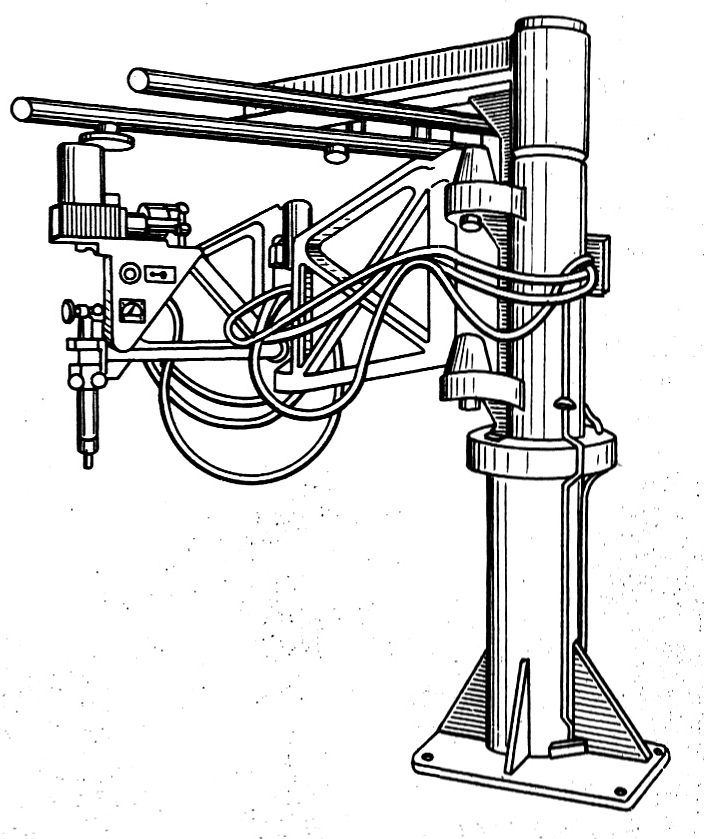

Ориз. 4

За машинно рязане се използват стационарни съчленени машини. ASH-2 (фиг. 4) и ASH-70 различен от ASH-2 по -перфектно задвижване и наличието на пантограф, който позволява рязане на три части едновременно. Дебелина на нарязания метал 5 ... 100 мм... Преносимите машини са самоходни колички, оборудвани с фреза и движещи се по нарязания метал. Задвижването е с електродвигател, пружинен механизъм или газова турбина. Например кола "Дъга" предназначени за рязане на стоманени листове с дебелина 5 ... 160 ммсъс скорост 90 ... 1600 мм / мин ... Тегло на машината 16 кг... Преносими машини "Спутник-3" предназначени за рязане на стоманени тръби с диаметър 194 ... 1620 ммс дебелина на стената 5 ... 75 ммсъс скорост 100 ... 900 мм / мин ... Тегло на машината - 18 кг .

Технология на рязане на кислород

Повърхността на нарязания метал трябва да бъде добре почистена от мръсотия, боя, котлен камък и ръжда. За да премахнете котлен камък, боя и масло, бавно преместете пламъка на факел или горелка по метала по предвидената линия на рязане. В същото време боята и маслото изгарят, а котлен камък изостава от метала. След това металната повърхност най -накрая се почиства с метална четка.

Процесът на рязане започва с нагряване на метала. Отоплителният пламък на фрезата е насочен към ръба на отрязания метал и се нагрява до температурата на запалването му в кислород (почти до точката на топене). След това се пуска струя режещ кислород и фрезата се премества по линията на рязане. Кислородът изгаря горните нагрети слоеве на метала. Топлината, генерирана по време на горенето, загрява подлежащия метал до точката на възпламеняване и поддържа непрекъснатостта на процеса на рязане.

При рязане на листов материал с дебелина 20 ... 30 мммундщукът на фрезата първоначално е поставен под ъгъл 0 ... 5 °към повърхността, а след това - под ъгъл 20 ... 30 °далеч от движението на факела. Това ускорява процеса на нагряване и увеличава производителността.

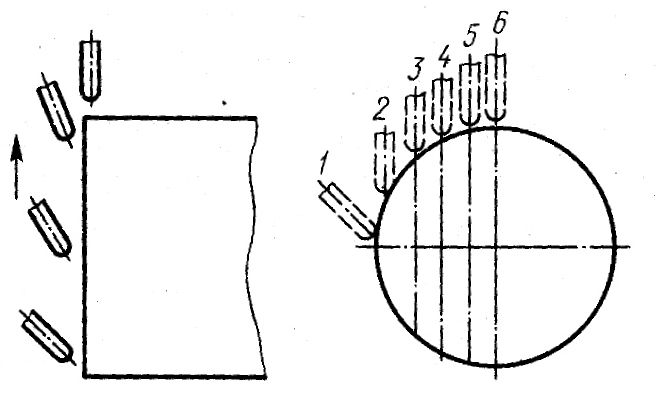

Ориз. 5

Рязането на дебел метал се извършва, както следва. Мундщукът на фрезата първо се настройва перпендикулярно на повърхността на метала, който се реже, така че струята на нагревателния пламък, а след това и режещият кислород, да бъде разположена по вертикалния ръб на метала, който се реже. След нагряване на метала до температурата на запалване се пуска струя режещ кислород. Движението на горелката по линията на рязане започва след като металът е изрязан до пълната му дебелина в началото на тази линия. За да избегнете изоставащо рязане в долните слоеве метал, в края на процеса постепенно забавете скоростта на горелката и увеличете наклона й до 10 ... 15 °в посока, обратна на движението. Препоръчва се процесът на рязане да започне от долния ръб, както е показано на фиг. 5. Предварително загряване до 300 ... 400 ° Cви позволява да режете с повишена скорост. Скоростта на движение на горелката трябва да съответства на скоростта на изгаряне на метала. Ако скоростта на движение на горелката е зададена правилно, тогава потокът от искри и шлака излита от разреза направо надолу, а ръбовете са чисти, без провисване и стопяване. При висока скорост на движение на горелката, потокът от искри изостава от нея, металът в долния ръб няма време да изгори и следователно прорезането спира. При ниска скорост снопът от искри води факела, ръбовете на среза се стопяват и се покриват с провисване.

Режещото налягане на кислорода се настройва в зависимост от дебелината на метала, който се реже, и чистотата на кислорода. Колкото по -висока е чистотата на кислорода, толкова по -ниско е налягането и консумацията на кислород. Зависимостта на налягането на кислорода от дебелината на метала по време на ръчно рязане е следната:

Ширината и яснотата на рязането зависят от метода на рязане и дебелината на метала, който се реже. Машинното рязане произвежда по -чисти ръбове и по -малка ширина на рязане от ръчното рязане. Колкото по -дебел е металът, толкова по -широк е разрезът. Това може да се види от следните данни:

| Дебелина на метала, мм | 5…50 | 50…100 | 100…200 | 200…300 |

|---|---|---|---|---|

| Ширина на рязане, мм | ||||

| при рязане на ръка | 3…5 | 5…6 | 6…8 | 8…10 |

| за машинно рязане | 2,5…4,0 | 4,0…5,0 | 5,0…6,5 | 6,5…8,0 |

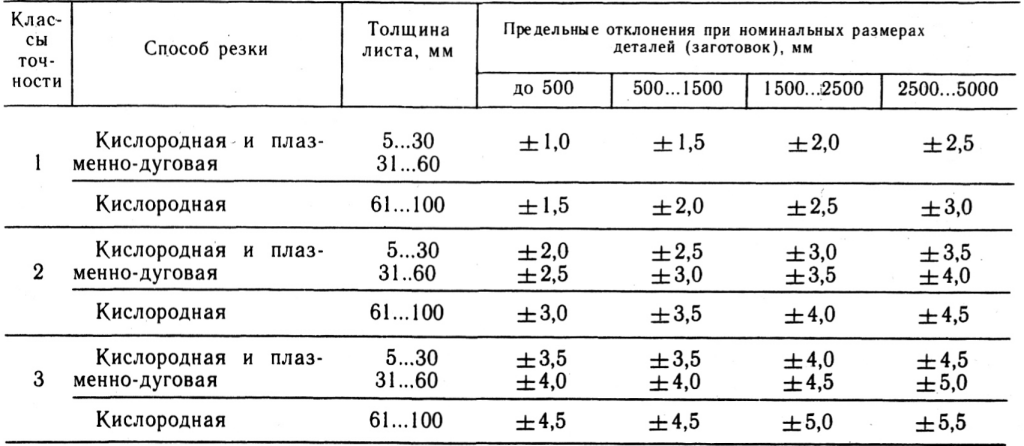

ГОСТ 14792-80 „Части и детайли, нарязани с кислородно и плазмено-дъгово рязане. Точност, качество на изрязаната повърхност " предвижда максимални отклонения на номиналните размери на части (заготовки) в зависимост от метода на рязане, размерите на частите (заготовки) и дебелината на метала; има три класа на точност:

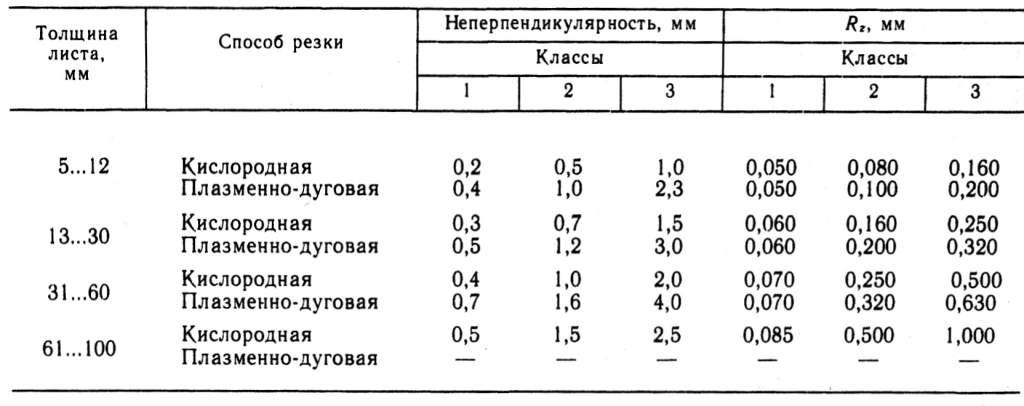

Представени са и индикатори за качеството на изрязаната повърхност:

Тези цифри се отнасят за машинно кислородно рязане на мека стомана с кислород. 1 -вии 2 -ри клас.

Процесът на рязане променя структурата, химичния състав и механичните свойства на метала. При рязане на нисковъглеродна стомана топлинният ефект на процеса върху неговата структура е незначителен. Заедно с части от перлит се появява неравновесен компонент на сорбитол, който дори донякъде подобрява механичните свойства на метала. При рязане на стомана с високо съдържание на въглерод, както и легиране на примеси, освен сорбитол се образуват троостит и дори мартензит. Това значително ще увеличи твърдостта и чупливостта на стоманата и ще влоши обработваемостта на отрязаните ръбове. Възможно е студено напукване. Промяната в химичния състав на стоманата се проявява в образуването на обезвъгленен метален слой директно върху повърхността на рязане в резултат на изгаряне на въглерод под въздействието на струя от рязащ кислород. Областта с по -високо съдържание на въглерод от това на основния метал се намира малко по -дълбоко. След това, с разстоянието от участъка, съдържанието на въглерод намалява до първоначалното. Изгарянето на легиращи елементи от стомана също се случва.

Механичните свойства на нисковъглеродната стомана са почти непроменени по време на рязане. Стоманите с високо съдържание на въглерод, манган, хром и молибден са закалени, закалени и напукани в зоната на рязане.

Устойчиви на корозия хромирани и хромоникелеви стомани, чугуни, цветни метали и техните сплави не се поддават на конвенционално рязане с кислород, тъй като не отговарят на горните условия.

За тези метали се използва рязане с кислороден поток, чиято същност е следната. Прахообразният поток непрекъснато се подава в зоната на рязане с помощта на специално оборудване, при изгарянето на което се отделя допълнителна топлина и температурата на мястото на рязане се повишава. В допълнение, продуктите от горенето на потока реагират с огнеупорни оксиди и дават свободно течащи шлаки, които лесно изтичат от среза.

Финозърнест железен прах на марката се използва като флюс ПЖ5М(ГОСТ 9849 - 74)... При рязане на хром и хромоникелови стомани добавете към флюса 25…50% мръсотия. Когато режете чугун, добавете ~30…35% доменна пещ ферофосфор. При рязане на мед и нейните сплави се използва поток, състоящ се от смес от железен прах с алуминиев прах ( 15…20% ) и ферофосфор ( 10… 15% ).

Рязането се извършва от инсталацията URHS-5 състоящ се от подаващ поток и фреза. Инсталацията се използва за ръчно и машинно рязане с кислороден поток на високолегирани хромни и хромоникелеви стомани с дебелина 10 ... 200 ммсъс скорост на рязане 230 ... 760 мм / мин... На 1мразрезът консумира кислород 0,20 ... 2,75 м 3, ацетилен - 0,017 ... 0,130 m 3и поток - 0,20 ... 1,3 кг .

При рязане с кислороден поток част от топлината на пламъка за предварително загряване се изразходва за нагряване на потока. Следователно силата на пламъка се поема 15…25% по -висока, отколкото при конвенционалното пламъчно рязане. Пламъкът трябва да е нормален или с излишък от ацетилен. Задава се разстоянието от края на мундщука на фрезата до повърхността на нарязания метал 15 ... 25 мм... На кратко разстояние частиците от потока се отразяват от металната повърхност и попадат в дюзата на горелката, предизвикват удари и удари в гърба. Освен това се наблюдава прегряване на матрицата, което води до нарушаване на процеса на рязане. Ъгълът на наклон на мундщука трябва да бъде 0…10 0 в посока, обратна на посоката на рязане. Предварителното загряване дава добри резултати. Хромът и хромоникелевите стомани изискват загряване до 300 ... 400 ° C, и медни сплави - до 200 ... 350 ° C .

Скоростта на рязане зависи от свойствата на метала и неговата дебелина. Дебел чугун 50 ммнарязани на скорост 70 ... 100 mm / min... Нещо повече, на 1мразфасовката се консумира 2 ... 4 м 3кислород, 0,16 ... 0,25 m 3ацетилен и 3,5 ... 6 кгпоток. Приблизително същите данни се получават при рязане на медни сплави. При рязане на хромирани и хромоникелеви стомани разходът на всички материали се намалява почти 3 пъти .