Cięcie tlenu.

Istota procesu cięcia tlenu

Cięcie tlenu opiera się na właściwościach metali i ich stopów do spalania w strumieniu technicznie czystego tlenu. Metale można wyciąć, spełniające następujące podstawowe wymagania:

- Punkt topnienia metalu powinien być wyższy niż jego temperatura zapłonu w tlenu. Metal, który nie spełnia tego wymogu topnieje i nie spala. Na przykład stal niska węgla ma temperaturę topnienia około 1500 ° C i łatwopalne w tlenu w temperaturze 1300 ... 1350 ° C Wzrost zawartości węgla w stali towarzyszy spadek temperatury topnienia i wzrost temperatury zapłonu w tlenu. Dlatego cięcie stali o zwiększonej zawartości węgla i zanieczyszczeń jest skomplikowany.

- Temperatura topnienia tlenków powinna być poniżej temperatury topnienia samego metalu, tak że utworzone tlenki są łatwo dmuchane i nie przeszkadzały w dalszym procesie utleniania i cięcia. Na przykład podczas cięcia stali chromowych, powstały tlenki chromu o temperaturze topnienia 2000 ° C, oraz z cięciem tlenków glinu o temperaturze topnienia około 2050 ° C. Te tlenki pokrywają powierzchnię metalu i zatrzymują dalszy proces cięcia.

- Żotówki utworzone podczas cięcia powinno być wystarczająco ciekłym elementem i łatwo wysadzić z cięcia. Obsługa i lepkie żużle zapobiegną procesowi cięcia.

- Przewodność cieplna metalu powinna być najmniejsza, ponieważ przy wysokiej przewodności cieplnej ciepła, przekazane przez metal, jest intensywnie przypisany do sekcji cięcia i ogrzewa metal do rozbłysku Temperatura zapłonu będzie trudna.

- Ilość ciepła uwalnianego podczas spalania metalu powinna być duża; To ciepło przyczynia się do ogrzewania sąsiednich części metalu, a tym samym zapewnia ciągłość procesu cięcia. Na przykład, z cięciem stali o niskiej zawartości węgla 65 ... 70% całkowitego ciepła podświetlone z spalania metalu w strumieniu tlenu i tylko 30 ... 35% jest ciepła z ogrzewania płomienia frezu.

Istnieją dwa główne typy cięcia tlenu: oddzielające i powierzchnię.

Figa. jeden

Oddzielanie cięcia (Rys. Istotą procesu leży w fakcie, że metal wzdłuż linii jest ogrzewany do temperatury zapłonu w tlenu, oparzenia w strumieniu tlenu, a utworzone tlenki wysadzają ten strumień z sekcji sekcji.

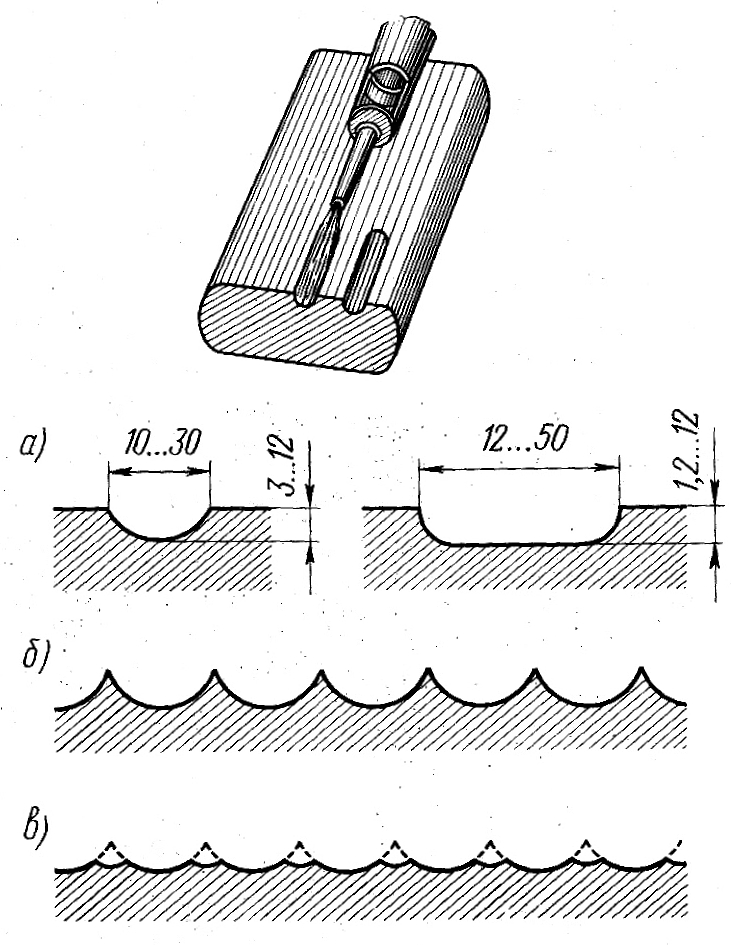

Cięcie powierzchni (Rys. 95, a b c) Zastosuj, aby usunąć warstwę powierzchniową metalu, rowki cięcia, usuwanie wad powierzchni i innych prac.

Figa. 2.

Zastosować dwa typy cięcia powierzchni - udar mózgu i ostrzenie . Gdy rygor jest frezu, tworzy ruch tłokowy jako frezarka. Podczas obracania, frez działa jak siusiu.

Sprzęt do cięcia tlenu

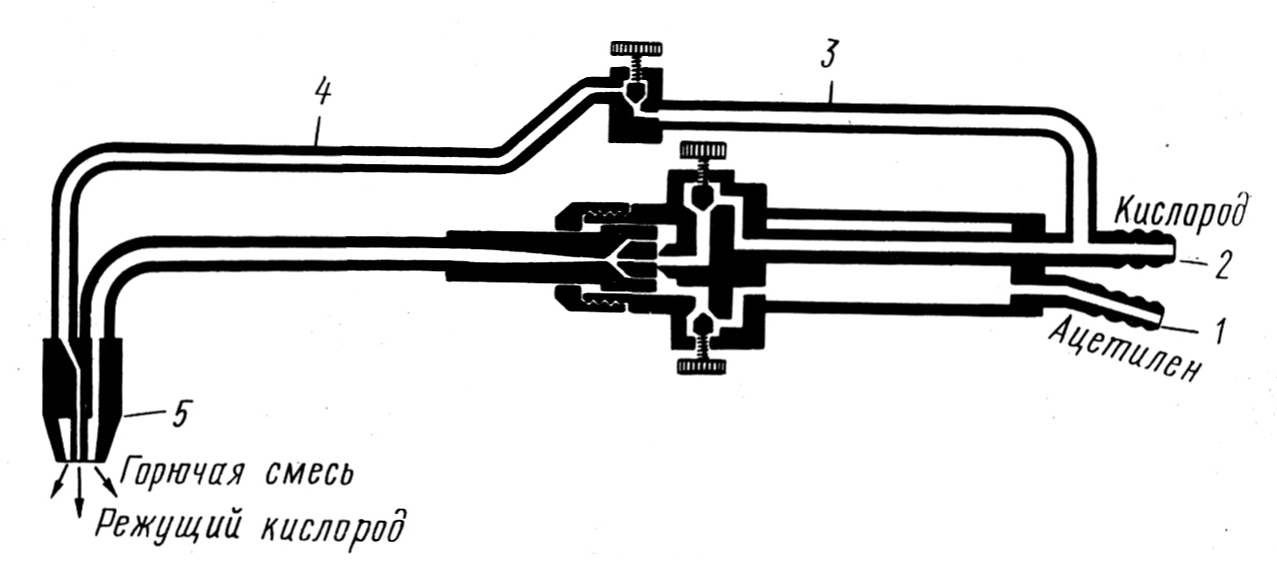

Przecinaki rejsu tnących tlenu służą do prawidłowego rozwiązania palnych gazów lub oparów płynów z tlenem, tworzeniem płomienia ogrzewania i zasilania do strefy cięcia czystego tlenu. Frezy są klasyfikowane przez spotkanie ( uniwersalny i specjalny) na zasadę mieszania gazów ( wtryskiwacz, JA. cheer), zgodnie z gatunkiem reprezentacji (dla separacja i powierzchnia cięcie), do użytku (dla podręcznik i maszyna ciąć). Uniwersalne obcinarki do cięcia do cięcia separacji (rys. 3) uzyskano największą aplikację.

Figa. 3.

Różnią się one od pochodni spawania obecności oddzielnej rury do dostarczania tlenu i specjalnego urządzenia głowy składającego się z dwóch wymiennych ustników ( na wolnym powietrzu - do ogrzewania płomienia i wewnętrzny - dla strumienia czystego tlenu). Acetylen podaje się na wężu do Nippel 1 i tlen - do Nippel 2 . Z Nippel. 2 Tlen idzie w dwóch kierunkach. Jeden kawałek tlenu, jak w konwencjonalnych pochodniach spawalniczych, wchodzi do wtryskiwacza, a następnie do komory mieszania. Istnieje łatwopalna mieszanka tlenu z acetylenem, ssącym przez sutek 1 . Palna mieszanina przechodzi przez rurkę, okazuje się przez pierścieniową szczelinę między wewnętrznym i zewnętrznym ustnikiem 5 i tworzy ogrzewany płomień. Kolejna część tlenu przez probówki 3 i 4 Wchodzi do centralnego otworu wewnętrznego ustnika 5 I tworzy strumień tnących tlenu, spalającego metalowe ujawniające uformowane tlenki z strefy cięcia.

Świetna aplikacja ma ręczny uniwersalny frez "Pochodnia" (Ulepszona konstrukcja noża "Płomień" ). Ma pięć wewnętrznych i dwóch zewnętrznych ustach, które pozwalają grube metalowe metalowe 300 mm. z prędkością (w zależności od metalu i jego grubości) 80 ... 560 mm / min . Do pracy nad substytutami gazowymi acetylenem stosuje się frezy Rzr. . Różnią się dużymi rozmiarami przekroju wtryskiwaczy i ust. Wyposażenie przemysłowe wytwarza wtyczki wymienne przecinające zaprojektowane, aby dołączyć uniwersalne pochodnie spawalnicze do pni (na przykład, frez RGS-70. Do palników "Gwiazda" i GS-3. , Cutter. RGM-70. - do palników "Gwiazda" i GS-2. ). Stwarza to dużą wygodę w warunkach budowlanych i instalacji z częstymi przejściami z spawania do cięcia i odwrotnie.

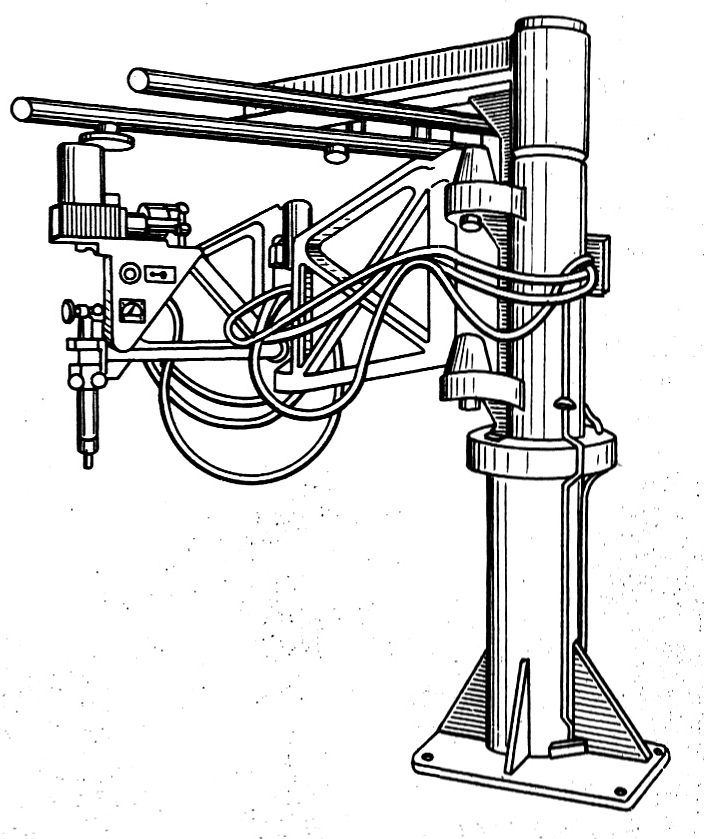

Figa. cztery

Maszyny stacjonarne są używane do cięcia maszyn ASSH-2. (Rys. 4) i ASSH-70. wyróżniający się z ASSH-2. Bardziej zaawansowany napęd i obecność pantografu, który pozwala obniżyć trzy części w tym samym czasie. Grubość metalu cięcia 5 ... 100 mm . Przenośne maszyny są samojezdne wózki wyposażone w frez i przemieszczając się przez metalowy metal. Napęd jest silnikiem elektrycznym, mechanizmem sprężynowym lub turbiną gazową. Na przykład samochód "Tęcza" Zaprojektowany do cięcia blach stalowych 5 ... 160 mm z prędkością 90 ... 1600 mm / min . Maszyna masowa 16 kg. . Przenośne samochody "Satellite-3" Zaprojektowany do cięcia rur stalowych o średnicy 194 ... 1620 mm Z grubością ścianki 5 ... 75 mm z prędkością 100 ... 900 mm / min . Maszyna masowa - 18 kg. .

Technologia cięcia tlenu.

Powierzchnia cięcia metalu powinna być dobrze wyczyszczona z brudu, farb, skali i rdzy. Aby usunąć skalę, farby i oleje, konieczne jest powoli z płomieniem palnika lub obcinarki na powierzchni metalowej wzdłuż zamierzonej linii przekrojowej. W tym przypadku wypalanie farby i oleju, a skala opóźnia się za metalem. Następnie powierzchnia metalowa jest ostatecznie czyszczona metalową szczotką.

Proces cięcia rozpoczyna się od ogrzewania metalu. Przecinarka ogrzewania jest skierowana do krawędzi metalowej cięcia i ogrzewana do temperatury zapłonu w tlenu (prawie prawie do temperatury topnienia). Następnie pozwól strumienia cięcia tlenu i przesunąć frez wzdłuż linii cięcia. Tlen oparzeje górne warstwy metalowe. Ciepło uwalniane podczas spalania ogrzewa podstawowe warstwy metalowe do temperatury zapłonu i utrzymuje ciągłość procesu cięcia.

Podczas cięcia grubego materiału blachy 20 ... 30 mm Przecinarka do ust jest instalowana na początku pod kątem 0 ... 5 ° na powierzchnię, a następnie - pod kątem 20 ... 30 ° do boku, odwrotny ruch frezowy. Przyspiesza to proces ocieplenia metalowego i poprawia wydajność.

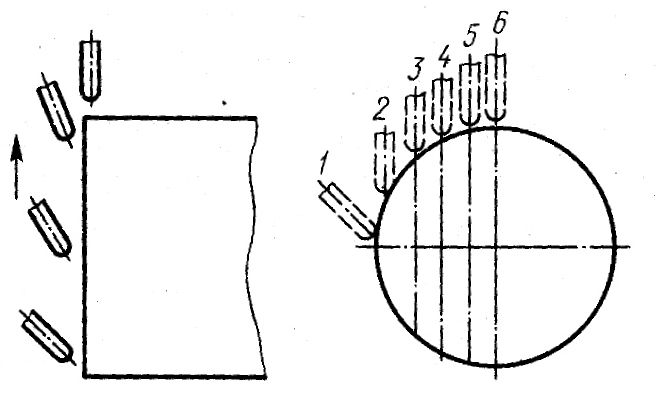

Figa. pięć

Cięcie metalowe dużej grubości jest wykonywane w następujący sposób. Frez do góry Ustawia prostopadle do powierzchni cięcia metalu, tak że strumień płomienia ogrzewania, a następnie tlen cięcia, znajdował się wzdłuż pionowej powierzchni cięcia metalu. Po podgrzaniu metalu do temperatury zapłonu dozwolone jest strumień tlenu cięcia. Przesuwanie noża wzdłuż linii cięcia rozpoczyna się po tym, jak metal na początku tej linii zostanie obniżony do całej jego grubości. Aby zapobiec opóźnieniu cięcia w dolnych warstwach metalu, na końcu procesu, powinien stopniowo spowolnić prędkość przesuwania noża i zwiększyć nachylenie 10 ... 15 ° do boku, odwrotny ruch. Zaleca się uruchomienie procesu cięcia z dolnej krawędzi, jak pokazano na FIG. 5. Podgrzewanie do 300 ... 400 ° С Umożliwia cięcie z dużą prędkością. Prędkość poruszania się noża musi odpowiadać prędkości spalania metalowego. Jeśli prędkość przesuwania noża jest ustawiona prawidłowo, gwint iskier i żużla muchy z cięcia prosto w dół, a krawędzie uzyskuje się czyste, bez węzłów i swetrów. Przy dużej prędkości przesuwania noża, strumień iskrowy opóźnia się za nim, metal w dolnej krawędzi nie ma czasu na spalanie, a zatem cięcie końcowe jest zatrzymane. Przy niskiej prędkości snopu iskra wyprzedza frez, krawędzie cięcia są stopione i objęte kampaniami.

Ciśnienie tnących tlenu jest określane w zależności od grubości metalu cięcia i czystości tlenu. Im wyższa czystość tlenu, mniejsze zużycie ciśnienia i tlenu. Zależność nacisku tlenu z grubości metalu z ręcznym cięciem jest następująca:

Szerokość i czystość cięcia zależy od sposobu cięcia i grubości cięcia metalu. Cięcie maszyny daje czystsze krawędzie i mniejszą szerokość cięcia niż ręczne cięcie. Im większa grubość metalu, tym większa szerokość cięcia. Jest to widoczne z następujących danych:

| Grubość metalu, mm | 5…50 | 50…100 | 100…200 | 200…300 |

|---|---|---|---|---|

| Szerokość cięcia, mm | ||||

| Z cięciem ręcznym | 3…5 | 5…6 | 6…8 | 8…10 |

| Z cięciem maszynowym | 2,5…4,0 | 4,0…5,0 | 5,0…6,5 | 6,5…8,0 |

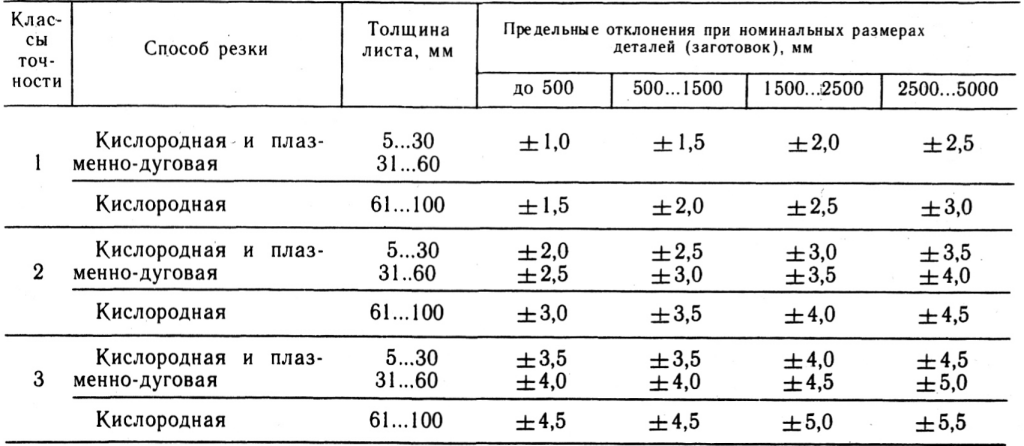

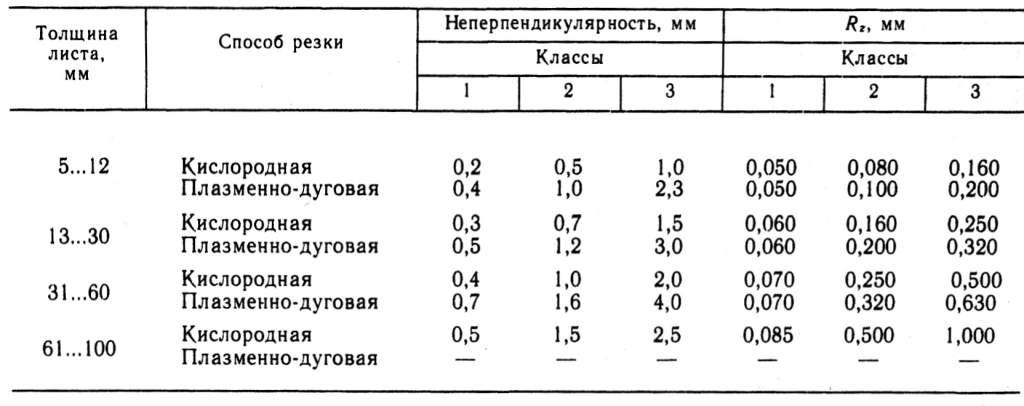

GOST 14792-80. "Szczegóły i puste miejsca, cięte przez tlen i osocze-łuk ostry. Dokładność, jakość powierzchni cięcia " Zapewnia odchylenia graniczne znamionowych wymiarów części (półfabrykaty) w zależności od metody cięcia, rozmiar części (półfabrykaty) i grubości metalu; Montowana dokładność trzema stopni:

Podano również wskaźniki jakości powierzchni cięcia:

Wskaźniki te dotyczą maszyny do cięcia tlenu o niskiej stali węglowej 1st. i 2 odmiany.

Proces cięcia powoduje zmianę struktury, składu chemicznego i właściwości mechanicznych metalu. Przy cięciu stali niskoemisyjnej, efekt termiczny procesu na jego strukturze jest nieznaczny. Wraz z częścią perlitu pojawia się komponent nierównowagowy sorbitolu, który nawet nieco poprawia właściwości mechaniczne metalu. Podczas cięcia stali o zwiększonej zawartości węgla, jak również zanieczyszczenia stopowe, z wyjątkiem sorbitolu, powstaje trokostita, a nawet martenzyt. Zwiększy to znacznie zwiększy twardość i kruchość stali, a przetwarzalność krawędzi krawędzi pogarsza się. Możliwe jest tworzenie zimnych pęknięć. Zmiana składu chemicznego stali przejawia się w tworzeniu warstwy z dekarterem metalu bezpośrednio na powierzchni cięcia w wyniku spalania węgla pod wpływem strumienia tnących tlenu. Nieco głębszy jest wykres z dużą zawartością węgla niż metalowy metalowy. Następnie, gdy zawartość węgla jest usuwana z cięcia, zmniejsza się do źródła. Występuje również spalanie elementów stalowych stali.

Właściwości mechaniczne stali niskoemisyjnej z cięciem prawie nie zmieniają się. Stal z podwyższoną zawartością węgla, manganu, chromu i molibdenu są utwardzane, stają się bardziej twarde i pęknięcia w strefie cięcia.

Chrom i stal nierdzewny i stal chromoniczelowy, żeliwo, metale nieżelazne i ich stopy nie są podatne na konwencjonalne cięcie gazu, ponieważ nie spełniają powyższych warunków.

Dla tych metali wykorzystywane jest cięcie strumienia tlenowego, którego istota jest następująca. Sproszkowany strumień sproszkowany strumień jest stale dostarczany do strefy cięcia za pomocą sprzętu specjalnego, który jest łączony z dodatkowym ciepłem, a temperatura sekcji sekcji jest zwiększona. Ponadto produkty spalania strumieniowego reagują z ogniotrwałymi tlenkami i dają ciekłe skupiane żużle, łatwo wynikające z sekcji cięcia.

Jako strumień jest używany w proszku marki Pz5m. (GOST 9849 - 74). Podczas cięcia chromu i stali chromonichel w dodatku FLUX 25…50% Skala. Podczas cięcia dodawania żeliwa ~30…35% Ferrofosforus domencyjny. Z cięciem miedzi i jego stopów stosuje się strumień składający się z mieszaniny proszku żelaznego z proszkiem aluminiowym ( 15…20% ) i ferrofosforię ( 10… 15% ).

Cięcie jest wykonane URHS-5. składający się z monitorowania i frezu. Instalacja jest używana do podręcznika i tnącego strumienia tlenu o tlenowej o wysokim stopniu i stali chromonichel 10 ... 200 mm Z prędkością cięcia 230 ... 760 mm / min . Na 1m. Cięcie jest spożywany tlen 0,20 ... 2,75 m 3 , acetylen - 0,017 ... 0,130 m 3 i strumień - 0,20 ... 1,3 kg .

W przypadku cięcia strumienia tlenowego, niektóre ciepło płomienia ogrzewania idzie do ogrzewania strumienia. Dlatego moc płomienia jest pobierana 15…25% wyższy niż z konwencjonalnym cięciem gazu. Płomień powinien być normalny lub przy nadmiarze acetylenu. Zainstalowano odległość od końca noża ustnika do powierzchni metalu cięcia 15 ... 25 mm . W małej odległości cząstki strumienia odbijają się od powierzchni metalowej i, wchodząc do snota z noża, powodują strajki bawełny i odwrotne. Ponadto istnieje przegrzanie ustnika, co prowadzi do naruszenia procesu cięcia. Kąt nachylenia ustnika powinien być 0…10 0 do boku, odwrotny kierunek cięcia. Dobre wyniki dają podgrzewanie. Chrom i stal chromonichel wymagają ogrzewania do 300 ... 400 ° С i stopy miedzi - do 200 ... 350 ° С .

Prędkość cięcia zależy od właściwości metalu i jego grubości. Grubość żeliwa 50 mm. Wyciąć z prędkością 70 ... 100 mm / min . W tym samym czasie 1m. Cięcie jest wydawane 2 ... 4 m 3 tlen 0,16 ... 0,25 m 3 Acetylen I. 3.5 ... 6 kg Flice. Przybliżone te same dane są uzyskiwane podczas cięcia stopów miedzi. Z cięciem stali chromowych i chromoniczeli, zużycie wszystkich materiałów zmniejsza się prawie 3 razy .