gaz de bois. Voiture à bois : comment ça marche ? J'emmène la raffinerie avec moi

Les chimistes domestiques bien connus D.I. Mendeleev, V.E. Tishchenko, E.I. Orlov et autres.

À l'époque soviétique, il y avait de nombreuses usines de produits chimiques (biochimiques) du bois dans presque toutes les régions et républiques de l'URSS. Avec le développement de la pétrochimie, les entreprises de chimie du bois ont quelque peu perdu de leur importance et certaines d'entre elles ont été reconfigurées pour produire d'autres produits. Par exemple, la célèbre usine moscovite de meubles rembourrés "Kuzminki" dans les années 50 du siècle dernier était une usine de produits chimiques pour le bois. Pendant la période de la "perestroïka", de nombreuses usines biochimiques nationales ont fait faillite pour un certain nombre de raisons objectives et subjectives, tout comme de nombreuses autres entreprises de haute technologie. Par conséquent, notre pays importe actuellement de l'acide acétique et d'autres produits de la chimie du bois.

A l'étranger, les choses sont différentes. L'intérêt pour l'utilisation des ressources biologiques renouvelables (biomasse) ne cesse de croître. Biomasse (biomatière, biote) - la masse totale d'organismes végétaux et animaux présents dans la biogéocénose de la planète est d'environ 2,4 ∙ 10 12 tonnes, 97% de cette quantité est occupée par des plantes et 3% par des organismes animaux. Le traitement technique des bioressources (bioraffinage) est l'une des branches les plus dynamiques de la science, de la technologie et des affaires.

Ressources de biomasse pour la gazéification

Dans notre pays, il existe de nombreuses matières premières biologiques économiquement accessibles - bois de chauffage, écorces, branches, souches, etc. déchets d'exploitation forestière, déchets des industries du bois et du meuble, lignine, déchets de nettoyage des céréales, divers types de paille et de tiges de plantes (blé , riz, lin, maïs, tournesol, coton, etc.), canne, noyaux de fruits et coques de noix, divers déchets industriels et ménagers. Dans de nombreux endroits, les matières premières pour la gazéification gisent littéralement sous les pieds. Selon diverses estimations, jusqu'à 300 millions de tonnes de divers déchets organiques s'accumulent chaque année en Russie, incl. jusqu'à 50 millions de tonnes de déchets ménagers. Quelques propriétés de divers déchets contenant du ligno par rapport au charbon :

| Matière première |

Valeur calorifique mJ/kg |

Humidité % |

Cendre % |

| charbon |

25-32 |

1-10 |

0,5-6 |

| bois |

10-20 |

10-60 |

0,2-1,7 |

| paille |

14-16 |

4-5 |

4-5 |

| balle de riz |

13-14 |

9-15 |

15-20 |

| coton |

14 |

9

|

12 |

| maïs |

13-15

|

10-20 |

2-7 |

Il existe six directions principales pour utiliser le potentiel énergétique des matières premières et des déchets biologiques :

La gazéification de la biomasse est l'une des méthodes de production d'énergie électrique et thermique les moins chères et les plus respectueuses de l'environnement. Il existe deux méthodes directes pour obtenir du gaz à partir de la biomasse - microbiologique et thermique (pyrolytique). Le bois contient peu d'eau et est relativement lent à se biodégrader. Par conséquent, pour ces déchets et la plupart des déchets contenant de la cellulose et de la lignine, la méthode de gazéification la plus simple et la plus efficace est la gazéification thermique (pyrolytique).

Qu'est-ce que la pyrolyse ?

La pyrolyse est l'un des processus chimiques les plus importants utilisés dans le secteur de l'énergie et diverses productions industrielles - métallurgie, pétrochimie, etc. Par exemple, des substances économiquement et techniquement importantes telles que le charbon de bois, le coke, le divinyle, l'éthylène, le propylène, le benzène, etc. obtenus par pyrolyse Dans l'industrie, le pétrole, le charbon, la tourbe, le bois, les déchets agricoles, les déchets industriels, les ordures ménagères, etc. sont soumis à la pyrolyse.

La pyrolyse est l'un des domaines importants de la chimie du bois et est utilisée pour produire du charbon de bois, de la térébenthine, du goudron, de l'acide acétique, de l'alcool méthylique, de l'acétone et d'autres substances.

La pyrolyse industrielle du bois et d'autres types de biomasse est un processus chimique complexe qui se produit sous la forme de diverses réactions et transformations et qui s'effectue en présence limitée (contrôlée) d'oxygène atmosphérique. Il n'existe pas de description universelle des processus se produisant lors de la pyrolyse de la biomasse, car ces processus sont multicomposants et multifactoriels.

Selon les conditions du procédé (type de matière première, degré de son broyage, température, pression, concentration en oxygène, eau, présence de catalyseurs) et la conception du réacteur (four, colonne, cornue, etc.), la pyrolyse se déroule différemment avec dégagement de diverses substances solides, liquides et gazeuses. Il existe plusieurs dizaines de types de réacteurs pyrolytiques (fours, cornues, colonnes, etc.). Il convient de garder à l'esprit que différents types de matières premières contenant de la cellulose ont une composition chimique différente, ce qui affecte dans une certaine mesure le rendement des produits de pyrolyse obtenus.

La décomposition thermique des composés organiques complexes d'origine biologique commence à des températures proches de 100 ° C. La décomposition des principales substances du bois lors de la pyrolyse commence à une température d'environ 200 ° C, cependant, les principaux processus se produisent à des températures de 400 à 800 ° C. Dans certains cas, la pyrolyse de la matière organique est réalisée à des températures encore plus élevées de 1300-1800 ° C, incl. à l'aide de générateurs de plasma électriques.

La composition du bois comprend 45 à 60 % de cellulose, 15 à 35 % de lignine et 15 à 25 % d'hémicellulose, ainsi que des pectates de calcium et de magnésium, des résines, des gommes, des graisses, des tanins, des pigments et des minéraux. La matière sèche du bois contient environ 50 % de carbone, 6 % d'hydrogène, 44 % d'oxygène, environ 0,2 % d'azote et pas plus de 1 % de soufre. La teneur en substances minérales (teneur en cendres) du bois est de 0,2 à 1%. Dans les branches ligneuses, les cendres peuvent représenter jusqu'à 2 %, dans les racines jusqu'à 5 %. De 10 à 25% des cendres de bois (Na2CO3 et K2CO3) sont solubles dans l'eau, parmi les substances insolubles des cendres, les plus importantes sont les sels de chaux, de carbone, de silice et de phosphate de magnésium, de fer et de manganèse. Le point de fusion de la cendre de bois est de 1400°C.

Il existe différents types de systèmes de pyrolyse axés sur l'obtention de divers produits solides, liquides et gazeux - charbon de bois, alcool, acide, carburant synthétique liquide et gaz de générateur, etc.

Lorsqu'il est pyrolysé pour le charbon de bois, le rendement utile est d'environ 1 tonne de charbon à partir de 8 à 12 mètres cubes denses de bois de chauffage. L'énergie libérée dans ce processus est principalement utilisée pour le fournir. Dans le cas de la gazéification de la biomasse, au contraire, la grande majorité de la matière première est convertie en un gaz combustible hautement calorique qui fournit la production d'électricité (environ 1000 kWh à partir de 1,4 à 1,8 tonnes de matière première).

Récemment, en raison de la nécessité d'économiser les hydrocarbures, l'intérêt pour la gazéification des combustibles solides s'est accru. Les avantages de la gazéification du bois et d'autres types de biomasse, contrairement à la combustion conventionnelle dans les fours, incluent une petite quantité de substances qui polluent l'environnement, c'est-à-dire performances environnementales favorables par rapport aux autres technologies énergétiques.

Obtenir du gaz de générateur et produire de l'électricité

Désormais, dans les entreprises industrielles, les déchets de bois et autres bioproduits sont au mieux brûlés dans des fours et fours de chaudières, qui sont chargés de copeaux de bois broyés ou de granulés combustibles. Cependant, les fours standard ont un faible rendement, nécessitent un nettoyage et des réparations réguliers, et des composés d'hydrocarbures complexes et nocifs non brûlés et des cendres volantes sont émis dans l'atmosphère sous forme de fumée.Le gaz de générateur, en tant que combustible, présente des avantages incontestables par rapport à la combustion directe du bois et d'autres types de biomasse. Le gaz de gazogène, comme le gaz naturel, peut être transporté sur de longues distances par des pipelines et des bouteilles ; il est pratique de l'utiliser dans la vie quotidienne pour cuisiner, pour chauffer et chauffer l'eau, ainsi que dans les centrales technologiques et électriques. Le torchage du gaz est facile à automatiser ; les produits de combustion sont moins toxiques que les produits de la combustion directe du bois et d'autres types de biomasse.

Le gaz de gazogène est utilisé comme matière première pour un traitement chimique ultérieur et comme combustible pratique et efficace pour les brûleurs de séchoirs, les fours, les chaudières, les turbines à gaz, mais plus souvent, les unités à piston à gaz. Ainsi, il a des propriétés similaires au gaz naturel et peut être utilisé à la place de ce dernier.

La technologie de gazéification des combustibles solides pour produire du gaz combustible n'est pas nouvelle. Les pionniers de la gazéification étaient les Britanniques, les Allemands et les Français (env. 1805 - 1815). Au début, le gaz n'était utilisé que pour éclairer les rues et les habitations à l'aide de lanternes et de lampes, puis comme combustible. À Moscou, des équipements de production de gaz artificiel sont apparus un demi-siècle plus tard (1865). Ensuite, les entrepreneurs britanniques ont reçu le monopole de l'éclairage de la ville, ainsi que l'importation en franchise de droits d'équipements pour la construction d'une usine de gaz artificiel, de gazoducs, de lanternes, de brûleurs, de compteurs, etc. Du charbon pour la gazéification a également été importé d'Angleterre. En 1905, Moscou comptait 215 verstes de réseaux de gaz, 8735 lampes à gaz et 3720 consommateurs de gaz privés (historique de Mosgaz). Le gaz naturel n'est apparu à Moscou qu'en 1946 (le gazoduc principal Saratov-Moscou). Avant le début Dans les années 60 en URSS, la gazéification des combustibles solides était assez répandue : plus de 350 générateurs de gaz ont été produits à partir de décomp. types de combustibles solides environ 35 milliards de m3/an de gaz de générateur à des fins diverses.

La technologie de gazéification des combustibles solides pour produire du gaz combustible n'est pas nouvelle. Les pionniers de la gazéification étaient les Britanniques, les Allemands et les Français (env. 1805 - 1815). Au début, le gaz n'était utilisé que pour éclairer les rues et les habitations à l'aide de lanternes et de lampes, puis comme combustible. À Moscou, des équipements de production de gaz artificiel sont apparus un demi-siècle plus tard (1865). Ensuite, les entrepreneurs britanniques ont reçu le monopole de l'éclairage de la ville, ainsi que l'importation en franchise de droits d'équipements pour la construction d'une usine de gaz artificiel, de gazoducs, de lanternes, de brûleurs, de compteurs, etc. Du charbon pour la gazéification a également été importé d'Angleterre. En 1905, Moscou comptait 215 verstes de réseaux de gaz, 8735 lampes à gaz et 3720 consommateurs de gaz privés (historique de Mosgaz). Le gaz naturel n'est apparu à Moscou qu'en 1946 (le gazoduc principal Saratov-Moscou). Avant le début Dans les années 60 en URSS, la gazéification des combustibles solides était assez répandue : plus de 350 générateurs de gaz ont été produits à partir de décomp. types de combustibles solides environ 35 milliards de m3/an de gaz de générateur à des fins diverses.

C'est-à-dire qu'au départ, l'industrie du gaz était engagée dans la fabrication et la distribution de gaz de production, et ce n'est qu'au milieu du XXe siècle qu'elle a commencé à passer au gaz naturel.

Dans 20-50 ans. du siècle dernier, des générateurs de gaz à bois ont été installés sur des voitures, des bus, des tracteurs et d'autres équipements produits en série (par exemple, les voitures domestiques GAZ-42, ZIS-21). Dans l'industrie du bois, les machines forestières et les débardeurs étaient équipés de générateurs de gaz. La photo montre une moto allemande équipée d'un générateur de gaz très compact. Après la guerre, les générateurs de gaz de transport ont longtemps été conservés dans la réserve de mobilisation.

Dans 20-50 ans. du siècle dernier, des générateurs de gaz à bois ont été installés sur des voitures, des bus, des tracteurs et d'autres équipements produits en série (par exemple, les voitures domestiques GAZ-42, ZIS-21). Dans l'industrie du bois, les machines forestières et les débardeurs étaient équipés de générateurs de gaz. La photo montre une moto allemande équipée d'un générateur de gaz très compact. Après la guerre, les générateurs de gaz de transport ont longtemps été conservés dans la réserve de mobilisation.

Le faible coût de l'électricité et des carburants associés au développement de la pétrochimie n'a pas stimulé le développement de la production d'électricité à petite échelle et alternative. Aujourd'hui, la situation dans notre pays évolue rapidement en faveur de l'utilisation de sources d'énergie alternatives. même le simple raccordement d'une entreprise ou d'un ménage à un réseau électrique ou gazier devient souvent un problème sérieux.

De nombreux instituts et entreprises étrangers et nationaux développent actuellement des usines de gazéification du bois et d'autres combustibles solides. Le marché intérieur propose déjà des offres d'usines de gazéification de petite taille pour les agriculteurs, etc., mais les entreprises industrielles et les établissements forestiers ont besoin de centrales électriques plus puissantes. Les centrales à gaz diffèrent par leur puissance: petites - jusqu'à 100 kW; moyen - de 100 à 1000 kW; haute puissance - plus de 1000 kW. Il existe de nombreux types et des dizaines de conceptions de générateurs de gaz utilisés pour la gazéification des déchets de bois et d'autres types de biomasse. Les plus populaires d'entre eux sont les générateurs à combustion directe et inverse, ainsi que les générateurs à lit fluidisé.

Dans les centrales à gaz, il n'y a pas que la pyrolyse qui se produit ; plus correctement, ce processus est appelé partiel

(c'est-à-dire incomplète) oxydation du carbone (oxydation partielle). Dans le générateur de gaz, les matières premières passent par quatre étapes de transformation en gaz :

La première étape est le séchage rapide du matériau sous l'action d'une température élevée ; la seconde - décomposition thermique (pyrolyse) de la biomasse avec formation de charbon et de goudron, suivie de son évaporation et de sa transformation en gaz de goudron ; le troisième est la combustion de composés organiques de gaz de goudron et d'une partie du charbon ; et quatrièmement, la réduction à la surface du charbon chaud du dioxyde de carbone CO 2 en son monoxyde CO, et de l'eau H 2 O en hydrogène H 2 .

La plupart des réactions se produisant dans les générateurs de gaz sont exothermiques, c'est-à-dire se produisent avec la libération d'énergie. Les principaux éléments chimiques impliqués dans le processus de transformation de la biomasse en gaz sont le carbone, l'oxygène de l'air et l'eau. Les agents oxydants sont l'oxygène, le dioxyde de carbone et la vapeur d'eau (réactions 1-3). Les principales réactions chimiques se produisant lors de la gazéification du bois sont :

C + 0,5 O 2 → CO 2 - 109,4 kJ / mol (1)

C + CO 2 → 2 CO + 172,5 kJ / mol (2)

C + H 2 O → CO + H 2 + 131,2 kJ / mol (3)

C + O 2 → 2CO 2 - 284,3 kJ / mol (4)

CO + H 2 O ↔ CO 2 + H 2 ± 131,4 kJ / mol (5)

C + 2H 2 → CH 4 + 74,8 kJ/mol (6)

CO + 3H 2 → CH 4 + H 2 O - 206,2 kJ / mol (7)

CO + H2 → 0,5CH4 + 0,5CO2 - 123,8 kJ/mol (8)

Le produit direct de la gazéification des combustibles solides (le soi-disant gaz brut) contient toujours des quantités de dioxyde de carbone CO2, d'eau H2O, de méthane CH4 et, en plus, d'hydrocarbures parfois supérieurs, et lorsque l'air est utilisé, également de NO2. En raison de la présence d'une petite quantité de soufre dans la biomasse, du H2S se forme. Le taux de gazéification des combustibles solides dépend fortement de la température. Avec l'augmentation de la pression, la concentration de CH4 augmente. La composition du gaz résultant dépend du schéma du générateur de gaz et du mode de traitement.

Le gaz sortant du générateur de gaz a une température élevée et contient une grande quantité d'impuretés (cendres et goudron), de sorte que les unités de générateur de gaz sont équipées de systèmes spéciaux de refroidissement et de purification des gaz.

Pour résoudre le problème de la fourniture d'une alimentation électrique autonome aux consommateurs distants avec une charge thermique allant jusqu'à plusieurs mégawatts et du recyclage des déchets de biomasse de l'usine, l'utilisation de la technologie de gazéification thermochimique dans des appareils de type couche à jet d'air est la plus efficace. Ces installations sont les plus simples de conception et de fonctionnement. Le gaz résultant a un pouvoir calorifique de 3,5 à 5,0 mJ/m3 et convient à une utilisation dans les moteurs à combustion interne et les appareils à combustion.

Aux États-Unis et dans les pays de l'UE, une grande attention est accordée aux questions d'utilisation et de gazéification de la biomasse, mais la Chine et l'Inde deviennent des leaders dans cette direction.

En Russie, de nombreuses régions sont inaccessibles pour leur fournir du gaz naturel, et la livraison de combustibles liquides ou de charbon y est associée à des coûts élevés. La solution optimale consiste à utiliser des installations de production d'électricité à partir de biocarburants.

Des systèmes de gazéification d'énergie électrique industrielle clés en main en série basés sur des générateurs de gaz à lit fluidisé pour les entreprises agricoles, de transformation des céréales, de foresterie et de travail du bois sont produits, par exemple, par la société chinoise Chongqing Fengyu Electric Equipment.

Selon la technologie proposée par l'entreprise, les déchets de bois broyés et séchés, la lignine hydrolytique, la paille, les balles de riz et de tournesol, les tiges de coton, etc. du bunker sont introduits dans la colonne de gazéification. Le gaz synthétique résultant est refroidi et débarrassé de la poussière et du goudron et pénètre dans l'accumulateur. La purification et le refroidissement du gaz sont effectués à l'aide d'eau recyclée circulant dans le système. L'usine de gazéification est fondamentalement simple dans sa conception et relativement compacte. Le refroidissement de l'eau est effectué dans un étang ou une piscine - un refroidisseur. Le gaz synthétique combustible résultant est envoyé vers une unité à piston à gaz (générateur de gaz) ou utilisé à d'autres fins.

Les usines de gazéification ont une efficacité énergétique élevée. Ainsi, la production de 1 kW d'électricité nécessite environ 1,3 à 1,8 kg de balles de riz (paille) ou 1,1 à 1,6 de sciure de bois ou de lignine. Le coût d'un équipement complet est inférieur à 1000 dollars américains par 1 kW de puissance électrique reçue.

Composition du gaz du producteur

La composition du gaz de générateur obtenu à partir du bois et des autres déchets de ces usines est donnée dans le tableau :Les composants combustibles du gaz du générateur sont le monoxyde de carbone (CO), l'hydrogène (H2), le méthane (CH4) et d'autres hydrocarbures (CmHn) . La valeur calorifique du gaz synthétique résultant dépend du type de matière première utilisée et est de 1100-1500 kcal/m 3 (4,6~6,3 mJ). Par exemple, le pouvoir calorifique du gaz obtenu lors du traitement des balles de riz est de 1 393 kcal/m 3 (5,83 mJ/m 3) ;

Les centrales à gaz ont différentes puissances unitaires allant de 200 à 1200 kW et ont été testées dans de nombreux pays. En Chine, la période de récupération de ces unités de puissance est inférieure à 2 ans.

Les installations de gazéification peuvent être utilisées avec succès tant dans l'organisation de nouvelles entreprises forestières et de travail du bois que pour la modernisation de celles existantes, y compris celles situées dans des zones éloignées des réseaux électriques et gaziers. Ils peuvent également intéresser les municipalités, le nettoyage des grains et les entreprises agricoles.

Littérature sur la gazéification du bois et de la biomasse

De nombreux livres et articles ont été écrits sur la gazéification du bois et des bioressources, incl. disponible dans le réseau russe et mondial. Voici une courte liste pour les débutants : auteur Abushenko AV, mai 2010Écologie de la connaissance Science et technologie: Le générateur de gaz à bois fait maison, fabriqué par vous-même, est mieux utilisé en conjonction avec un moteur à combustion interne. C'est pourquoi les artisans à domicile l'adaptent pour produire de l'électricité à la maison, voire ajustent l'installation sur une voiture.

Un moteur à combustion interne à bois n'est pas un fantôme d'un passé lointain. On trouve encore aujourd'hui des voitures et des centrales électriques utilisant le bois comme source d'énergie. Il convient de préciser: le moteur fonctionne au gaz obtenu à partir de bois en le brûlant d'une certaine manière. Les installations qui produisent ce gaz sont appelées générateurs de gaz, elles sont utilisées depuis longtemps dans les entreprises industrielles. Mais est-il possible de fabriquer un générateur de gaz de vos propres mains et cela vaut-il la peine de le faire - des questions auxquelles notre article est conçu pour répondre.

Comment fonctionne le générateur de gaz

Pour comprendre à quoi peut servir un générateur de gaz dans le ménage, vous devez comprendre son principe de fonctionnement, puis l'appareil. Ensuite, il sera possible d'estimer les coûts de sa fabrication et, surtout, quel résultat peut être obtenu.

Ainsi, un générateur de gaz à pyrolyse est un complexe de composants et d'ensembles destinés à séparer un mélange de gaz combustibles d'un combustible solide en vue de son utilisation dans des moteurs à combustion interne.

Pour référence. Les conceptions des générateurs diffèrent les unes des autres en fonction du type de combustible solide brûlé, nous considérerons le plus pertinent d'entre eux - le bois.

Si le bois est brûlé dans un espace clos, limitant l'apport d'oxygène, un mélange de gaz combustibles peut être obtenu à la sortie. Voici leur liste :

- monoxyde de carbone (monoxyde de carbone CO);

- hydrogène (H2);

- méthane (CH4);

- autres hydrocarbures insaturés (CnHm).

Note. Le mélange contient également des gaz de ballast non combustibles : dioxyde de carbone (dioxyde de carbone), oxygène, azote et vapeur d'eau.

Un générateur de gaz à bois efficace doit non seulement produire un mélange combustible, mais aussi le rendre utilisable. Par conséquent, l'ensemble du cycle d'obtention de carburant pour les moteurs à combustion interne peut être appelé en toute sécurité un processus technologique composé des étapes suivantes:

- gazéification : le bois ne brûle même pas, mais couve lorsque la quantité d'oxygène fournie est de 33 à 35 % de ce qui est nécessaire pour une bonne combustion ;

- nettoyage grossier primaire : les particules volatiles des produits de combustion que les générateurs de gaz de bois produisent après la première étape sont séparées à l'aide d'un filtre à vortex sec - un cyclone ;

- nettoyage grossier secondaire : effectué dans un épurateur - nettoyeur, où le flux de carburant passe à travers l'eau ;

- refroidissement: les produits de combustion à des températures allant jusqu'à 700 ºС le font passer dans un échangeur de chaleur à air ou à eau;

- nettoyage fin;

- envoi au consommateur : il peut s'agir du pompage du carburant par le compresseur dans le réservoir de distribution ou de l'alimentation du mélangeur, puis immédiatement vers le moteur à combustion interne.

Vous pouvez considérer le dispositif et le principe de fonctionnement d'un générateur de gaz en conception industrielle sur l'organigramme ci-dessous :

Le cycle complet de production de gaz est assez compliqué, car il comprend plusieurs installations différentes. Le plus basique est un générateur de gaz, qui est une colonne métallique de forme cylindrique ou rectangulaire, ayant un rétrécissement de haut en bas. La colonne a des tuyaux de dérivation pour la sortie d'air et de gaz, ainsi qu'une trappe d'accès au cendrier. D'en haut, l'appareil est équipé d'un couvercle pour le chargement du combustible, la cheminée n'est pas fixée au corps, elle manque tout simplement. Le processus de combustion et de pyrolyse se déroulant à l'intérieur de la colonne se reflète bien dans le schéma du générateur de gaz :

Sans entrer dans les subtilités des réactions chimiques qui se déroulent à l'intérieur de la colonne, notons qu'en sortie de celle-ci on obtient un mélange de gaz, décrit ci-dessus. Seulement, il est contaminé par des particules et des sous-produits de combustion et a une température élevée. Après avoir étudié les dessins des générateurs de gaz de toute conception, vous pouvez voir que tous les autres équipements sont conçus pour ramener le gaz à la normale. L'air est forcé dans la zone de combustion par une machine de traction ou soufflante (en termes simples, un ventilateur).

Je dois dire qu'un générateur de gaz à bois fait maison est fabriqué par des artisans à domicile d'une conception pas si complexe et que la technologie de libération de gaz qu'il contient est quelque peu simplifiée, ce qui sera discuté ci-dessous.

Mythes sur les générateurs de gaz

Sur Internet, il existe souvent de nombreuses déclarations infondées sur le fonctionnement de ces unités et des informations contradictoires sont données sur l'utilisation de générateurs de gaz. Essayons de dissiper tous ces mythes.

Le premier mythe ressemble à ceci : l'efficacité d'une centrale à gaz atteint 95 %, ce qui est disproportionnellement supérieur à celui des chaudières à combustible solide avec une efficacité de 60 à 70 %. Par conséquent, il est beaucoup plus rentable de chauffer la maison avec son aide. Les informations sont incorrectes au départ, vous ne pouvez pas comparer un générateur de gaz domestique pour une maison et une chaudière à combustible solide, ces unités remplissent des fonctions différentes. Le premier a pour tâche de produire du gaz combustible, le second de chauffer de l'eau.

Lorsqu'on parle d'équipement de production, son efficacité est le rapport de la quantité de produit obtenu au volume de gaz théoriquement isolable du bois, multiplié par 100 %. Le rendement de la chaudière est le rapport de la chaleur produite par le bois de chauffage au pouvoir calorifique théorique, également multiplié par 100 %. De plus, toutes les installations de biogaz, et encore moins un générateur de gaz, ne peuvent pas extraire 95 % du combustible de la matière organique.

Conclusion. L'essence du mythe est qu'ils essaient de comparer la masse ou le volume par l'efficacité avec des unités d'énergie, ce qui est inacceptable.

Il est plus facile et plus efficace de chauffer une maison avec une chaudière à pyrolyse conventionnelle, qui libère de la même manière les gaz combustibles du bois et les brûle immédiatement en utilisant l'alimentation en air secondaire d'une chambre de combustion supplémentaire.

Le deuxième mythe est que le carburant de n'importe quelle teneur en humidité peut être mis dans le bunker. Vous pouvez le charger, mais seule la quantité de gaz libérée diminue de 10 à 25 %, voire plus. À cet égard, l'option idéale est un générateur de gaz au charbon de bois, qui ne contient presque pas d'humidité. Et comme l'énergie thermique de la pyrolyse est dépensée pour l'évaporation de l'eau, la température dans le four baisse, le processus ralentit.

Le troisième mythe est que le coût de chauffage du bâtiment est réduit. Ce n'est pas difficile à vérifier, il suffit de comparer le coût d'un générateur de gaz à bois et d'une chaudière à combustible solide classique, également fabriquée à la main. De plus, vous avez besoin d'un chauffe-eau qui brûle des gaz de bois, par exemple un convecteur. Enfin, le fonctionnement de tout ce système demandera beaucoup de temps et d'efforts.

Conclusion. Un générateur de gaz à bois fait maison est mieux utilisé en conjonction avec un moteur à combustion interne. C'est pourquoi les artisans à domicile l'adaptent pour produire de l'électricité à la maison, voire ajustent l'installation sur une voiture.

Générateur de gaz automobile

Il faut bien comprendre qu'un générateur de gaz pour une voiture doit être suffisamment compact, pas trop lourd et en même temps efficace. Des collègues étrangers, dont les revenus sont beaucoup plus élevés que les nôtres, fabriquent le boîtier du générateur, le cyclone et le filtre de refroidissement en acier inoxydable. Cela vous permet de réduire de moitié l'épaisseur du métal, ce qui signifie que l'unité sortira beaucoup plus facilement. Dans nos réalités, des tuyaux, de vieilles bouteilles de propane, des extincteurs et d'autres matériaux improvisés sont utilisés pour assembler un générateur de gaz.

Vous trouverez ci-dessous un dessin d'un générateur de gaz installé sur d'anciens camions UralZIS-352, et vous devriez être guidé par celui-ci lors de l'assemblage de l'unité:

Nos maîtres fabriquent le plus souvent le conteneur extérieur à partir de bouteilles de propane liquéfié, le conteneur intérieur peut être fabriqué à partir du récepteur d'un camion ZIL ou KAMAZ. La grille est en métal épais, les tuyaux de dérivation sont en diamètre de tuyau correspondant. Le bouchon avec pinces peut être fabriqué à partir du dessus coupé du cylindre ou en tôle d'acier. Joint de couvercle - cordon d'amiante imprégné de graphite.

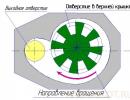

Un filtre grossier - un cyclone pour une voiture est fabriqué à partir d'un vieil extincteur ou d'un simple morceau de tuyau. Du bas du tuyau, une buse conique avec un raccord pour le déchargement des cendres est fabriquée, d'en haut l'extrémité est fermée avec un couvercle étroitement soudé. Une sortie pour les gaz purifiés y coupe, et sur le côté il y a un deuxième raccord, où les produits de combustion seront fournis. Le schéma fonctionnel du cyclone dans la section est représenté sur la figure :

Étant donné que le générateur de gaz de voiture produit des gaz à haute température, ils doivent être refroidis. Il y a deux raisons :

- le carburant gazeux chaud a une densité trop faible et il ne sera pas facile de l'enflammer dans les cylindres du moteur à combustion interne;

- il existe un risque d'éclatement spontané au contact des surfaces chaudes du moteur.

Le mouvement des gaz sur tout le trajet lors de l'allumage est assuré par un ventilateur, et après le démarrage du moteur, le vide nécessaire apparaît dans le système, le ventilateur s'éteint.

Pour le refroidissement, les artisans utilisent des radiateurs de chauffage à ailettes conventionnels, en les plaçant sur la voiture de manière à ce qu'ils soient soufflés avec de l'air autant que possible pendant la conduite. Parfois, même des radiateurs bimétalliques modernes sont utilisés. Avant d'entrer dans le moteur du générateur de gaz, le carburant nécessite une purification fine; pour cela, différents types de filtres sont utilisés à leur discrétion. Tous les nœuds sont combinés en une seule installation conformément au schéma :

Et le dernier détail - un mélangeur, est nécessaire pour réguler les proportions du mélange gaz-air. Le fait est que le gaz de bois a un pouvoir calorifique de seulement 4,5 MJ/m3, alors que le gaz naturel utilisé dans les voitures atteint 34 MJ/m3. Par conséquent, les proportions de carburant et d'air doivent être différentes, elles devront être ajustées avec un amortisseur.

Conclusion

Malgré tout l'attrait de l'idée de brûler du bois au lieu de l'essence dans les conditions modernes, c'est pratiquement non viable. Allumage long, conduite à vitesse moyenne et élevée, affectant la ressource du moteur à combustion interne, manque de confort - tout cela fait des installations existantes des curiosités ordinaires peu utilisées. Mais fabriquer un générateur de gaz pour une centrale électrique domestique est une question complètement différente. Une unité fixe, associée à un moteur diesel converti, peut être une excellente option pour alimenter une maison.

Lors de la gazéification, la partie organique du bois est transformée en gaz combustible et en produits liquides. La gazéification est réalisée dans des puits verticaux d'appareils appelés générateurs de gaz. Trois processus principaux se déroulent dans l'arbre du générateur de gaz, qui peuvent être conditionnellement divisés en zones indiquées sur le schéma (Fig. 23).

Dans la partie supérieure du générateur de gaz, le bois est séché (zone I), puis le combustible sec est soumis à un frittage - décomposition thermique dans un flux de gaz chauffé allant de la grille et des tuyères de soufflage jusqu'au col du générateur de gaz (zone II).

Dans la troisième et dernière zone, le processus de gazéification proprement dit est effectué, qui n'est plus du bois, mais du charbon - le produit des copeaux de bois. Ici, le charbon de coke (charbon de bois) est oxydé dans une atmosphère d'oxygène de l'air fourni à la mine à travers la grille et à travers les tuyères de soufflage. Lorsque la gazéification d'autres types de combustibles solides (charbon fossile, schiste, coke et tourbe) est parfois utilisée à la place du jet d'air - vapeur-oxygène.

Lors de l'interaction de l'oxygène atmosphérique et du coke, l'oxydation du carbone peut se produire selon les réactions suivantes :

A) C + 03 COa + 97 650 kcal/kg - mol ;

B) C + 4- O .. -> - CO + 29 450 kcal/kg - mol.

Une partie du dioxyde de carbone CO2, en interaction avec le carbone du coke chauffé à haute température, se transforme en monoxyde de carbone CO par la réaction

C + CO 2 ^ 2 CO + 38 790 kcal/kg - mol.

Des observations ont montré que lors de la gazéification du combustible ligneux en couche épaisse, à la suite des réactions ci-dessus, il se forme principalement du monoxyde de carbone.

pièces Le charbon est recouvert d'un film de gaz, à travers lequel les molécules de gaz se diffusent à la surface du charbon, et les produits de réaction sont retirés de la surface, pénétrant dans l'espace gazeux entre les morceaux individuels du solide. L'intensité du flux de diffusion dépend d'un certain nombre de facteurs.

Lorsque le taux d'interaction chimique entre un solide et des molécules de gaz est très élevé, le résultat global est

Les interactions entre réactifs dans des réactions hétérogènes dépendront de l'intensité des processus de diffusion. Dans ce cas, le processus de gazéification du charbon se déroule dans la région dite de diffusion.

Lorsque la vitesse d'une réaction chimique entre un solide et des molécules de gaz est un facteur décisif, l'interaction entre les substances réagissantes passe dans la région cinétique du processus.

Avec une augmentation de la vitesse du gaz et une diminution de la taille des morceaux de charbon, l'épaisseur du film de gaz diminue.

La vitesse du processus de gazéification dans sa région de diffusion augmentera avec une augmentation de la température et du débit de gaz. Le taux d'interaction chimique entre le carbone du coke et les molécules de gaz, c'est-à-dire le processus de gazéification lui-même, dans sa région cinétique augmentera toujours avec l'augmentation de la température.

La réactivité du coke de différents charbons n'est pas la même et se caractérise par le taux d'interaction chimique du carbone avec le CO2 et la vapeur d'eau.

Le charbon de bois est plus réactif que, par exemple, les charbons fossiles.

Par conséquent, dans le cas de la gazéification du bois, l'oxydation du carbone du coke de bois se déroulera dans la région de diffusion du procédé.

Dans la zone III (gazéification proprement dite) une température élevée se développe. Théoriquement, il pourrait être d'environ 1600°. En conséquence, les cendres de combustible fondent, les scories et les appareils souvent soufflés sont détruits. Ces phénomènes conduisent à un arrêt prématuré du générateur de gaz en raison d'un trouble de l'alimentation en air. Pour les combattre, il suffit d'ajouter 90 à 120 g / n à l'air fourni au générateur de gaz. g3 vapeur d'eau saturée.

L'apport de vapeur dans le vent fournit une certaine augmentation de la valeur calorifique du gaz.

Contrairement au jet d'air, humidifié artificiellement avec de la vapeur, on parle d'air-vapeur. Le degré d'humidification du souffle est contrôlé par sa température, qui est généralement maintenue dans la plage de 45 à 55 °, et parfois même plus. En ajoutant de la vapeur au vent, la température de la zone de gazéification réelle est réduite à 1100-1200°C, ce qui est déjà sans danger pour les dispositifs de soufflage.

Pendant le jet vapeur-air, les réactions suivantes ont lieu :

A) C + H20 -> CO + Na - 28 300 kcal/kg - mol

B) C + 2 H20 COa + 2 H2 - 17 970 kcalkg - ils disent,

C) CO + H20 CO2 Na ± 10 410 kcal/kg - mol.

La vapeur d'eau du souffle n'est généralement pas complètement consommée par ces réactions, mais de 70 à 75%. Si le souffle est considérablement humidifié avec de la vapeur et que la température est abaissée, les réactions "a" et "b" peuvent entrer dans la cinétique région du processus.

Du fait de la présence inévitable d'azote dans l'air, il est théoriquement possible de représenter la formation de CO dans le gaz obtenu dans la zone de gazéification elle-même, avec soufflage d'air, selon l'équation suivante :

2 C + 02 + 3,76 N2 - 2 CO + 3,76 N3,

Ce qui correspond à la composition du gaz V fractions volumiques : CO -34,7%-. N2 - 65,3 %.

Il a été établi expérimentalement que la composition du gaz dans la zone de gazéification réelle du coke de bois avec soufflage d'air diffère peu de celle théorique. À partir de 1 kg gaz de sortie de carbone

Égal à 5,37 n.m. m3 s pouvoir calorifique 1060 . Depuis

Les données fournies montrent que dans un processus d'air idéal, l'efficacité thermique de la gazéification, en comptant à partir du froid

5,37 1060 _ _ gaz est égal à g^ = 0,7.

La quantité et la composition du gaz dépendent principalement de la température et de la vitesse de distillation. Dans des conditions normales, le gaz se compose d'acide carbonique, de monoxyde de carbone et d'une petite quantité de méthane, d'hydrocarbures aliphatiques insaturés et d'hydrogène. Les rendements de ces constituants du gaz de bois obtenus par Klason ont été répertoriés à la page 51 " OM lors de la distillation sèche du pin, de l'épicéa, du bouleau et du buk, calculée en % par rapport au poids de bois sec. La composition moyenne en pourcentage du gaz des roches ci-dessus en termes de volume sera la suivante :

COz. . . ... . -57,1*

CO.................. - 32.7 "

С4Н4 ■ ... . . -

Bergstrom et Weslen donnent les chiffres suivants pour la composition du gaz obtenu à partir de la distillation à sec de bois résineux séché à l'air dans des fours suédois à chauffage interne*.

COj.................. 50-56N

CO................. 28-"il

Sn "................. 18 N

Hydrocarbures lourds 2-3 HJE...... . 0,5-14

Le rendement de ce gaz est d'environ 18% du poids de bois sec. Sa teneur en méthane de 18 % semble trop élevée, puisque VK correspond à presque tous les groupements méthoxyle de l'arbre, alors que d'autres distillats secs contiennent également une quantité importante de méthoxyle.

D'après les recherches de F. Fischer "a, les gaz formés lors de la distillation sèche du bois dans les cornues en fer ont la composition volumique moyenne suivante, issue d'un grand nombre d'analyses :

COT o "1-3" h z С02 .............. 59,0*

DONC ....... .33 il

CH< ....... . 3,5*

Hydrogène.......................... 3,0*

La composition du gaz de bois n'est généralement pas constante pendant toute la durée de sa sortie de l'appareil de distillation et varie selon le stade d'élaboration. Dans un premier temps, seul de l'air s'échappe de l'appareil, qui est contenu dans l'arbre et l'appareil, puis un gaz apparaît, constitué presque exclusivement de CO2 et de CO et peu combustible. Ce n'est qu'après que toute l'eau s'est évaporée du bois que commence un fort développement de gaz avec une teneur importante en hydrocarbures et en hydrogène, qui brûlent facilement. Dans l'étape suivante du processus, la libération de gaz diminue, mais leur combustibilité ne s'affaiblit pas.

Bien qu'une petite quantité d'air au début de la distillation sèche du bois représente une partie parfaitement normale du gaz, mais dans certains cas, par exemple dans les usines qui fonctionnent avec l'extraction du gaz de bois par un ventilateur, ce mélange d'air peut augmenter de manière significative. Klar donne un exemple lorsque la quantité d'oxygène dans le gaz a atteint 6 %. J'ai personnellement dû observer dans le four à charbon du système A Et et nouvelle teneur en oxygène 2-5 et même 4 °/o, qui s'accompagnait souvent de pops, notamment lors du transfert de gaz d'un régénérateur à un autre.

En plus de l'air, les gaz sortant du réfrigérateur contiennent une certaine quantité de vinaigre de bois et de résine, dont les gaz sont plus ou moins saturés, selon la température de l'eau de refroidissement et la pression régnant dans les tuyaux de réfrigération. Plus les gaz se forment lors de la distillation sèche du bois et plus ils sortent du réfrigérateur chauds, plus la perte d'acide acétique et surtout d'alcool de bois, résultant de la saturation des gaz avec les constituants du vinaigre de bois, est importante. Par conséquent, afin d'éviter cette perte, il est nécessaire que, d'une part, la quantité de gaz formés soit minimale, et ceci est réalisé en abaissant la température de distillation, d'autre part, de sorte que la température des gaz à leur sortie du réfrigérateur ne soit pas monter au dessus de 20°C et en 3ème, accès d'air à l'appareil de distillation battre Réduit au minimum, car en raison de l'afflux d'air, la quantité de gaz augmente et, en raison de l'oxydation, la perte de produits, en particulier l'alcool méthylique,

Avec une augmentation de la quantité d'hydrocarbures dans les gaz, leur pouvoir calorifique augmente. Nous avons déjà vu dans le tableau de Yuon que le gaz au stade initial de son développement ne donne que 1100 cal, Pour 1 cube moi,à la fin de la distillation, sa teneur en calories atteint 4780 cal. sur cube, m.

Si l'on prend le gaz de bois de la composition indiquée par F. Fischer "oM, alors son pouvoir calorifique est de 1312,8 cal., Ceux. 1 cube, m le gaz à 1b ° C et à la pression atmosphérique prn libère la quantité de chaleur spécifiée lors de la combustion; poids 1 cube, m un tel gaz est égal à 1,479 kg. La valeur calorifique utile du gaz dans la pratique est considérablement réduite en raison de la perte inévitable de chaleur et, selon le calcul, est de 864 hal. En pratique, on peut supposer que 100 kg bois je donne * lors de la distillation sèche un maximum de 20 à 26 kg de gaz, c'est-à-dire environ 15 cube m , qui ont un pouvoir calorifique utile de 864 "pi. donnera tout 12 960cal, En comparant la valeur de ce gaz avec le pouvoir calorifique théorique du bon charbon de 7000 al. et avec pratique à 50 00 cal, nous constatons que ce gaz, en termes de sa capacité de combustible, peut remplacer 2,5 kg de pierre

5000 I. Lorsque le gaz de bois est chauffé par les gaz de combustion sortant de la cheminée, son pouvoir combustible peut monter jusqu'à un pouvoir calorifique de 3,3 kg charbon.

En raison du pouvoir calorifique important du bois * gaz dans les usines de distillation sèche du bois, il n'est pas rejeté inutilement dans l'air, mais est brûlé sous des cornues, ce qui permet d'économiser environ 10% sur le charbon, ou il est utilisé comme combustible pour le gaz moteurs, avec * az ou 100 kg équivalent bois 3 hg charbon, développe une énergie égale à 3,75 chevaux par heure.