Использование по назначению прошивного стана. Трубопрокатные станы - классификация и устройство. Выходная сторона прошивного стана

Все трубопрокатные станы можно разделить на три группы:

Прошивные станы бывают с бочкообразными, грибовидными и дисковыми валками . Агрегат с бочкообразными валками имеет два рабочих валка с двойной конусностью диаметром от 450 до 1000 мм. Оба валка расположены в горизонтальной плоскости, причем их оси в вертикальной плоскости наклонены друг к другу на угол, который можно регулировать от 5 до 18° и более (угол подачи) .

При прошивке круглой заготовки оба валка вращаются в одном направлении. Для удержания металла в очаге деформации есть две направляющие линейки, расположенные в вертикальной плоскости, или два неприводных ролика.

Заготовка, поступающая в валки, делает сложное, вращательное и поступательное движение (вследствие наличия угла подачи) .

При винтовой прокатке в валках с двойным конусом в металле возникают растягивающие и касательные напряжения, причем радиальные растягивающие напряжения достигают значительных величин и вызывают образование полости сравнительно небольшого диаметра, с неровными стенками. Для получения внутреннего отверстия нужного диаметра с ровной поверхностью прокатку проводят на оправке - конусообразной инструменте, установленном на конце стержня между валками на пути движения заготовки. Стержень с оправкой устанавливают в специальном упоре. При движении вперед заготовка надвигается на оправку - прошивается, при этом происходит расширение и выравнивание прошитого отверстия .

На рис. 4.1 приведена схема расположения узлов прошивного стана, который состоит из двух рабочих валков 1, соединенных с шестеренной клетью 2 и электродвигателем 3 с помощью соединительных шпинделей 4. Между шпинделями устанавливаются толкатель 5 и направляющий желоб 6. В специальном упоре с замком 8 крепят стержень 7 с оправкой на конце. Для приема прошитой гильзы установлен рольганг 9.

Заготовку для такого трубопрокатного стана, привычно круглого сечения, нагревают в методических печах, откуда ее выдают на рольганг. С рольганга заготовка поступает в приемный желоб, по которому с помощью толкателя подается в валки прошивного агрегата. При выходе из валков гильза находится на стержне и снимается со стороны его заднего конца после открытия замка.

Толстостенные гильзы, полученные на различных прошивных агрегатах, прокатывают в тонкостенные трубы в горячем состоянии на раскатных станах:

- пилигримовых;

- автоматических;

- непрерывных;

- трехвалковых.

Название трубопрокатного агрегата определяется типом раскатных станов .

Пилигримовый стан состоит из двухвалковой клети и подающего механизма . Направление вращения валков в этом агрегате противоположный движению заготовки. обжимается в калибре переменного сечения только за полуоборот валков. В следующий полуоборот заготовка проходит между валками без обжатия.

Рабочий процесс прокатки труб на пилигримовом стане (рис. 4.2) состоит в следующем: в толстостенную гильзу 1, которая поступает из прошивного агрегата, пропускают оправку 2 подающего механизма, причем длина оправки больше длины гильзы. Гильза вместе с оправкой медленно перемещается подающим механизмом к валкам. Как только металл достигает валков, калибр 3 захватывает часть гильзы (рис. 4.2, а) и обжимает ее своей рабочей частью (рис. 4.2, б) . Во время прокатки, валки стремятся вытолкнуть гильзу с оправкой назад, однако этому препятствует подающий механизм.

Более того, сам механизм с малой скоростью непрерывно движется вперед. Конец оправки связан с поршнем пневматического цилиндра. После полуоборота валков гильза выходит из рабочей части калибра и становится свободным. В течение следующего полуоборота приведен в движение поршень быстро толкает вперед оправку с гильзой, которые при этом движении возвращаются по их продольной оси на 90° (рис. 4.2, б), и затем валки захватывают новую часть гильзы. Подающий механизм в течении одного оборота валков перемещается вперед на расстояние от 8 до 25 мм.

Процесс продолжается до тех пор, пока не будет прокачана вся гильза . По окончании прокатки валки разводят и подающий механизм обратным ходом вытягивает оправку из трубы. Освобожденное изделие отводится задним рольгангом к горячей пиле, где отрезают так называемую пильгерную головку.

Внутренний диаметр раскатанного изделия практически равен диаметру оправки , а ее внешний диаметр - диаметру калибра . На периодических станах можно получать трубы с наименьшим внешним диаметром 45 мм. Для получения изделий меньших размеров, полупродукт из периодического агрегата передают на редукционный или волочильный станы.

Автоматические раскатные станы являются наиболее распространенными для прокатки бесшовных труб ; они обеспечивают вытяжку, равной 1,2-2 в зависимости от размеров изделий. Автоматический агрегат состоит из двухвалковой клети с валками диаметром до 1000 мм и специальных роликов обратной подачи.

Валки агрегата имеют ряд круглых калибров различных диаметров. В калибр вставляют оправки, которое удерживается на месте стержнем, неподвижно закрепленным в упорной станине. При прокатке на автоматическом агрегате происходит уменьшение диаметра и толщины стенки трубы, которая определяется просветом между калибром и оправкой. Привычно прокатка проходит в два-три пропуска с поворотом изделия после каждого пропуска на 90°.

Схема прокатки на автоматическом стане приведена на рис. 4.3 . Труба, пройдя через валки 1 агрегата, оказывается на стержне с задней стороны агрегата. Передача трубы на переднюю сторону осуществляется парой роликов 2 обратной подачи: нижний ролик поднимается и прижимается к изделию, которая силой трения скивается со стержня и передается на переднюю сторону агрегата. Верхний рабочий валок стана в это время поднимается, чтобы пропустить трубу. После передачи ее на переднюю сторону валок снова опускается в рабочее положение. Высота рабочего валка и сближения роликов обратной подачи полностью автоматизированы.

Трубу на автоматическом агрегате привычно прокатывают по два пробела с поворотом ее на 90° и заменой оправки после каждого пропуска. После прокатки на автоматическом стане труба выходит слегка овальной, разностенной и с недостаточно гладкой поверхностью. Для предоставления круглой формы, уменьшение разностей и полировки внешней и внутренней поверхностей, изделие после прокатки по рольганга подают в обкаточные машины, а затем, для получения окончательных размеров по диаметру, - в калибровочный агрегат .

Непрерывны раскатные станы разделяют на два типа. Непрерывный агрегат старого типа состоит из семи пар валков: четырех - горизонтальных и трех - вертикальных . Привод всех валков осуществляется от одного двигателя через сложную систему шестеренных передач.

Непрерывный агрегат нового типа состоит из девяти клетей, причем, оси валков этих клетей расположены под углом 90° друг к другу и под углом 45° к горизонтальной плоскости (рис. 4.4) . Привод валков каждой клети осуществляется от индивидуального двигателя, который обеспечивает более простую настройку и регулирование стана. Прокатку на непрерывных агрегатах ведут с применением подвижной цилиндрической оправки, на которую надевается гильза, которая поступает из прошивного стана. После прокатки, оправки извлекают из труб на специальной машине, охлаждают и снова используют .

Разновидностью раскатных агрегатов являются также трехвалковые агрегаты для прокатки главным образом труб из легированных сталей. Их отличительная особенность заключается в том, что на них можно получать изделия очень точных размеров .

На рельсовых станах (рис. 4.5) трубы получают протягиванием. Первичный материал - квадратная катаная заготовка , которая разрезана на куски необходимой длины, нагревается в методической печи и прошивается на прессе в гильзу с дном или стакан, поступающих затем на рельсовый агрегат. В стакан вводится оправка и он протягивается сквозь ряд колец со уменьшающимися диаметрами отверстий, при этом толщина стенки изделия постепенно уменьшается.

После протяжки на рельсовом агрегате, труба вместе с оправкой поступает на обкаточную машину, в которой диаметр изделия несколько увеличивается, что облегчает извлечение из нее оправки. В последние годы рельсовые агрегаты не устанавливают, так как этот метод производства считается устаревшим.

После прокатки на раскатных станах трубы поступают на отделочные агрегаты. К таким агрегатам относят:

- обкаточные;

- калибровочные;

- редукционные.

Как было отмечено, обкаточные прокатные агрегаты устанавливают обычно за автоматическими, а иногда и за рельсовыми.

По своей конструкции обкаточные двухвалковые станы подобные прошивным, косой прокатки. Их валки наклонены друг к другу под углом ~ 6,5° и вращаются в одну сторону. Прокатку труб проводят на оправке, закрепленной на стержне . Изделие, продвигаясь вперед, одновременно вращается вместе со стержнем. Обкаточный агрегат предназначен для раскатки стенки трубы и полировки внешней и внутренней поверхностей для получения равномерной толщины стенки и одинакового диаметра изделия по длине.

Калибровочные станы устанавливают за обкаточными и предназначены для устранения овальности и получения труб заданного диаметра . Калибровочные агрегаты могут иметь от одной до двенадцати клетей. В каждой клети устанавливают одну пару валков, расположенных горизонтально, вертикально или наклонно. Наиболее широко применяют многоклетьевые калибровочные станы , в которых оси каждой пары валков наклонены к горизонту под углом 45° и относительно соседней пары валков под углом 90°. Валки этих агрегатов оборачиваются, от одного для всех клетей двигателя, или могут иметь индивидуальный привод.

В многоклетьевых калибровочных агрегатах одновременно с калибровкой осуществляется исправление труб , и необходимость в станах для горячего исправления изделий отпадает.

Редукционные станы являются непрерывными агрегатами для горячей прокатки труб без оправки с целью уменьшения их диаметра. По количеству валков, которые образуют калибр в каждой клети, различают двух-, трех-и четырехвалковые редукционные агрегаты . Валки в клетях расположены поочередно горизонтально, вертикально и под углом 45°. Конструкция двухвалковых редукционных станов аналогичная калибровочным многоклетьевым агрегатам. Различия в размерах и количестве клетей (в редукционных их бывает до 24 и более).

Окончательная обработка бесшовных тонкостенных стальных труб заключается в холодной прокатке, холодном волочении или сочетании этих способов. Вследствие особых условий холодного волочения изделий через глазок коэффициент вытяжки за один проход привычно не превышает 1,5-1,8.

При холодной прокатке труб на агрегатах, которые работают по принципу пилигримовых станов , можно более полно использовать пластичность металла, получая коэффициенты вытяжки в среднем 4-6 и в отдельных случаях даже 6-8. Хотя способ холодной прокатки более эффективен по сравнению с холодным волочением, однако при холодной прокатке необходимо часто осуществлять перевалку валков, занимает 3-4 ч, а при холодном волочении изменение инструмента занимает всего несколько минут. Поэтому в современных цехах для производства применяют оба процесса обработки.

Волочение труб проводят тремя способами:

- 1) без оправки;

- 2) на короткой;

- 3) на длинной оправках (рис. 4.6) .

Если необходимо уменьшить только диаметр трубы, применяют волочение без оправки через волочильное кольцо , неподвижно закрепленное в люнеты волочильного стана. Если нужно одновременно уменьшить диаметр и толщину стенки, возможно волочения как на короткой, так и на длинной оправках.

При волочении на короткой цилиндрической оправке через волочильное кольцо оправку удерживается в определенном положении с помощью стержня . Труба при прохождении через кольцевую щель между оправкой и кольцом обжимается по диаметру и толщине стенки, что обеспечивает ее вытяжку. Волочение на длинной оправке отличается тем, что оправка, которая находится внутри трубы, не закрепляется, а перемещается вместе с изделием . При этом силы трения между изделием и инструментом меньше, чем при волочении на короткой оправке, что позволяет делать большие обжатия за один проход.

Сварные трубы изготавливают на трубосварочных агрегатах различными способами, из которых наиболее распространены:

- непрерывная печная сварка;

- контактная электросварка методом сопротивления;

- электросварка с индукционным нагревом;

- дуговая электросварка под слоем флюса или в среде защитных газов и т.д.

Процесс получения изделий, как отмечалось выше, состоит из получения заготовки в виде свернутой полосы и сварки ее в трубу.

Трубосварочный агрегат - комплекс машин и механизмов, предназначенных для изготовления труб, их транспортировки, обработки, нанесения покрытий, складирования и упаковки. В такой агрегат обычно входит несколько многоклетьевых станов:

- формовочный

- редукционный

- калибровочный.

На рис. 4.7 приведена схема непрерывного процесса печной сварки изделий, который осуществляется в следующем порядке.

|

| Рисунок. 4.7. Схема процесса печной сварки труб |

Горячекатаный штрипс 1 (из низкоуглеродистой стали) непрерывно движется через печь, в которой с помощью газовых горелок 2, его кромки нагреваются до 1450° С (температура сварки), а середина штрипса-до 1350° С. При выходе из печи кромки штрипса обдувают струей воздуха из сопла 3, чем обеспечивается удаление окалины с кромок штрипса и повышение температуры их нагрева на 50-80° С. Первая приводная пара валков 4 обращает штрипс в трубную заготовку без соединения кромок. Вторая приводная пара валков 5 сводит кромки заготовки и, сжимая их, заставляет свариваться в трубу 6.

Сварка кромок сложившейся заготовки представляет процесс кузнечной сварки, который заключается в использовании способности к молекулярному сцеплению поверхностей металлов , нагретых до высокой температуры.

В последние годы развился и получил распространение способ производства труб электросваркой .

Первичным материалом служит холоднокатаная лента в рулонах , а для больших диаметров труб - листовая заготовка . Получение изделий из полосы-заготовки осуществляется в шести парах валков непрерывного формовочного стана (рис. 4.8) . У него четвертая пара валков расположена вертикально. Сложившаяся в холодном состоянии заготовка после выхода из последней клети сваривается в стык в специальных электросварочных машинах. В этих машинах нагрев может осуществляться через контакты по которым подводится ток (кондукционный нагрев) и с помощью индукторов (индукционное нагревание) и другими методами. Индукционным методом электросварки изготавливают трубы диаметром от 4 до 1400 мм с толщиной стенки от 0,15 до 20 мм.

Наконец, особое место занимают станы спиральной сварки труб . На этих станах изделия получают завивкой полосы по спирали на цилиндрической оправке и непрерывной сваркой спирального шва автоматической сварочной головкой. Этот способ имеет существенные преимущества перед изготовлением изделий с продольным швом:

- 1) диаметр труб, не зависит напрямую от ширины исходной полосы, так как величина диаметра определяется не только шириной полосы, но и углом подъема спирали. Это позволяет со сравнительно узкой полосы получать трубы большого диаметра,

- 2) спиральный шов добавляет изделию большую твердость. Вследствие спирального расположения шва последний нагружен на 20-25% меньше, по сравнению с продольным,

- 3) спирально-сварные трубы имеют более точные размеры и не требуют после сварки калибровки их концов.

Однако, помимо преимуществ, есть и недостатки такого процесса, а именно:

- низкая производительность

- невозможность получения качественного шва при значительной серповидности полосы.

Сортамент продукции, выпускаемой трубопрокатным цехом. Анализ технологии горячего проката труб на трубопрокатном агрегате. Оборудование, инструмент и смазка, используемые при горячем прокате труб. Виды несоответствий продукции, меры по их устранению.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru

МИНИСТЕРСТВО ОБЩЕГО И ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

ГОСУДАРСТВЕННОЕ АВТОНОМНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ СВЕРДЛОВСКОЙ ОБЛАСТИ

«КАМЕНСК-УРАЛЬСКИЙ ТЕХНИКУМ МЕТАЛЛУРГИИ И МАШИНОСТРОЕНИЯ»

Специальность 22.02.05.

Обработка металлов давлением

Группа ОМД - 313

Отчет по производственной практике

ПАО «СинТЗ» цех Т-3

Студент С.М. Кирпищиков

Руководитель практики:

Л.В. Петрова

ВВЕДЕНИЕ

К строительству нового трубопрокатного агрегата на Синарском Трубном Заводе приступили весной 1979 г. Первоначально трубопрокатный цех № 3 задумывался как план реконструкции старого ТПА-60, эвакуированного в 1942 году из Днепропетровска. В реальности же получился высокопроизводительный стан на плавающей оправке, катающий свыше 300 штук труб в час. Проектная мощность ТПА-80 315тыс.тонн стальных труб в год.

Основные звенья единой технологической цепочки являются участок горячего проката труб и участок пил пакетной, резки и отделки и сдаче труб. В технологическом процессе задействованы Бюро по учету основного производства, участок подготовки заготовки, участок готовой продукции, участок по подготовке прокатного инструмента, участок по ремонту сменного оборудования и технологического инструмента, а так же крановое и складское хозяйство. В состав основного оборудования входят: печь с шагающим подом, обжимной стан, прошивной стан, восьмиклетьевой непрерывный стан, 24-клетьевой редукционный стан, охладительный стол, пилы пакетной резки труб, линии отделки труб, участок по производству длинномерных оправок.

Уникальной особенностью цеха является расположение основного технологического оборудование на высоте шести метров от уровня пола на отметке «+6,0». Масло подвал и машинное помещение разметили на отметке «+0,0» для удобства и доступности его обслуживания и ремонта.

В цехе Т-3 используют катаную заготовку диаметром 120 мм и непрерывнолитую диаметром 145-156мм. Использование непрерывнолитой заготовки стало возможным в 2007 году после установки трехвалкового обжимного стана. Это позволило получать заготовку с предприятий ТМК - Северского, Волжского трубных, Таганрогского металлургического заводов.

1. СОРТАМЕНТ ВЫПУСКАЕМОЙ ПРОДУКЦИИ НА УЧАСТКЕ ГОРЯЧЕГО ПРОКАТА ТРУБ

Сортамент цеха - горячекатаные трубы низкоуглеродистых и углеродистых марок сталей. ТПА-80 выпускают трубы, которые в дальнейшем поступают на переработку в цеха Т-2, Т-4 и В-2, а так же готовую трубу. Возможности цеха Т-3 позволяют выпускать около 970 типоразмеров из более чем 40 марок сталей. Каждый год цех осваивает более 15 новых видов труб. Диаметр труб от 28 мм до 89 мм. Толщина стенки от 3,2 до 13 мм.

В основном ТПА-80 специализируется на выпуске труб общего назначения, бурильных, насосно-компрессорных, а так же труб, предназначенных для последующего холодного передела.

За 30 лет цехом выпущено 7 965 691 тонна труб различного сортамента. трубопрокатный цех горячий прокат труба

2. ОПИСАНИЕ СУЩЕСТВУЮЩЕЙ ТЕХНОЛОГИИ ГОРЯЧЕГО ПРОКАТА ТРУБ НА ТРУБОПРОКАТНОМ АГРЕГАТЕ (ТПА)

Рисунок 1 Схема производства ТПА-80

На рисунке 1 схематично показан процесс производства горечекатаных труб на ТПА-80.

Поступающая в цех заготовка в виде штанг складируется на внутреннем складе. Перед запуском в производство она на специальном стеллаже подвергается выборочному осмотру, если это необходимо - ремонту. На участке подготовки заготовки установлены весы для контроля веса, запущенного металла в производство. Заготовки со склада электромостовым краном подаются на загрузочную решетку перед печью и загружаются в нагревательную печь c шагающим подом в соответствии с графиком и темпом проката.

Нагретые до 1200 о С заготовки выдаются на внутренний рольганг выгрузки, и выдаются им на линию горячей резки.

Мерная заготовка рольгангом за ножницами передается на решетку перед прошивным станом, по которой скатывается к задержнику и при готовности выходной стороны передается в желоб, который закрывается крышкой. С помощью вталкивателя, при поднятом упоре заготовка задается в зону деформации. В зоне деформации осуществляется прошивка заготовки на оправке, удерживаемой стержнем.

После прошивки гильза по рольгангу транспортируется до передвижного упора. Далее гильза перемещается цепным транспортером на входную сторону непрерывного стана.

С наклонной решетки гильза сбрасывается в приемный желоб непрерывного стана с прижимами. В это время в гильзу при помощи одной пары фрикционных роликов вводится длинная оправка.

Прокатанные трубы с оправками попеременно передаются на ось одного из оправкоизвлекателей.

После извлечения оправки черновая труба поступает на пилы для обрезки заднего разлохмаченного конца.

После индукционного нагрева трубы задаются в редукционный стан, имеющий двадцать четыре трехвалковые клети. В редукционном стане количество работающих клетей определяется в зависимости размеров прокатываемых труб (от 5 до 24 клетей), причем исключаются клети, начиная с 22 в сторону уменьшения номеров клетей. Чистовые клети 23 и 24 участвуют во всех программах прокатки.

После редуцирования трубы поступают на реечный охладительный стол с шагающими балками, где они охлаждаются.

За охладительным столом трубы собираются в однослойные пакеты для обрези концов и порезки на мерные длины на пилах холодной резки.

При необходимости трубы правят на правильной косовалковой машине.

Готовые трубы поступают на стол осмотра ОТК, после осмотра трубы увязывают в пакеты и отправляют потребителю.

3. ОПИСАНИЕ ОСНОВНОГО И ВСПОМОГАТЕЛЬНОГО ОБОРУДОВАНИЯ НА УЧАСТКЕ ГОРЯЧЕГО ПРОКАТА ТРУБ

3.1 Печь с шагающим подом

Печь предназначена для нагрева перед прошивкой заготовок Ш 120 мм из углеродистых (10, 20, 35, 45), низколегированных и нержавеющих марок стали до t = 1120 - 1270 0C.

Печь представляет из себя жесткую сварную металлоконструкцию, зафутерованную изнутри огнеупорами и термоизоляционными материалами.

Под печи выполнен в виде подвижных и неподвижных балок, с помощью которых заготовки транспортируются через печь. На торцах загрузки и выгрузки печи установлены механизированные заслоны. Отопление печи производится природным газом с помощью горелок, установленных на своде. Воздух для горения подается двумя вентиляторами.

Дымовые газы удаляются по системе металлических футерованных дымопроводов и боровов, с помощью двух вентиляторов.

На дымопроводе борова установлен петлевой трубчатый рекуператор для подогрева воздуха, подаваемого на горелки.

Печь оборудована установками промышленного телевидения, обеспечивающих возможность дистанционного визуального контроля за загрузкой и выгрузкой заготовок.

В таблице 1 представлена техническая характеристика печи с шагающим подом.

Подлежащие нагреву заготовки подаются на стол загрузки, откуда по рольгангу загрузки транспортируются к загрузочному окну печи, где с помощью упоров фиксируются относительно балок подвижного пода. Консолями шагающих балок заготовки снимаются с рольганга выгрузки, транспортируются через печь и укладываются на неподвижные направляющие, по которым скатываются на внутрипечной рольганг выгрузки, которым выдаются из печи на рольганг линии горячей резки.

Таблица 1 - Техническая характеристика печи с шагающим подом

|

Характеристика |

Единицы измерения |

Значения |

||

|

Размер и площадь пода |

10,556*28,37=305 |

|||

|

Размеры обрабатываемых заготовок: |

||||

|

Вес нагреваемых заготовок |

||||

|

Температура нагрева металла |

||||

|

Производительность печи |

||||

|

Напряжение площади габаритного пода |

||||

|

Тепловое напряжение пода |

||||

|

Теплота сгорания топлива |

||||

|

Нормальный расход топлива по зонам: |

||||

|

Максимальный расход воздуха при а=1,05 |

||||

|

Максимальное количество продуктов горения при а=1,05 |

||||

|

Вес пода с садкой |

||||

|

Темп выдачи заготовок |

||||

|

Вертикальный ход балок |

||||

|

Горизонтальный ход балок |

||||

|

Температура наружной поверхности стен |

||||

|

Тепловыделение |

Заготовка в печь загружается поштучно в каждый, через один или несколько шагов направляющих плит подвижных балок в зависимости от темпа проката и кратности реза прокатываемых труб, посад металла в печь прекращается за 5 - 6 шагов до остановки стана, при остановке на перевалку металл отшагивается на 5 - 6 шагов назад. Перемещение заготовок через печь осуществляется тремя подвижными балками.

Для уменьшения подстуживания заготовок при простоях предусмотрен термостат на рольганге транспортировки нагретых заготовок к ножницам, а также возможность возврата (включением на реверс) не разрезанной заготовки в печь и нахождение ее в течении простоя.

Схема печи с шагающим подом представлена на рисунке 2

Рисунок 2 Схема печи с шагающим подом

1 - окно загрузки; 2 - подвижная балка; 3 - неподвижная балка; 4 - механизм вертикального перемещения балок; 5 - механизм горизонтального перемещения балок; 6 - ролик рольганга выдачи заготовок из печи.

Распределение температуры в печи по зонам приведено в таблице 2.

Таблица 2 - Распределение температуры в печи по зонам

|

Наименование контролируемого параметра |

Единицы измерения |

Величина контролируемого параметра |

Допускаемые отклонения |

Объем контроля или периодичность контроля |

|

|

Температура печи по зонам: |

от 1000 до 1150 от 1150 до 1230 от 1200 до 1260 от 1230 до 1280 от 1230 до 1280 |

Постоянно |

|||

|

Избыточное давление продуктов сгорания в печи |

от 10 до 29,43 |

Постоянно |

Во время работы возможна горячая остановка печи. Горячей остановкой печи считается остановка без отключения подачи природного газа. При горячих остановках подвижные балки печи устанавливаются на уровне неподвижных. Окна загрузки и выгрузки закрываются.

Нагревальщик металла каждый ремонтный день и при длительной остановке более двух часов, а также по мере необходимости производит чистку подины IV и V зон от окалины сжатым воздухом под давлением 29,4 кПа.

3.2 Линия горячей резки заготовок

После нагрева заготовка попадает на линию горячей резки заготовки. В состав оборудования линии горячей резки входят ножницы для резки заготовки, передвижной упор, транспортный рольганг, защитный экран для предохранения оборудования от теплового излучения из окна выгрузки ПШП. В таблице 3 представлена техническая характеристика линии горячей резки.

Таблица 3 - Техническая характеристика линии горячей резки.

|

Характеристика |

Единицы измерения |

Значения |

||

|

Вес штанги |

||||

|

Длина заготовок |

||||

|

Температура штанг |

||||

|

Скорость транспортировки |

||||

|

Производительность |

||||

|

Упор передвижной, ход |

||||

|

Диаметр бочки Длина бочки Катающий диаметр |

||||

|

Шаг роликов |

||||

|

Расход воды на ролик водоохлаждаемый |

||||

|

Расход воды на ролик водоохлаждаемый с водоохлаждаемыми буксами |

||||

|

Расход воды на экран |

Ножницы рассчитаны на безотходный раскрой металла, однако если в результате каких - либо аварийных причин образуется остаточная обрезь, то для ее сбора установлен желоб и короб в приямке около ножниц. После нагрева штанги и выдачи ее, она проходит через термостат, доходит до передвижного упора и разрезается на заготовки необходимой длины. После производства реза передвижной упор поднимается и с помощью пневмоцилиндра, заготовка транспортируется по рольгангу. После ее прохода за упор он опускается в рабочее положение и цикл реза продолжается. Для удаления окалины из под роликов рольганга, ножниц горячей резки предусмотрена система гидросмыва окалины. Заготовка после ухода с рольганга линии горячей резки попадает на приемный рольганг прошивного стана.

3.3 Участок обжимного стана

Рабочая клеть обжимного стана конструкции ЭЗТМ (рис. 3) состоит из станины 1, крышки 2, трёх валков 3 (расположенных под углом 120? друг к другу), подшипниковые опоры, которых установлены в опорных барабанах 4; барабаны размещены в цилиндрических расточках 5 станины и крышки и могут перемещаться при помощи нажимных механизмов 6, имеющих привод от электродвигателей через червячные редукторы; нажимные винты 14 вращаются в неподвижных нажимных гайках 8 и своими шлицевыми концами 7 соединены со втулками червячных колёс.

1 - станина; 2 - крышка; 3 - валок; 4 - барабан; 5 - расточка под барабан; 6 - нажимное устройство; 7 - шлицевой конец нажимного винта;8 - шлицевой конец нажимного винта; 9 - синхронизирующий вал нажимного устройства; 10 - регулировочная гайка; 11 - гидроцилиндр; 12 - шток гидроцилиндра; 13 - центральное осевое отверстие нажимного винта; 14 - нажимной винт; 15 - пята нажимного винта; 16 - тяга

Рисунок 3 Клеть обжимного стана

В центральном отверстии 13 каждого нажимного винта имеется подпружиненная уравновешивающая тяга 19 для прижима поворотного барабана через пяту 15 к нажимному винту. Для обеспечения постоянного совпадения центра клети с осью прокатки трубы механизмы установки 6 двух нижних валков синхронизированы между собой валом 9, который имеет привод от электродвигателя. Замена барабанов с валками осуществляется при снятии крышки 2. Под пятой нажимного винта находится гидроцилиндр 11, опирающийся на торец барабана 4; на нижней части штока 12 цилиндра установлена регулировочная гайка 10. Поворот каждого барабана осуществляется при помощи стопорных устройств, соединённых с двухплунжерными гидроцилиндрами.

При регулировании калибра валков между торцом гайки 10 и опорной поверхностью корпуса гидроцилиндра 11 предусматривается определенный зазор. При постоянном угле подачи и при постоянном (в процессе обжатия заготовки) калибре валков рабочая жидкость не подаётся в полость гидроцилиндра 11, поэтому этот корпус притягивается без зазора подпружиненной тягой 16 к торцу штока 12.

Входная сторона обжимного стана состоит из литой рамы с чугунным жёлобом и закрытой проводкой. На раме смонтирован механизм закрывания жёлоба, имеющий пневмопривод. Этот механизм сделан таким образом, что в закрытом состоянии он играет роль задержника последующей заготовки при передаче её к столу обжимного стана. Выходная сторона имеет вид длинной проводки с тремя парами выдающих фрикционных роликов. После окончания обжатия заготовки эти ролики под действием пневмоцилиндров сближаются до соприкосновения с заготовкой и транспортируют её на отводящий рольганг.

3.4 Участок прошивного стана

На ТПА-80 установлен двухвалковый прошивной стан с направляющими линейками. Стан оборудован выходной стороной с осевой выдачей гильзы, позволяющей вести прошивку на водоохлаждаемой оправке без вывода стержня и оправки из валков.

3.4.1 Входная сторона прошивного стана

Назначение входной стороны заключается в приеме заготовки с линии горячей резки, совмещения ее оси с осью стана задачи этой заготовки в рабочую клеть стана и ограничении биения заготовки в процессе прошивки.

Водоохлаждаемый рольганг перед прошивным станом предназначен для приема заготовки с линии горячей резки и транспортирования ее к зацентровщику. Рольганг состоит из 14 водоохлаждаемых роликов с индивидуальным приводом.

Зацентровщик предназначен для выбивки центрового углубления диаметром D = 20 - 30 мм глубиной 15 - 20 мм на торце нагретой заготовки и представляет собой пневмоцилиндр, в котором скользит ударник с наконечником. В настоящее время зацентровщик не функционирует.

Решетка перед прошивным станом предназначена для приема нагретой заготовки с водоохлаждаемого рольганга (после зацентровки) и передачи ее в желоб переднего стола прошивного стана. Решетка состоит из рельсов, опирающихся на стойки, одновременно являющихся опорой для валов выбрасывателя рычажного типа, снабженных электроприводом. На решетке также установлен задержник с пневматическим приводом, предназначенный для остановки и выравнивания оси заготовки параллельно оси прокатки. Перед задержником имеется настил для доступа вальцовщика к остановленной по какой-либо причине заготовке или заготовке аварийно выброшенной на решетку из приемного желоба.

Передний стол предназначен для приема нагретой заготовки, скатывающейся по решетке, совмещения оси заготовки с осью прошивки и удерживания ее во время прошивки. Передний стол состоит из литой рамы с чугунными желобами, которая установлена на двух стойках. При прошивке заготовок разного диаметра положение рамы регулируется прокладками. На раме смонтирован механизм закрывания желобов, имеющий также пневмопривод.

В раме установлены сменные центрующие желоба проводки. При поднятом механизме закрывания желоба заготовка свободно скатывается с решетки в желоб переднего стола. Внутренняя поверхность рычагов механизма закрывания выполняют функцию крыши - проводок, которые при опущенных рычагах образуют с проводками замкнутый контур, хорошо обеспечивающий центрирование заготовок. Нижнее положение рычагов устанавливается в зависимости от диаметра заготовок.

Вталкиватель предназначен для перемещения заготовки по желобу переднего стола стана к рабочим валкам и задачи ее в валки и представляет из себя пневматический цилиндр двустороннего действия, который монтируется перед желобом переднего стола. Ход толкателя составляет 4100 мм. На штоке вталкивателя закрепляется наконечник, который скользит по направляющим и соприкасается с горячей заготовкой. Наконечник является сменной частью и может иметь разную длину и диаметр, в зависимости от длины и диаметра заготовки. Вталкиватель управляется с помощью двух вентилей.

3.4.2 Прошивной стан

Рабочая клеть стана предназначена для прошивки заготовки в гильзу и состоит из следующих узлов и механизмов: двух барабанов с установленными в них валками с подушками; двух механизмов установки валков (нажимное и уравновешивающее устройство); двух механизмов поворота барабанов; механизмов установки линеек; механизма исчезающих линеек; механизма исчезающего упора; механизма подъема крыши клети; механизма перехвата стержня; узла станины. Барабаны предназначены для изменения углов подачи, а также для установки валков. Корпус устанавливается в расточку станины, на хвостовой его части имеется кольцевая выточка, в которой крепится зубчатый венец, входящий в зацепление с вал - шестерней механизма поворота барабана и одновременно являющийся фиксатором.

Рабочая клеть прошивного стана показана на рисунке 4.

1 - барабан; 2 - валок; 3 - крышка; 4 - станина; 5 - гидроцилиндр; 6 - нажимной винт; 7 - гайка; 8 - червячный редуктор; 9 - шестерня; 10 - направляющая колонна; 11 - траверса; 12 - линейкодержатель.

Рисунок 4 Рабочая клеть прошивного стана

Механизмы поворота барабанов служат для установки угла подачи. В расточках барабанов устанавливаются валки. Барабаны могут поворачиваться на угол от 0 до 150 с помощью электропривода через редукторы. Для ограничения крайних положений при повороте на максимальный угол предусмотрены конечные выключатели. Ограждение поворота барабана при подходе к рабочему положению не предусматривается. Управление механизмом поворота барабана - ручное. Стопорение барабана производится от гидроцилиндра управляемого ручным распределителем. Установленное положение барабанов фиксируется механизмом запирания крыши, состоящего из двух механизмов перемещения засова и двух механизмов эксцентрика. Приводы механизмов перемещения засовов и эксцентриков - пневматические.

Бочка рабочего валка насаживается по горячей посадке на вал, на который также с двух сторон устанавливаются подушки с вмонтированными в них четырехрядными подшипниками качения. Уплотнения подшипников со стороны бочки - лабиринтные бесконтактные, в процессе прокатки к ним периодически подается густая смазка от централизованной системы смазки. Перемещение валков осуществляется при помощи нажимного винта от электродвигателя через коническо-червячные редукторы. Для указания величины раствора рабочих валков служат сельсин - датчики и сельсин - приемники. С торцов станины установлены два механизма стопорения барабана. Оба механизма получают перемещение от пневмоцилиндров. Механизмы установки линеек, перехвата стержня и исчезающего упора состоят из нижнего стула с линейкодержателем и нижней линейкой, вводной проводки, которая устанавливается на выступ стула и крепится к нему с помощью крюка и тяги. Узел верхней линейки служит для удержания заготовки по центру прошивки в очаге деформации. Конструктивно узел верхней линейки представляет собой Т-образную траверсу, к нижней части которой крепится линейка. Траверза вместе с линейкой могут перемещаться в вертикальном направлении с помощью двух винтов с упорной резьбой от электродвигателя через червячные редукторы. Второй конец вала двигателя соединен через редуктор с сельсин - датчиком, один оборот которого соответствует 1 мм перемещения верхней линейки. Крепление верхней линейки, так же как и нижней осуществляется с помощью шарнирного механизма.

Механизм перехвата стержня с оправкой предназначен для сокращения вспомогательного времени прошивки и удержания стержня с оправкой в момент открывания упорно - регулировочного механизма и транспортирования гильзы через выходную сторону прошивного стана. Механизм исчезающего упора крепится на вводной проводке клети и предназначен путем удержания заготовки перед рабочими валками в вводной проводке сократить вспомогательное время задачи заготовки в валки прошивного стана. Механизм состоит из рычага, упорная часть которого входит в отверстие вводной проводки, преграждая путь заготовке. Вторым концом рычаг шарнирно соединен с пневмоцилиндром, установленным на крыше клети.

В расточках разъемной станины клети размещены барабаны, в нижней половине станины - площадки для установки стула линейкодержателя.

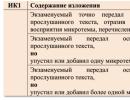

3.4.3 Выходная сторона прошивного стана

Прошивной стан работает с применением коротких оправок, укрепленных на конце стержня. Поэтому одной из основных операций, производящихся на выходной стороне, является снятие гильзы со стержня.

На выходной стороне установлены роликовые центрователи стержня, которые поддерживают и центрируют стержень, как перед прошивкой, так и в процессе прошивки, когда на него действуют высокие осевые усилия и возможен его продольный изгиб.

По ходу прокатки размещается четыре центрователя. Первый из них имеет возможность перемещаться на 560 мм, для удобства замены оправки, проводок и линеек прошивного стана. Остальные три центрователя установлены стационарно, на них смонтированы пять пар выдающих роликов для выдачи гильзы одна пара для отвода стержня. По мере подхода переднего торца гильзы ролики центрователя разводятся так, что между ними свободно проходит прошиваемая гильза. В таком положении центрователи превращаются в роликовые проводки. Закрываются и открываются роликовые центрователи при помощи систем рычагов от пневматических цилиндров.

Ролики центрователей холостые, они установлены на подшипниках качения и снабжены водяным охлаждением. Центрователи № 2 - 4 оборудованы фрикционными выдающими роликами, которые в момент прохождения гильзы находятся в развернутом положении. Выдающие ролики служат для снятия гильзы со стержня и передачи ее на рольганг за прошивным станом. Каждый ролик имеет привод вращения от электродвигателя, а каждая пара роликов имеет пневмопривод сведения. Режим работы двигателей роликов - длительный с кратковременной нагрузкой при сведении роликов для выдачи гильзы. Исходное положение роликов (ролики разведены) контролируется бесконтактным конечным выключателем. После выхода гильзы из клети сводятся первая пара выдающих роликов, и на пониженной скорости отводит гильзу от валков для возможности сведения рычагов перехвата на стержень и открытия замка и упорной головки, затем сводятся выдающие ролики к гильзе и выдают ее за пределы выходной стороны.

За центрователем № 4 установлен стационарный упорно - регулировочный механизм, служащий для восприятия осевых усилий, действующих на стержень с оправкой и для корректировки положения оправки в очаге деформации, с открывающейся головкой для пропуска гильзы за пределы выходной стороны. В рабочем положении упорная головка закрыта и фиксируется замком. Упорная головка откидывается на 700 и поворачивается в исходное положение пневмоцилиндром. Фиксация рабочего и откинутого положения упорной головки осуществляется двумя бесконтактными конечными выключателями. В упорную головку упирается стержень положение, которого в очаге деформации необходимо регулировать по мере износа оправки.

В таблице 4 представлена техническая характеристика прошивного стана.

Таблица 4 - Техническая характеристика прошивного стана.

|

Характеристика |

Единицы измерения |

Значения |

||

|

Размеры прошиваемой заготовки: |

||||

|

Размер гильз: Толщина стенки Диаметр гильзы Длина гильзы |

||||

|

Давление металла на валок: Радиальное |

||||

|

Максимальный крутящий момент на валке |

||||

|

Диаметр рабочих валков |

||||

|

Ход траверсы механизма установки линеек |

||||

|

Наибольший ход нажимного винта |

||||

|

Скорость перемещения нажимного винта |

||||

|

Передаточное число шестеренной клети |

||||

|

Угол подачи |

||||

|

Число оборотов валков |

||||

|

Усилие на шпиндель упорной головки |

||||

|

Мощность главного привода |

3.4.4 Общий принцип работы участка прошивного стана

Из печи с шагающим подом горячая заготовка передается на рольганг перед ножницами. Ножницы разрезают штанги заготовок на мерные длины, согласно установке передвижного упора. Мерная заготовка рольгангом за ножницами передается к зацентровщику. Зацентрованная заготовка выбрасывателем передается на решетку перед прошивным станом, по которой скатывается к задержнику и при готовности выходной стороны передается в желоб, который закрывается крышкой. Стержень упирается в стакан упорной головки упорно - регулировочного механизма, открытие которой не допускает замок. Продольный изгиб стержня от осевых усилий, возникающих при прокатке, предотвращается закрытыми центрователями, оси которых параллельны оси стержня.

В рабочем положении ролики сводятся вокруг стержня пневмоцилиндром через систему рычагов. По мере приближения переднего торца гильзы ролики центрователей последовательно разводятся. После окончания прошивки заготовки, пневмоцилиндром сводятся первые ролики трайб - аппарата, которые перемещают гильзу от валков для возможности захвата рычагами перехватчика стержня, затем откидывается замок и передняя головка, сводятся ролики выдающие и гильза на повышенной скорости выдается за упорную головку на рольганг за прошивным станом.

3.5 Участок непрерывного стана

Непрерывный стан является ступенью, определяющей производительность всего трубопрокатного агрегата.

В таблице 5 представлена техническая характеристика непрерывного стана.

Схема участка непрерывного стана представлена на рисунке 6.

1 - транспортёр перед непрерывным станом; 2 - входная сторона непрерывного стана; 3 - непрерывный 8 - клетевой трубопрокатный стан; 4 - привод клетей; 5 - выходная сторона непрерывного стана; 6 - транспортёр за непрерывным станом; 7 - входная сторона извлекателя оправок; 8 - сдвоенный извлекатель оправок; 9 - рольганг за извлекателем оправок; 10 - решётка передаточная перед ванной; 11 - ванна для охлаждения оправок; 12 - упор стационарный; 13 - решётка передаточная за ванной; 14 - рольганг за ванной; 15 - печь для подогрева оправок; 16 - установка для смазки оправок; 17 - рольганг перед непрерывным станом.

Рисунок 6 Схема участка непрерывного стана

После прошивки гильза по рольгангу транспортируется до передвижного упора. Далее гильза перемещается цепным транспортером на входную сторону непрерывного стана. После транспортера гильза по наклонной решетке скатывается к дозатору, задерживающему гильзу пред входной стороной непрерывного стана. Под направляющими наклонной решетки расположен карман для сбора бракованных гильз. С наклонной решетки гильза сбрасывается в приемный желоб непрерывного стана прижимами. В это время в гильзу при помощи одной пары фрикционных роликов вводится длинная оправка. По достижении передним концом оправки переднего торца гильзы прижим гильзы отпускается, на гильзу сводятся две пары тянущих роликов и гильза с оправкой задается в непрерывный стан. При этом скорость вращения тянущих роликов оправки и тянущих роликов гильзы рассчитана таким образом, чтобы в момент захвата гильзы первой клетью непрерывного сана выдвижение оправки из гильзы составляло 2,5-3,0м. В связи с этим линейная скорость тянущих роликов оправок должна быть в 2,25-2,5 раза выше линейной скорости тянущих роликов гильзы.

Настройку механизмов входной стороны непрерывного стана производят следующим образом: перед началом работы вальцовщик обязан проверить калибров тянущих роликов гильзы и оправки с помощью кронциркуля и металлической измерительной линейки. Расстояние тянущих роликов гильзы устанавливают на 3-5 мм меньше диаметра гильзы, а расстояние тянущих роликов оправки на 1 мм меньше диаметра оправки, на которой предстоит работать. При правиль¬ной настройке тянущих роликов исключается смятие гильзы и оправки; регулируются прижимы гильзы так, чтобы исключить смятие гильзы либо перемещение последней в момент зарядки; обеспечивается визуально выдвижение свободного заднего конца оправки из черновой трубы на выходе из стана не менее, чем на 0,8 м выдвижением переднего конца оправки из гильзы при задаче в стан..

Таблица 5 - Краткая техническая характеристика непрерывного стана.

|

Наименование |

Величина |

||

|

Наружный диаметр черновой трубы, мм |

|||

|

Толщина стенки черновой трубы, мм |

|||

|

Максимальная длина черновой трубы, м |

|||

|

Диаметр оправок непрерывного стана, мм |

|||

|

Длина оправки, м |

|||

|

Диаметр валков, мм |

|||

|

Длина бочки валка, мм |

|||

|

Диаметр шейки валков, мм |

|||

|

Расстояние между осями клетей, мм |

|||

|

Ход верхнего нажимного винта при новых валках, мм |

|||

|

Ход нижнего нажимного винта при новых валках, мм |

|||

|

Скорость подъёма верхнего валка, мм/с |

|||

|

Частота вращения двигателей главного привода, об/мин |

3.5.1 Рабочая клеть непрерывного стана

Рабочая клеть включает в себя станину, узел валков, верхний и нижний нажимные механизмы и механизм осевой регулировки. Станина рабочей клети закрытого типа. Опоры валков - четырехрядные подшипники качения, подушки валков - литые.

Верхние подушки имеют встроенное в них пружинное устройство, благодаря которому обеспечивается постоянное прижатие подушек к нижним и верхним нажимным винтами выборка зазоров в системе подушка - стакан - винт.

Верхний нажимной механизм предназначен для регулирования раствора между верхним и нижним валками. Сближение с помощью нажимных винтов, которые приводятся во вращение от электродвигателя через червячные редукторы, соединенные между собой зубчатой муфтой. Привод нижнего нажимного устройства - ручной.

Валки приводятся во вращение наклонно расположенными под углом 45 0 спаренными двигателями мощностью 2х500 кВт через промежуточные редукторы.

3.5.2 Настройка непрерывного стана

Пред началом работы вальцовщик на холостом ходу проверяет фактические зазоры между ребордами валков, для чего между ребордами валков прокатывается проволока диаметром 6-8мм из мягкого металла (низкоуглеродистая сталь). Толщина прокатанного участка проволоки замеряется микрометром. При этом величина зазора между ребордами валков должна составлять: для первой клети 6 (+0,1; -0,1)мм; для клетей со второй по шестую 4 (+0,5; -1,0)мм; для седьмой - восьмой клети 6 (+1,5; -1,5)мм. При этом запрещается сводить и разводить валки при прокатке.

Установку зазоров между ребордами валков производят только перемещением верхнего валка путем включения привода верхнего нажимного устройства. Производить настройку клети перемещением нижнего валка - запрещается. На пульте управления №3 вальцовщик устанавливает по клетям непрерывного стана частоту вращения валков в зависимости от толщины стенки в соответствии с таблицей 6.

При невозможности устранения брака по стенке путем настройки в линии стана, клети снимают и проверяют их настройку на стенде. Производить осевую регулировку валков в линии стана - запрещается.

Оправки по диаметру выбираются в зависимости от толщины стенки черновой трубы в соответствии с таблицей 7.

Таблица 6 - Число оборотов валка непрерывного стана

|

Толщина стенки черновой трубы |

||||||||||

|

Число оборотов валков, об/мин |

||||||||||

Таблица 7 - Выбор диаметров оправок в зависимости от толщины стенки черновой трубы.

Если при запуске в работе нового или бывшего в употреблении комплекта длинных оправок в течении одного часа не удалось исключить кривизну оправок путем корректировки зазоров и скоростных режимов, необходимо: остановить прокат; проверить состояние поверхности и размеры всего комплекта оправок; последовательно проверить на стенде размеры калибра и настройку каждой клети, при необходимости произвести замену или их настройку; очистить от грязи, окалины, металла посадочные места станины и клетей; установить настроенные клети в стан.

Перевалку клетей непрерывного стана производят после прокатки в среднем следующего количества труб, указанного в таблице 8.

Таблица 8 - Количество прокатанных труб до перевалки клетей непрерывного стана

3.5.3 Подготовка непрерывного стана к прокату

Перед началом смены мастер стана горячего проката труб в соответствии с заданием ПРБ цеха выдает вальцовщику сменное задание на прокат труб. Перед запуском в работу комплекта оправок вальцовщик обязан:

* проверить скобой диаметр оправок. В комплекте допускается разность диаметров оправок до 0,3 мм;

* проверить количество оправок в комплекте, количество оправок в комплекте - 24 шт. минимальное количество оправок в работе - 12 шт.

* осмотреть на загрузочном столе печи подогрева оправок состояние поверхности оправок (Запрещается запуск в производство оп¬равок, имеющих трещины, задиры, волосовины, навар металла и другие дефекты, которые могут дать отпечатки на внутренней поверхности чер¬новых труб или привести к поломке оправки в процессе работы на оп¬равках, бывших в работе, допускаются дефекты на расстоянии не более 0,8 м от заднего конца оправки. Отбракованные оправки в прокат не задаются. Кривизна оправок должна соответствовать ТИ 161-ТЗ-1725);

* нагреть комплект оправок в печи подогрева согласно ТИ 161-ТЗ-1723;

* выдавать из печи подогрева 18 оправок, остальные оправки комплекта задавать в работу после нагрева их до заданной температуры по ТИ 161-ТЗ-1723.

Во время работы стана вальцовщик обязан:

* выдерживать соотношения между размерами заготовки, гильзы, черновой и готовой трубы;

* проверять в начале и середине смены состояние поверхности оправок, износ оправок по диаметру с помощью скобы; величина износа не должна превышать 0,3 мм от номинального размера.

* следить за интенсивным охлаждением валков водой.

Все отброшенные из потока черновые трубы (недокат) режутся газорезчиком с помощью автогена, увязываются и укладываются в специальный карман. Запрещается задавать в непрерывный стан гильзы, имеющие: местные охлажденные участки в виде темных пятен; полос; разорванные концы; видимые дефекты поверхности в виде плен, трещин; по геометрическим размерам несоответствующие ТК 161-ТЗ-1716. Температура труб на выходе из непрерывного стана должна быть 1030-1130 0 С. Замена оправок производится комплектом. Комплект должен иметь бирку с действительными размерами оправок. При наблюдаемом вращении трубы при прокатке снять клети стана и настроить их.

3.6. Извлекатель оправок

При выходе из непрерывного стана труба с оправкой должна быть немедленно направлена к сдвоенному извлекателю для извлечения оправки, техническая характеристика которого приведена в таблице 9.

Оператор поста, управления на сдвоенном извлекателе оправок обязан прекратить извлечение оправки если:

* на заднем конце трубы образуется «гофр»;

* свободный конец оправки выдвигается из черновой трубы менее

чем на 0,8 м (об этом немедленно сообщить старшему вальцовщику непрерывного стана, закатанную оправку с трубой отправить на извлечение);

* попытка извлечения оправки из охлажденной трубы производилась два раза.

Таблица 9 - Краткая техническая характеристика извлекателя оправок.

|

Параметр |

Величина |

||

|

Максимальный диаметр извлекаемых оправок, мм |

|||

|

Максимальная длина извлекаемых оправок, мм |

|||

|

Минимальная длина вылета хвостовика оправки из трубы перед извлечением, мм |

|||

|

Максимальная масса извлекаемой оправки, кг |

|||

|

Скорость извлечения оправки, м/с |

|||

|

Усилие извлечения, тс, не более |

|||

|

В установившемся режиме |

|||

|

Передаточное число редуктора привода |

|||

|

Крутящий момент на тихоходном валу, кН/м, не более |

3.7 Пила для обрезки заднего разлохмаченного конца

В таблице 10 представлена краткая техническая характеристика пилы обрезки заднего конца черновой трубы.

Таблица 10 - Краткая техническая характеристика пилы обрезки заднего конца черновой трубы.

|

Параметр |

Величина |

|

|

Выбрасыватель шнековый |

||

|

Время сброса трубы, с |

||

|

Частота вращения шнека, об/мин |

||

|

Скорость подводящего рольганга, м/с |

||

|

Эксцентриситет коленчатого вала, мм |

||

|

Укладыватель |

||

|

Скорость подачи трубы, мм/с |

||

|

Частота вращения обрезного диска, об/мин |

||

|

Выравнивающий рольганг |

||

|

Отводящий рольганг |

||

|

Скорость транспортирования, м/с |

После извлечения оправки черновая труба поступает на пилы для обрезки заднего разлохмаченного конца. Перед началом работы резчик горячего металла обязан проверить состояние пильного диска, который не должен иметь биений, трещин, поломанных зубьев. Замена пильного диска производится после проката 6000 тонн труб или при обнаружении дефектов. Длина обрези должна составлять 50-120 мм.

3.8 Нагревательная установка ИНЗ - 9000/2,4

В процессе изготовления температура прокатываемой трубы падает, поэтому перед редуцированием ее подвергают индукционному нагреву до 850 0 С.

В таблице 11 представлена техническая характеристика нагревательной установки.

Таблица 11 - Техническая характеристика нагревательной установки.

|

Параметр |

Величина |

||

|

Размеры нагреваемых труб |

Наружный диаметр, мм |

||

|

Толщина стенки, мм |

|||

|

Основные параметры |

Установленная мощность средней частоты, кВт |

||

|

Номинальная частота тока, Гц |

|||

|

Максимальная производительность т/ч |

|||

|

Скорость перемещения труб через индуктор, м/с |

|||

|

Расход охлаждающей воды, м 3 /ч, не более |

|||

|

Блоков нагревательных, шт |

|||

|

Индукторов, шт |

|||

|

Преобразователей частоты ОПЧ 500-1-6000, шт |

3.9 Редукционный стан агрегата ТПА - 80

На ТПА-80 установлен 24-клетьевой редукционный стан с 3-х валковыми клетями. Преимущество 3-х валковых клетей заключается в том, что они обеспечивают более высокую точность труб по толщине стенки. Другое достоинство 3-х валковых клетей заключается в том, что приводные валы во всех клетях можно располагать горизонтально (в 2-х валковых - под углом 45 0), а привод - по одну сторону от оси проката, что облегчает обслуживание стана.

Схема рабочей клети редукционного стана конструкции агрегата ТПА-80 представлена на рисунке 7.

Рисунок 7 Трёхвалковая рабочая клеть редукционного стана

Оборудование данного участка предназначено для индукционного нагрева, проката ее в редукционном стане, охлаждения и дальнейшей транспортировки к участку пил холодной резки.

В состав данного оборудования входят следующие механизмы: ролики тянущие; индукционная установка; стенд для прокрутки скоб; стенд для кантовки скоб; редукционный стан; рольганг за редукционным станом; рольганг с клапанным сбрасывателем; клапанный сбрасыватель; рейки подвижные; рольганг выравнивающий; рольганг отводной.

Труба тянущими роликами транспортируется через индукционные нагреватели и задается в редукционный стан. После выхода из последней клети редукционного стана труба передается подводящими роликами в сторону клапанного сбрасывателя. В таком положении находится труба на рольганге перед началом работы клапанного сбрасывателя.

По сигналу датчика, установленного перед клапанным сбрасывателем, он включается, захватывает трубу с консольных роликов подводящего рольганга и передает ее в приемный желоб. В зависимости от длины поступающей трубы могут включаться две секции клапанного сбрасывателя (длинная труба) или одна секция (короткая труба).

Для повышения надежности захвата трубы клапанами и чтобы избежать удара трубы, в клапан при возможном рассогласовании скорости подъема клапанов 1и 2 секции, привод второй секции включается с выдержкой времени 0,5 с.

После отключения приводов клапанных сбрасывателей дается сигнал на включение приводов реек подвижных, которые переносят трубу из приемного желоба на первую трубу неподвижных реек. Отключение привода после поворота вала на 360 0 . При каждом последующем шаге подвижных реек трубы передаются с позиции на позицию неподвижных реек и охлаждаются.

Трубы, поступающие на ролики выравнивающего рольганга, выравниваются в режиме буксования трубы по роликам и передаются подвижными рейками на позиции неподвижных реек и далее накапливаются на тележке перекладывающего устройства. После того, как на тележке будет набрано необходимое количество труб (в зависимости от наружного диаметра) трубы в виде плоского пакета перекладывающим устройством укладываются на рольганг за холодильником.

3.9.1 Устройство рабочей клети

Станы продольной безоправочной прокатки могут иметь клети с двумя или тремя валками. На ТПА-80 установлен 24-х клетьевой редукционный стан с трехвалковыми клетями, 22 клети с нерегулируемым положением валков, две последние - с регулируемым. Техническая характеристика стана представлена в таблице 12.

Установка 24-х клетьевого редукционного стана состоит из следующих основных узлов и механизмов:

* клетей черновых;

* клетей чистовых;

* скобы в сборе;

* перевалочного устройства;

* дифференциального редуктора;

* раздаточного редуктора, редуктора вспомогательного привода и редуктора клетей №1-3;

* соединительных устройств;

* установки плитовин;

* проводок;

* привода 2-х чистовых клетей.

Таблица 12 - Краткая техническая характеристика редукционного стана.

|

Параметр |

Величина |

|

|

Идеальный диаметр валков, мм |

||

|

Расстояние между осями смежных клетей, мм |

||

|

Мощность двигателей, кВт |

||

|

Максимальная частота вращения двигателей, об/мин |

||

|

Максимальная скорость редуцирования на входе в стан, м/с |

||

|

Передаточные отношения редукторов |

||

|

1…3 клети; |

||

|

4…6 клети; |

||

|

7-я клеть; |

||

|

10,11 клети; |

||

|

12…22 клети; |

||

|

23,24 клети; |

Клеть рабочая черновая, предназначена для редуцирования трубы по диаметру и по толщине стенки. Клеть рабочая, трехвалковая. Валки в клети расположены под углом 120 0 друг к другу. Клеть имеет овальный калибр. Расточка калибра производится на специальном станке в собранно клети. Клеть представляет собой стальной литой корпус, в шести расточках которого смонтированы три узла валков. Буксы валков крепятся к корпусу посредством трех литых крышек при помощи девяти болтов.

Буксы представляют собой подшипниковые узлы, собранные в стаканах, причем в каждой буксе смонтированы два конических подшипника с промежуточным калибровочным кольцом и уплотнения.

На каждый из трех валков посредством шлицов, насажаны зубчатые муфты, при помощи которых момент от скобы (привода клети) передается валкам. Корпус имеет специальные захваты для перевалки клетей.

На корпусе крепится труба для подвода охлаждающей воды к ва...

Подобные документы

Сущность проблемы по дефекту "внутренняя плена". Сортамент продукции трубопрокатного цеха. Механические свойства и технологический процесс производства бесшовных труб. Виды брака при производстве гильзы. Подогрев труб в печи с шагающими балками.

дипломная работа , добавлен 12.12.2013

Описание свойств различных видов стали. Анализ продукции, оборудования и инструментов ОАО "Междуреченский Трубный Завод", предложения по совершенствованию его технологии по заготовке труб. Общая характеристика брака проката, меры, по его устранению.

дипломная работа , добавлен 24.07.2010

Технологические операции агрегата непрерывного горячего цинкования АНГЦ-1, требования к горячеоцинкованному прокату. Построение диаграммы Парето и диаграммы Исикавы. Формирование, отжиг и правка цинкового покрытия. Дефекты горячеоцинкованного проката.

курсовая работа , добавлен 20.11.2012

Расчет калибров прокатного инструмента. Калибровка линеек прошивного стана. Энергосиловые параметры продольной прокатки. Горизонтальная проекция контактной поверхности металла, параметры прокатки. Расчет и заполнение нормативно-технологических карт.

дипломная работа , добавлен 18.06.2015

Сортамент и требования нормативной документации к трубам. Технология и оборудование для производства труб. Разработка алгоритмов управленияы редукционным станом ТПА-80. Расчет прокатки и калибровки валков редукционного стана. Силовые параметры прокатки.

дипломная работа , добавлен 24.07.2010

Продукция трубопрокатного цеха №2, ее назначение и потребители. Технология производства труб на ТПА-140. Описание оборудования, его основные характеристики, указания по эксплуатации и уходу за ним. Участок подготовки трубной заготовки и горячего проката.

отчет по практике , добавлен 03.06.2015

Общие сведения о трубах, их виды, размеры и особенности установки. Оборудование для производства современных труб водоснабжения и газоснабжения, основные материалы для их изготовления. Технология и установки для производства полиэтиленовых труб.

реферат , добавлен 08.04.2012

Виды и характеристики пластмассовых труб, обоснование выбора способа их соединения, принципы стыковки. Общие правила стыковой сварки пластиковых и полипропиленовых труб. Технология сварки враструб. Принципы и этапы монтажа полипропиленовых труб.

курсовая работа , добавлен 09.01.2018

Применение и классификация стальных труб. Характеристика трубной продукции из различных марок стали, стандарты качества стали при ее изготовлении. Методы защиты металлических труб от коррозии. Состав и применение углеродистой и легированной стали.

реферат , добавлен 05.05.2009

Характеристика сырья и материалов. Характеристика готовой продукции - труб кольцевого сечения, изготавливаемые из полиэтилена. Описание технологической схемы. Материальный баланс на единицу выпускаемой продукции. Нормы расхода сырья и энергоресурсов.

В 2015 году исполнилось 130 лет с момента изобретения и получения патента на использование прошивного стана при получении бесшовных труб.

Это революционное открытие в технике послужило мощным импульсом в развитии передовых технологий. Авторами открытия являются выдающиеся инженеры, учёные-изобретатели братья Маннесман.

прошивной стан — двух или трехвалковый стан поперечно винтовой прокатки для горячей прошивки деформированной заготовки или слитка на короткой, удерживаемой оправке и получении толстостенной гильзы; устанавливается перед раскатными станами в линии трубопрокатного агрегата.

стан-элонгатор — стан поперечно винтовой прокатки с двухконусными валками для прошивки дна стакана, выравнивания стенки по поперечному сечению, уменьшения толщены стенки и удлинения толстостенной гильзы на короткой удерживаемой оправке.

(нем. Reinhard Mannesmann , 13 мая 1856, Ремшейд — 20 февраля 1922, там же) — немецкий инженер, изобретатель и предприниматель, более всего известный изобретением совместно с братом Максом способа производства бесшовных труб.

Родился в семье Рейнхарда Маннесмана-старшего, владельца фабрики по производству напильников и прочего инструмента, существовавшей с 1776 года, и, как и его младший брат Макс, начал работать в семейном бизнесе. В 1884 году он изобрёл совместно с братом валковый прошивной стан, на который ими был получен патент в 1885 году. В 1891 году братья создали пилигримовый стан, с помощью которого можно было изготавливать бесшовные трубы, что стало настоящей революцией в трубной промышленности, поскольку сварные стальные трубы производились при высоком давлении, что было причиной многочисленных аварий с человеческими жертвами. К 1899 году технология бесшовных стальных труб уже была широко распространена в Германской империи, Австро-Венгрии и Великобритании.

В 1890 году Маннесманы создали очередное новшество — поперечный способ прокатки, на который получили патент 16 июля 1890 года и который стал очередным важным этапом в развитии трубной промышленности и нашёл применение не только в производстве труб, но и в архитектуре. Полученные за оба патента деньги в том же 1890 году позволили братьям основать собственный металлургический концерн «Маннесманрёрен верке», который стал крупнейшим предприятием трубопрокатного производства в мире на тот момент и, имея три производственных площадки в Германии и Австрии и уставный капитал в 35000000 марок, являлся одним из десяти крупнейших немецких концернов.

Существующие способы прокатки металла могут быть разде-лены в зависимости от направления вытяжки обрабатываемой заготовки и направления окружной скорости валков на три вида:

Продольная прокатка характеризуется совпадением основного направления те-чения металла с направлением движения деформирующих поверхностей.

Поперечная прокатка характеризуется тем, что основное течение металла (удли-нение штуки) происходит в направлении, перпендикулярном движению деформи-рующего инструмента.

Валки при поперечной прокатке сбли-жаются, обжимая заготовку на задан-ную величину. При некоторой величине обжатия в центральной части заготовки нарушается сплошность металла и проис-ходит образование центральной полости

Косая прокатка занимает промежуточное положение между продольной и поперечной прокаткой. В этом случае удлинение де-формируемого металла происходит под некоторым углом к на-правлению движения деформирующего инструмента. В станах ко-сой прокатки, применяющихся в производстве, угол между на правлением перемещения деформирующих поверхностей и на-правлением основной деформации составляет 79—85°, т. е. весь-ма близок к прямому. Поэтому косая прокатка по характеру де-формации близка к поперечной прокатке.

Рейнхард Маннесман известен и рядом изобретений в других областях техники: телефонии, производстве напильников, цементации стали.

Прошивной стан - трубопрокатный стан, предназначенный для получения из сплошной заготовки или слитка толстостенной полой гильзы методом поперечно-винтовой прокатки.

Прошивной стан на большинстве трубопрокатных агрегатов состоит из двух косорасположенных рабочих валков, вращающихся в одном направлении, а заготовка при этом вращается в другом напрвлении. Для удержания заготовки между валками предусматривают специальные устройства (чаще линейки, реже - ролики). Рабочие валки имеют конусы прошивки и раскатки, а в середине — калибровочный пояс. Между валками на пути движения получающейся полой гильзы устанавливается оправка. При расположении рабочих валков под некоторым углом между их осями достигается вращение заготовки относительно своей оси и одновременно ее поступательное движение, благодаря чему заготовка надвигается на оправку и прошивается.

Прошивной стан - - двух- или трехвалковый стан поперечно-винтовой прокатки для горячей прошивки деформированной заготовки или слитка на короткой, удержививаемой оправке и получения толстостенной гильзы. Устанавливается перед раскатными станами в составе ТПА. Прошивной стан состоит из главного привода с уравновешивающим устройством входной стороны, с механизмом вталкивания заготовок, рабочей клети и выходной стороны. На станах прошивают заготовки соответственно до 140, 250 и 400 мм с массой 0,5, 1,7 и 2,5 т.

Прошивной стан — прокатный стан, служащий для образования продольного круглого отверстия в заготовке, слитке.

Изобретение относится к трубопрокатному производству, а точнее к прошивным станам поперечно-винтовой прокатки.

В настоящее время на всех трубопрокатных агрегатах страны и за рубежом для получения гильз распространены два типа станов: двухвалковые прошивные станы и трехвалковые прошивные станы. Главным критерием применения того или иного типа стана является качество прошиваемых гильз по геометрии, наличию внутренних и наружных плен, разностенности и точности размеров по диаметру, криволинейности и т.д. Главным преимуществом двухвалкового прошивного стана является сравнительно низкая разностенность гильз, недостатком - наличие плен на их внутренней поверхности. Главным достоинством трехвалкового прошивного стана является отсутствие плен на внутренней поверхности гильз, недостаток - повышенная разностенность.

Как уже отмечалось,- широко известен прошивной стан поперечно-винтовой прокатки, содержащий рабочую клеть с двумя рабочими валками и приводом вращения валков от двигателя постоянного тока. Особенность напряженно-деформированного состояния на входном конусе очага деформации двухвалковых станов определяет возможность разрушения металла в сечениях до носка оправки, что и приводит к образованию дефектов, а именно к появлению плен на внутренней поверхности гильз, особенно при неравномерном нагреве или перегреве заготовок. Более благоприятные условия для прошивки, с точки зрения кинематики, возможны на станах, где имеет место нагружение не в двух, а в трех точках по периметру заготовки.

Известен также стан поперечно-винтовой прокатки, содержащий рабочую клеть с тремя валками, симметрично расположенными (под углом 120°) относительно оси прокатки, и групповой привод вращения валков.

В трехвалковых прошивных станах поперечно-винтовой прокатки допускается любое обжатие перед носком оправки без разрыхления в центре заготовки, уменьшается склонность к образованию внутренних плен и увеличивается коэффициент осевого скольжения. Однако,так как процесс прошивки в трех валках отличается высокими требованиями к сочетаниям параметров, то трехвалковые прошивные станы применяют для ограниченного сортамента исходной заготовки и при этом не исключается разностенность гильз. Кроме того, в трехвалковых станах с симметричным очагом деформации пока сложно применить индивидуальный привод - более мобильный, надежный и экономичный.

Наиболее существенный вклад в исследование процесса прошивки, развитие передовых способов получения полых гильз и совершенствование конструкции прошивных станов внесли учёные и инженеры- конструкторы Украинской школы трубопрокатчиков П.Т.Емельяненко, А.П.Чекмарёв, И.А.Фомичев, М.И.Ханин, В.М.Друян, В.Ф.Балакин. Важно отметить, прошивной стан позволяет производить не только поперечную, но и косую прокатку.

Процесс косой прокатки нашел широкое применение в трубопрокатной промышленности при производстве бесшовных труб. Он применяется для основной операции — получения полой гильзы из сплошной заготовки.

Деформация стенки при косой прокатке полой заготовки без оправки зависит в основном от величины обжатия и угла подачи. Несмотря на то, что не все вопросы, связанные с изучением теоретических основ процесса получения полых гильз при прошивке из сплошной заготовки окончательно решены, многие практические выводы, сделанные на основании исследований и разработанные теоретические положения способствовали успешному развитию отечественной трубной промышленности.

Вопрос о причинах образования внутренней полости до сих пор не нашел достаточно полного освещения. Исследования, про-водившиеся рядом авторов за границей, характеризуются в боль-шинстве своем почти полным отсутствием экспериментального материала, и поэтому выводы являются умозрительными и недо-статочно убедительными. Экспериментальные данные имеются только в работе Зибеля, определявшего напряжения в цилиндре при сжатии его двумя плитами. Зибель пришел к выводу, что на-рушение сплошности металла является результатом скалывающих напряжений, величина которых максимальна в центре заготовки. Вывод этот неубедителен и опровергается опытами самого Зибеля.

Рис. Образование полости при поперечной прокатке

Обстоятельные и весьма ценные работы по изучению процес-сов поперечной и косой прокатки были проведены украинскими учеными.Исследования украинских ученых и их выводы характеризуют-ся принципиально новой трактовкой вопроса, основанной на цен-ных экспериментальных данных, и стремлением найти исчерпы-вающее решение проблемы. Ученые чл.-корр. АН Украины П. Т. Емельяненко, докт. техн. наук В. С. Смирнов, кандидаты технических наук И. А. Фомичев, А. Ф. Лисочкин и другие впервые дали действи-тельно научную трактовку сложных явлений, происходящих при поперечной и косой прокатке. Несмотря на то, что ряд вопросов в этих работах окончательно не решен, многие практические вы-воды, сделанные на основании проведенных исследований, и раз-работанные теоретические положения способствовали успешному развитию трубной промышленности. Рассмотрим их взгляды подробнее

П.Т.Емельяненко в своё время высказано предположение об образовании полости в результате знакопеременных напряжений и непрерывных сдвигов в центральной зоне заготовки, обусловленных перемещениями частиц металла по эллиптическим траекториям.

Рис. Образование плен и трещин при прошивке

Вследствие действия этих напряжений в сердцевине металла наблюдается образование радиальных трещин и рванин. После появления трещин в осевой зоне заготовки поперечная прокатка рассматривается П. Т. Емельяненко как процесс непрерывного пластического изгиба. Эта гипотеза является весьма ценной, так как позволила автору сделать важный вывод о значительном влиянии степени овализации заготовки на образование полости, что подтверждается многочисленными опытами и практикой производства.

Явлением пластического изгиба при косой прокатке полых тел объясняется появление иногда при вторичной прошивке трещин на внутренней поверхности гильз.

Исследователь процесса прошивки В.С. Смирнов, на основании большого количества тщательно поставленных экспериментов, разработал теорию о возникновении полости в результате действия всесторонних растягивающих напряжений. Разрушение сердцевины заготовки и образование полости, по мнению автора, объясняется тем, что действующие напряжения превосходят значения хрупкой прочности металла, и поэтому разрушение является хрупким, а не вязким, как полагали другие авторы. Гипотеза В. С. Смирнова является оригинальной и трактует вопрос по-новому. Однако в этой теории трудно доказуема возможность создания всесторонних растягивающих напряжений в сердцевине заготовки при воздействии внешних сжимающих сил от валков.

Изучая макроструктуру образцов, взятых из различных участков очага деформации при прошивке, И. А. Фомичев пришел к выводу, что образование полости является результатом неравномерности деформации по сечению и длине заготовки и связанного с этим явления осевой утяжки. По мнению И. А. Фомичева, скручивание заготовки, происходящее в станах косой прокатки, также способствует вскрытию полости. Несколько позднее И. А. Фомичев, исследуя характер истечения металла при прошивке, дал эпюры радиальных, тангенциальных и осевых напряжений. Радиальные растягивающие напряжения, возникающие вследствие наличия тангенциальных сил, смещающих металл -по окружности заготовки, при большой их величине, по мнению автора, могут привести к разрывам сердцевины. И. А. Фомичев придает также большое значение наличию оправки, возбуждающей силы утяжки. Фомичев сделал вывод большой практической важности о необходимости вести процесс прошивки без образования полости перед оправкой, поскольку вскрытие полости перед оправкой приводит к появлению внутренних плен и трещин на гильзе. К такому же выводу пришли несколько позднее И. В. Дубровский и Л. И. Матлахов, специально изучавшие влияние положения оправки в очаге деформации на образование внутренних плен.

Рис. Схема радиально-растяги- вающих напряжений при прошивке (по И. А. Фомичеву)

Характерно, что при прокатке полых заготовок наиболее частым является кольцевое разрушение (расслоение). С уменьшением обжатия в первой зоне очага деформации (перед оправкой) сопротивление оправки продвижению заготовки возрастает, так что при определенных условиях уменьшение обжатия может быть не только бесполезным, но даже вредным, так как при этом увеличивается число знакопеременных нагрузок, повышающих склонность к вскрытию полости.

Величина деформации во второй зоне очага также оказывает определенное влияние на качество внутренней поверхности трубы. Чем больше эта деформация, тем больше вероятность получения дефектов при прочих равных условиях. Это особенно отчетливо проявляется при косой прокатке полых заготовок из высоколегированной стали.

Следует отметить, что на вскрытие полости существенное влияние оказывает число рабочих валков. Еще А. Ф. Лисочкиным указывалось, что трехвалковые станы в этом отношении предпочтительнее станам с двумя валками. В последнее время это теоретическое предположение подтверждено прямыми экспериментами.